基于AMESim的排管机末端夹紧装置液压系统仿真分析*

□ 沙永柏 □ 刘晓利 □ 占自涛

吉林大学 机械科学与工程学院 长春 130025

目前,我国可采油气资源80%储藏在2 000 m深以内的浅层和2 000~3 500 m深的中深层,且大多数油气田已进入钻采开发的中后期,因此急需大量深井钻机设备,排管机正是完成这种特殊勘钻作业而设计的[1]。排管机能够完成下钻过程中钻杆的夹紧、提放、搬运等操作,代替了人工实现钻杆在进口与排放架间往复自动传送和排放,从而有效地提高钻井作业的安全性,缩短作业周期,节约作业成本[2]。排管机在正常工作时,其末端夹紧装置起着非常重要的作用,它必须牢牢地抓紧钻杆,达到一定的压紧力,从而保证作业的安全性。本文针对排管机末端夹紧装置的夹紧钻杆工作过程,利用AMESim平台建立该装置的液压系统及机械装置原理图,根据实际工作状况,研究末端夹紧装置在工作工程中的动态特性,进而为实际钻杆抓紧作业的参数设定提供依据。

排管机的功用是实现钻杆 (立根)在钻台排放架与井口中心间的自动传送,所以又名钻杆自动传送系统,主要由导轨座、排管座轨、排管滑车、回转机构、排管长销、排管器桅杆总成、夹持滑车、排管器动臂、三角架机构及末端夹持器等组成,其结构如图1所示。

末端夹持装置

1 工作原理

▲图1 钻杆自动传送系统结构

是钻杆自动传送装置的重要组成部分,是直接执行动作任务的装置,夹持装置固定在夹持滑车上,主要有夹持手指、传动连杆及驱动油缸等组成。其结构如图2所示。

驱动油缸被固定在夹持器地板上,驱动油缸活塞杆与传动连杆的一端通过销轴铰接,传动连杆的另一端与夹持手爪相铰接,夹持手爪可以绕着自身的固定限位杆实现摆动,驱动油缸活塞杆的伸缩运动可以实现传动连杆的开合,从而实现夹持手爪夹紧和放松钻杆。

2 液压系统的设计

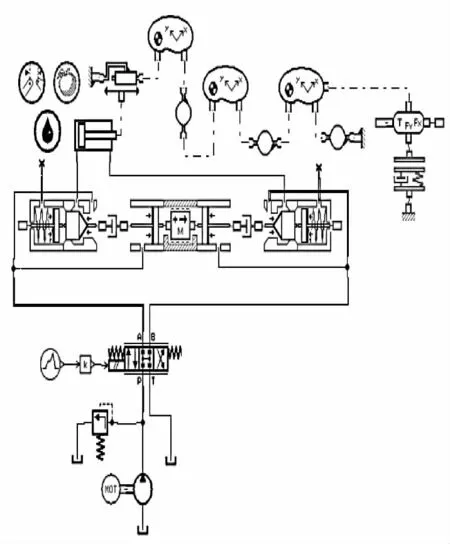

根据排管机末端夹持器驱动油缸的动作及压力调节原理,其液压回路如图3所示。

本回路采用三位四通换向阀控制液压缸的运动。当换向阀处于右位时,液压缸的无杆腔进油,活塞杆伸出,当换向阀处于中位时,液压缸保持不动;当换向阀换至左位时,液压缸有杆腔进油,活塞缸缩回。在液压缸油路上安装具有自锁功能的液压锁,可以实现保压作用,防止在抓取立杆的过程中突然断电而引起事故。

根据本设计要求,驱动液压缸选择双作用单活塞杆液压缸,如图4所示。

▲图2 排管机末端夹紧装置原理简图

▲图3末端夹持器的液压回路图

▲图4 双作用单活塞杆驱动油缸分析简图

图中:Q1为无杆腔流量;A1为无杆腔有效面积;P为无杆腔压力 ;Q2为有杆腔流量;A2为有杆腔有效面积;P2为有杆腔压力;y为负载位移;N为液压缸受的总作用力;M为等效质量。

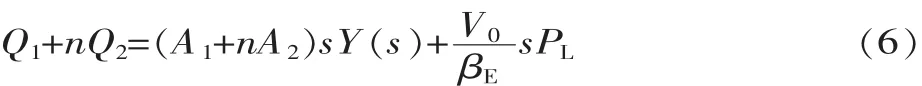

根据液流连续性原理可得:

式中:V0为活塞在中间位置时(两腔容积相等时)每腔的油液体积;βE为液体有效体积弹性模量。

设液压缸两腔有效面积比 :

对上式求导得:

根据式(1)、式(2)和式(4)可得:

对式(5)进行拉氏变换得:

液压缸的活塞平衡方程为:

式中:Bc为活塞和负载的黏性阻尼系数;F为外界干扰力。

对式(7)进行拉氏变换:

将式(6)和式(8)代入式(9)中,整理可得液压缸系统的传递函数:

3 仿真分析

AMESim是一种工程系统高级建模和仿真平台软件,该软件基于功率键合图的原理,能够对机械、液压、气动、电磁等多学科领域的元件和系统进行建模和仿真,准确反应系统和元件相应的动态特性[3]。本文利用AMESim软件为用户提供元件应用库,即机械库、信号控制库及液压元件设计库,对排管机末端夹紧装置液压系统及机械部分进行建模仿真,通过参数的设定,研究系统及元件的动态特性。

3.1 建立仿真模型

为模拟夹紧装置的正常工作状态,在AMESim软件的草图模式下,根据夹紧装置的机械原理图2及液压原理图3,建立如图 5所示的排管机末端夹紧装置的系统模型[4]。

在AMESim软件仿真时,系统所有的模型均被参数化,各元件主要参数如下:活塞直径为50 mm,活塞杆直径为30 mm,行程为60 mm,传动连杆长度为47.5 mm,夹持手爪尺寸为0.11 mm(中间节点比例4∶7)。参数设定完后,进行仿真,仿真时间设为5 s,精度设为0.001 s。

▲图5排管机末端夹紧装置的系统模型

3.2 仿真结果分析

仿真结束后,点击界面的几何构造按钮,弹出所建模型的模型,如图6所示,与三维模型中的模型一致。系统给定信号如图7所示,可得到仿真结果,如图8、9所示。图8为夹持手爪与钻杆的间隙距离曲线,图9为在该信号下的夹持油缸活塞杆的运动速度(1)和末端夹持手爪的运动速度(2)。

▲图6 AMESim中的机构模型图

▲图7换向阀的输入信号

▲图8 夹持手爪与钻杆的距离曲线

▲图9 油缸和夹持手爪的速度曲线

由图可知,在该信号下,系统在1.73 s时,夹持手爪抓到钻杆。在此过程,夹紧油缸的最大速度达到34 mm/s,夹持手爪的最大速度达到了20 mm/s,并且在接近钻杆的时刻,夹持手爪的速度有所减缓。夹持手爪碰到钻杆后,夹紧手抓的速度为零,并且迅速建立夹紧力F=13.6 kN(系统的压力为25 MPa),保持到3 s时,一直保持夹紧油缸无杆腔进油。此时,系统保持不变的夹紧力,在3~4 s时,换向阀移到中位,系统处于浮动状态,靠液压锁保持系统的压力。在这段时间,夹持力缓降到5 kN。在4~5 s,夹紧油缸有杆腔进油,夹持手爪松开钻杆。在此过程,夹紧油缸的最大速度达到44 mm/s,夹持手爪的最大速度达到34 mm/s,夹持手爪迅速地松开钻杆,但是在退到原点时,由于惯性作用,有轻微的振动。夹持手爪在接近钻杆的过程中,在前半段运动速度很快,在要接近钻杆的时候,速度有所减缓,而在夹持手爪松开钻杆的过程中,手爪的速度比夹紧钻杆的速度要快,所用时间也较短,符合设计要求。

4 结论

1)在AMESim模式下,根据排管机末端夹持器的工作原理,利用元件库建立夹持系统的液压和机械图。

2)应用AMESim软件对夹紧装置进行了仿真和分析,给定信号后,得到夹持系统的动态特性,为今后参数设定提供一定的依据。

[1] 任福深,王威,刘烨,等.基于AMESim的齿轮齿条钻机动力头起升装置液压系统仿真分析 [J].石油矿场机械,2012,41(5):14-17.

[2] 朱吉良.钻杆自动传送系统结构设计与仿真分析 [D].长春:吉林大学,2012.

[3] 刘威,孟祥金,沈从举,等.液压支腿机械液压联合仿真分析[J].农机化研究,2012(8):12-17.

[4] 张涛,曹俊,高宏力,等.基于AMESim的QY-8型汽车起重机液压系统仿真 [J].工程技术与产业经济,2012(4)(下):28-30.

[5] 崔学政,刘文庆,肖文生,等.海洋钻井平台立柱式排管机设计[J].石油矿场机械,2010,39(1):45-49.