严寒地区CRTSⅠ型板式无砟轨道养护维修技术研究

滕德巍

(沈阳铁路局工务处,辽宁 沈阳 110001)

随着交通和运输业的快速发展,我国高速铁路技术迅速发展,高速铁路以稳定性、可靠性、平顺性更好的无砟轨道为主。目前,高速铁路无砟轨道结构分板式无砟轨道和现浇混凝土式两种类型,其中,板式无砟轨道分为CRTSⅠ型、CRTSⅡ型和CRTSⅢ型板式无砟轨道。其中CRTSⅠ板式无砟轨道是首次大范围应用于北方严寒地区的无砟轨道结构。为严寒地区高速铁路CRTSⅠ型板式无砟轨道养护维修提供支撑。

1 CRTSⅠ型板式无砟轨道结构

严寒地区CRTSⅠ型板式无砟轨道结构从上至下依次为钢轨、扣件、预制轨道板、水泥乳化沥青砂浆层以及混凝土底座等,如图1。

图1 CRTSⅠ型板式无砟轨道结构示意(单位:mm)

1)钢轨:正线钢轨采用60 kg/m定尺长100 m的U71Mn(k)无螺栓孔新钢轨,线路按一次铺设跨区间无缝线路设计。

2)扣件:铺设CRTSⅠ型板式无砟轨道地段采用WJ-7B型扣件,其中桥梁需设置小阻力扣件地段采用X2型弹条并配用复合垫板,其他地段采用W1型弹条并配用橡胶垫板。严寒地区CRTSⅠ型板式无砟轨道采用的是WJ-7B型扣件。结构及剖面如图2所示。

图2 WJ-7B型扣件结构及剖面(单位:mm)

无砟轨道由于上部结构层等均为混凝土结构层,刚度较大,整个轨道系统的弹性主要由扣件系统提供。在提速后,由于列车动荷载作用,钢轨产生转动和轨头外翻,使扣件的弯矩增大;另外,单层弹性垫层在列车重复荷载作用下,产生疲劳松弛,使弹性下降,甚至会发生垫板破损,严重影响行车安全。因此,我国高速铁路无砟轨道扣件应采用双层弹性垫层,弹性主要由弹性垫板提供,弹性垫板刚度可适当加大,使钢轨在列车高速运行中稳定性增强。使用中ω型弹条的弹性与弹性垫板的弹性应该互相匹配,符合钢轨扣件的跟随性。当列车通过时,垫板被压缩,弹条应有足够的弹性紧扣钢轨,列车通过后垫板恢复原状,弹条也紧扣钢轨回复原位[1]。

锚固螺栓是弹条扣件的重要部件,主要提供横向约束力,防止扣件上拔。螺栓设计中安全系数取8.0,一般情况下可满足高速行车对加紧力、上拔力、扭矩等的要求,但若使用不当,也会使螺栓伤损。螺栓在使用中由于列车动力作用会逐渐松弛,如果维护不及时,螺栓松动使加紧摩擦力不足或为负值,列车动荷载作用下螺栓可能直接承受横向作用力并处于受弯状态,容易拉坏螺栓使其失效。

严寒地区CRTSⅠ型板式无砟轨道采用的WJ-7B型扣件使用预埋套管式,使钢轨与轨下基础绝缘增强,增大道床泄漏电阻,延长轨道电路传输长度。套管在使用中必须保持清洁,避免水的侵入,防止冬季产生冻胀,造成套管损坏。为了保证降雨时两钢轨间不形成水膜,橡胶垫板要采取割边处理,把垫板周围高出的部分切开一角,使垫板内的积水顺利流走,水膜电阻既而增大,有效提高扣件的绝缘性能。

3)预制轨道板:采用严寒地区CRTSⅠ型双向预应力轨道板,标准长度4 962 mm,宽度2 400 mm,厚度200 mm,承轨台高20 mm,混凝土强度为C60。

4)水泥乳化沥青砂浆层:轨道板下水泥乳化沥青砂浆层厚度为50 mm;减振型轨道板下水泥乳化沥青砂浆厚度为40 mm。

5)混凝土底座:路基上混凝土底座在路基表层分段设置,标准底座宽3 000 mm,厚度300 mm,通常每2块板设置1条20 mm伸缩缝。桥上底座标准宽度2 800 mm,厚度200 mm,每块底座设置伸缩缝。混凝土强度为C40。

针对北方严寒地区特殊的地理环境,主要在以下方面进行了结构优化:预制轨道板采用双向预应力结构,厚度由190 mm变为200 mm,增强了轨道板的整体结构强度,减少轨道板变形量。预制轨道板设置20 mm高的承轨台,以便于雨雪能够在板间及时排出。

2 轨道结构主要伤损形式及维修方法

2.1 钢轨的伤损及维修

2.1.1 钢轨的伤损

无砟轨道由于行车速度高、密度大,钢轨作为直接承受荷载的结构伤损最为明显,主要有垂直的焊缝伤损和水平的表面伤损,而东北地区温差大,钢轨接头拉开也是目前出现较多的主要病害。

1)焊缝伤损。为提高线路平顺性,减少车轮冲击钢轨作用,我国高速铁路均采用焊接无缝线路。由于焊接质量不良,个别钢轨接头处会出现原始不平顺;焊接设备差异,焊缝处存在轨顶面的硬度与母材硬度不匹配而形成的低塌现象,严重时焊接接头处断裂等影响列车平顺运行,因此,改进现有铝热焊、闪光焊,发展新型焊接设备,提高焊接及打磨工艺是高速铁路焊接技术势在必行的选择。

2)表面伤损。高速铁路轴重轻、线路曲线半径大、轨下基础稳固,钢轨伤损以波浪型磨耗为主要形式。

3)接头拉开。东北地区冬季昼夜温差将达到15℃左右,钢轨胶结绝缘接头因胶结工艺及环境温度等现场多种因素影响,导致岔区钢轨胶结绝缘接头拉开,严重时将导致轨道电路产生红光带,影响列车运行。

2.1.2 钢轨的维修

高速铁路钢轨伤损的最主要维修方法是对钢轨进行预防性和维修性打磨,使轮轨接触关系发生变化,从而使钢轨的受力、变形分布在不同的地点,减少钢轨应力集中,达到延长使用寿命的目的,同时加强钢轨接头的日常结构性检查。

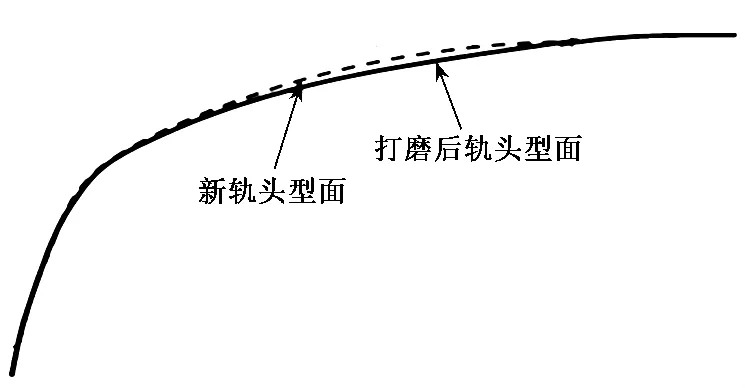

1)预防性打磨。新铺设轨打磨也称为“预防性打磨”,主要是对钢轨在运行中由轮轨接触引起的钢轨变形提前进行打磨,从而提高钢轨耐久性。

正常运行中轮轨接触为一点接触,接触斑大约为拇指面大小,由于线路平顺性和曲线等特殊地段,车轮会不时地发生蛇形运动或靠贴钢轨运行,使轮轨接触变为两点接触,轮缘处靠贴钢轨从而摩擦钢轨轨头边缘处,使其出现插伤。轮轨接触时车轮仍然会挤压钢轨表面,使其发生钢轨轨顶材料塑性流动,形成轨角和轮缘共形接触,破坏了基准钢轨要求的理想断面,改变线路平顺性,不利于行车平稳和安全。

针对我国采用的60 kg/m钢轨,轨头顶面弧线均为R13 mm-R80 mm-R300 mm-R80 mm-R13 mm 5段式,5段长度分别为 11.15 mm,15.35 mm,20.00 mm,15.35 mm,11.15 mm。打磨区主要集中在钢轨断面的R13和少许R80处。通过打磨使接触新钢轨使用时保留轨角处有一定的间隙,保证两点接触时不再插伤钢轨,塑性流动时有一定的流动空间不发生共形接触。新轨打磨前后示意图如图3所示。

图3 新轨预防性打磨示意

2)修理性打磨。新钢轨虽已进行过“预防性打磨”,但是在高速度、高密度的车辆运行中,会发生轨头龟裂、压溃、蜂窝状裂纹,波浪形磨耗等表面接触性疲劳伤损。这就需要在运营中进行修理性打磨。

根据伤损的类型和程度,采用不同的打磨要求。伤损越严重打磨量越大,轨面质量也就越差。打磨宜遵从3个原则:①根据城市环保要求,控制噪音;②根据曲线半径、制动区间、路桥过渡段、焊接接头情况,控制伤轨;③根据列车轴重、速度、列车对数,控制轮轨接触疲劳度,分线路、区间计算打磨作业需求。

对打磨后的质量也有基本的要求如下:①对龟裂、压溃等所形成的裂纹要将表面微裂纹消除。②高速铁路钢轨仅发生长波波磨。波长 >250 mm,波深<1 mm,打磨后残余波深要 <0.3 mm;波深 >1 mm,打磨后残余波深要 <0.4 mm;应打磨掉0.6~0.7 mm。③轨顶打磨带较平直,无明显宽窄不直,无明显棱角。④轨顶表面无严重发蓝现象,形状符合规定要求,粗糙度为12.5;另外,大型打磨机械车通过未伤损区钢轨时,可对钢轨进行保养性打磨,每累计通过5 000~10 000 t宜打磨0.05 mm,无伤损区域打磨车速度可提高,且只要打磨一次,即可有效延长钢轨寿命。

3)接头维护。对钢轨胶结绝缘接头加强日常结构性检查,发现接头拉开后及时进行登记,并联合电务部门增加定期电阻检测,同时制定整治方案,提报作业计划,经路局审批后进行重新胶结处理。

2.2 扣件的伤损及维修

扣件是无砟轨道中的主要联结部件,我国CRTSⅠ型高速铁路主要选取WJ-7型扣件,并对其进行完善,使其拥有了通用性强、调整量大、无级调整、良好的减震性能和绝缘性能等新特殊功能。

2.2.1 伤损形式

严寒地区WJ-7B型扣件使用中主要伤损形式有预埋套管失效和铁垫板下绝缘缓冲垫板硬化开裂等。

1)预埋套管失效。东北地区冻融循环,如在日常维修作业中有雨雪等杂物进入预埋套管,经过冻融后将导致套管胀裂,螺纹失效,从而失去固定钢轨的作用。

2)铁垫板下绝缘缓冲垫板硬化开裂。轨道精调过程中,为满足负调整量要求,将10 mm厚度绝缘缓冲垫板更换为6 mm厚度薄垫板。由于厚度减少,经过冻融后橡胶硬化开裂,失去弹性缓冲作用。

2.2.2 维护方法

针对套管失效、铁垫板下绝缘缓冲垫板硬化开裂的问题目前只能采取更换措施。

2.3 无砟道床伤损及维修

2.3.1 伤损形式

1)轨道板伤损及成因

①板面裂纹。严寒地区由于环境温差较大,轨道板伤损主要表现为混凝土开裂问题,裂缝一旦形成,尤其是贯穿性裂缝危害最大,它会降低结构的耐久性,降低轨道的绝缘性,削弱轨道板承载力,严重时甚至会危及行车安全。裂缝产生的原因主要分两类:一类是结构型裂缝,是由承载外荷载引起的;第二类是材料型裂缝,主要是由温度应力和混凝土收缩徐变引起的,属非受力变形引起。

②预应力钢棒锚端碎裂。主要表现为锚端爆炸性碎裂。主要成因为预应力钢棒断裂而形成的巨大应力所致。

③承轨台裂纹。主要表现为以预埋套管为中心的扩散性裂纹。主要成因为精调过程中锚固螺栓扭力过大,造成套管拔锚而引起的环状裂纹。

2)砂浆层伤损及成因。主要表现为裂缝、剥离和碎裂3种伤损类型。大多是起因于水从四周侵入砂浆层表面而形成冻融循环,在列车反复荷载作用下疲劳所致。又因受到轨道位移、梁体挠曲和气候变化等影响,促使板下砂浆层的进一步伤损、劣化。

3)混凝土底座伤损及成因。主要表现为裂纹、剥落。一般情况下混凝土底座不容易产生裂缝,由于是现场浇注,因含水量过大和施工质量问题也都可能产生裂纹,所以裂纹宽度限制为≤0.5 mm(上表面),这些裂纹部位进水后,经过长期冻融,将会造成封闭层的进一步快速破坏,其他多起因于安设轨道板精调模具时在底座上预埋固定装置所致。

2.3.2 维修方法

1)轨道板伤损修复

①板面裂纹。轨道板上出现细小裂纹,在不影响列车运行的情况下只需进行修补裂缝,防止裂缝扩展;如果轨道板只是出现局部的混凝土剥落,对整体使用影响不大,仍然能提供钢轨扣件完整的承载面,那么可以采用混凝土结构修补砂浆对剥落处进行修复;如果轨道板的受损面较大,有严重网状龟裂和掉块,承轨槽压溃等严重伤损时,应及时进行大修。

②预应力钢棒锚端碎裂。目前针对轨道板横向钢棒断裂需直接更换钢棒,现场张拉,对锚端重新修补封堵;纵向预应力钢棒断裂需将钢轨抬起,将轨道板抬升露出锚端,进行更换钢棒及修补锚端作业。

③承轨台裂纹。裂纹较小时同轨道板裂纹处理;裂纹较大,扣件已失去固定作用时,应更换轨道板。

2)砂浆调整层伤损修复

水泥乳化沥青砂浆因在轨道板下,裂纹无法及时发现,但有纵横向通裂或环状裂纹、严重掉块等失效现象而不能继续保证钢轨扣件的正确位置时,应对其进行整体更换。

3)混凝土底座伤损修复

在裂纹产生初期一般采用聚合物水泥基材料进行封缝处理,后期造成的剥落则采用对剥落面凿毛并使用专用混凝土修补材料进行修复。

严寒地区CRTSⅠ型板式无砟轨道虽然在设计、施工过程中可以通过优选材料、优化混凝土配合比、改进施工工艺等大大减少初期裂缝,但运营时间一长,加上恶劣地理环境影响,不可避免地会出现各类裂缝及其他伤损,裂缝过大或继续扩展贯通就会影响轨道稳定性,这就要求在维修保养中加强对裂缝的初期整治,确保线路的正常运营。

3 结束语

对严寒地区CRTSⅠ型板式无砟轨道各结构部件伤损形式进行了分析,提出了相应的维修方法,其中钢轨和扣件的伤损在双块式无砟轨道等其他类型无砟轨道中也有所表现,维修方法也有相似之处,而轨道板、水泥乳化沥青砂浆层等无砟道床的裂缝维修是板式无砟轨道主要伤损形式,也是无砟轨道养护维修技术研究的重点。目前,我国高速铁路大量采用板式无砟轨道,对于各种类型无砟轨道维修方法还缺乏经验和数据,因此,应进行深入的研究、探索和创新,为我国无砟轨道养护维修制定出一套安全、可行的方法。

[1]卢祖文.客运专线铁路轨道[M].北京:中国铁道出版社,2005.

[2]赵国堂.高速铁路无碴轨道结构[M].北京:中国铁道出版社,2006.

[3]王其昌.高速铁路土木工程[M].成都:西南交通大学出版社,1999.

[4]易思蓉.高速铁路线路[M].成都:西南交通大学出版社,2007.

[5]许永贤,曾树谷.客运专线钢轨打磨验收标准概述[J].铁道建筑,2006(6):62-65.

[6]徐玥,孔庆祥.哈大线CRTSⅠ型板式无砟轨道精调施工工艺[J].铁道建筑,2012(8):125-127.