空冷式感应炉熔炼铝合金的实验研究

荣 军,李 娟,宋利明

(东北大学 材料与冶金学院,沈阳 110819)

感应加热是一种利用电磁感应电流(涡流)产生热能的电加热形式,具有加热速度快、热量损失小、污染低、加工质量高等优点[1].感应加热时,感应线圈中因交流电流较大而产生大量的热,必须对线圈冷却以保证其不因高温而损坏.工业生产上,主要是线圈内通水冷却,即水冷式;这种冷却方式具有装置复杂、水资源耗量大和安全维护繁琐等问题.相比之下,采用铜绞线的空气冷却方式即空冷式则具有结构简单、维护方便、不消耗水资源等优点,尤其对于中小规模生产时其优势更加明显.

目前,空冷式绞线线圈感应加热炉的工程应用鲜有报导,有关空冷式感应加热炉的基础研究还处于刚刚起步阶段[2,3].本文首先研制了一台空冷式感应加热试验装置,然后在此试验装置上对铝合金物料进行加热并熔炼,以探索空冷感应加热炉的可行性,为空冷式感应加热炉的工程化运用与推广奠定良好的理论基础.

1 实验原理装置

当交流电流过感应线圈时,在其周围激起交变磁场,使在其附近的金属物料或金属坩埚本身产生强大的感应电流.同时,金属物料或金属坩埚本身具有电阻.根据热电转换定律,电能在坩埚或物料中转化为热能.利用此热能可实现对金属的加热和熔炼.

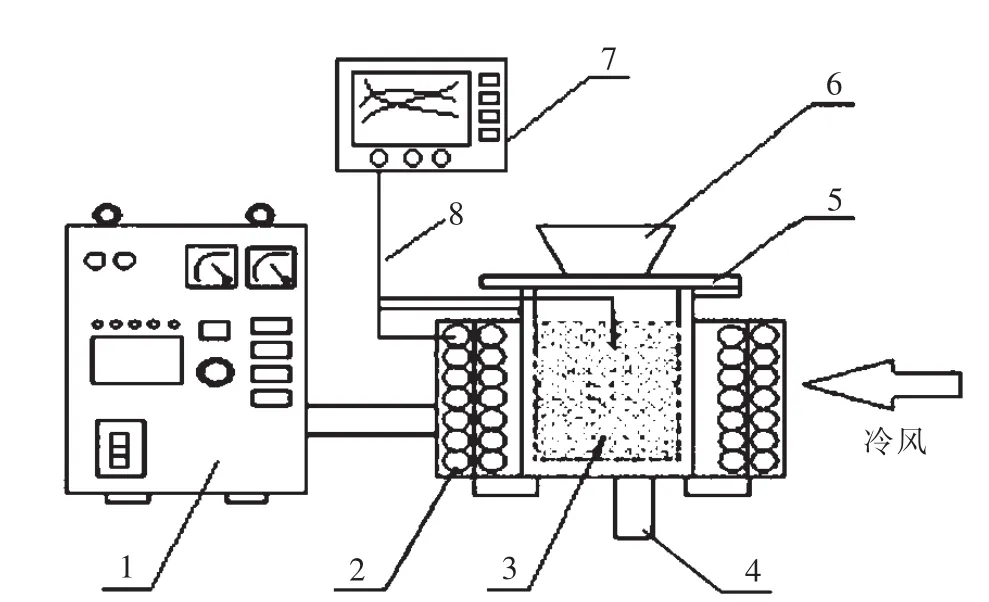

图1 空冷感应加热实验装置原理图Fig.1 Schematic diagram of the air-cooling induction heating equipment

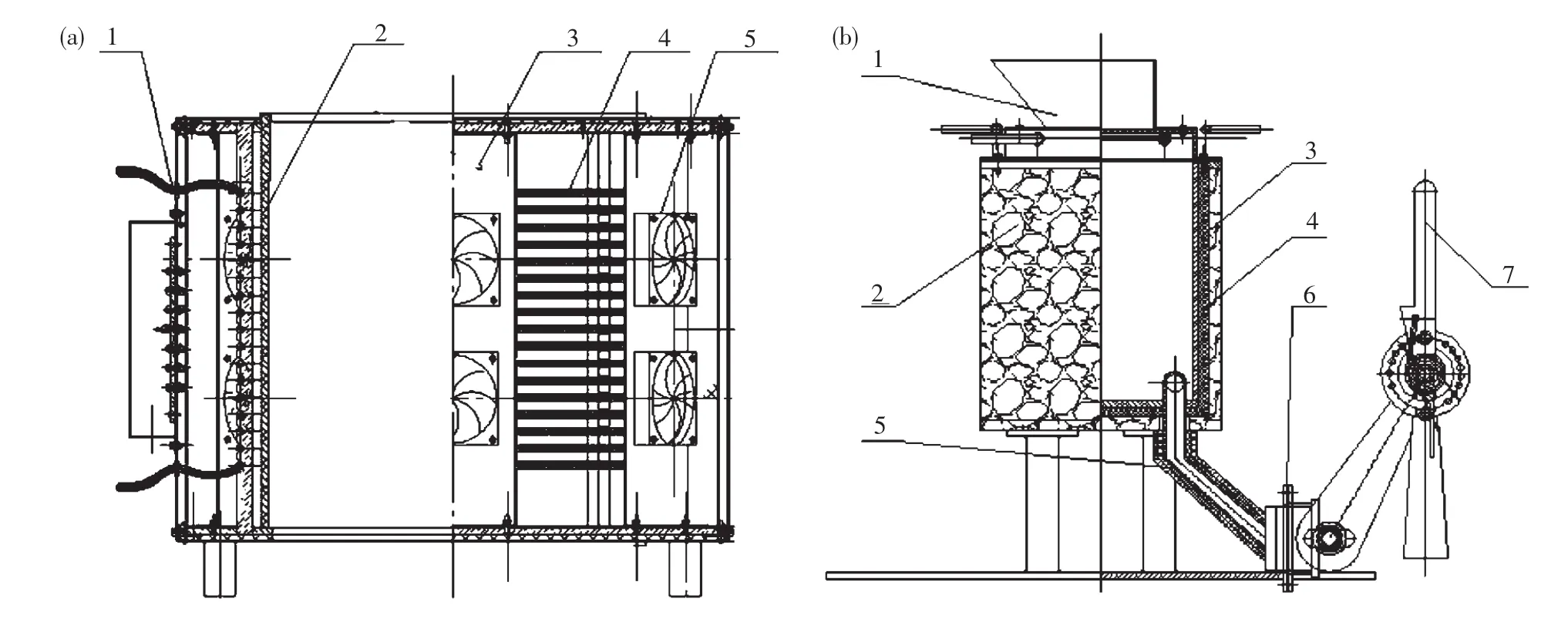

图2 空冷感应加热炉炉体及坩埚给料、出料实验装置结构图Fig.2 Induction furnace and sealing parts

图3 空冷感应加热炉及坩埚给料、出料实验装置实物图Fig.3 Photo of the experimental induction furnace and sealing parts

基于此,研制了空冷式感应加热实验装置,其基本原理图如图1,结构图如图2,实物图如图3.试验装置主要由高频感应加热电源、空冷感应加热炉、金属坩埚、给料装置、出料装置及检测系统等组成.空冷感应加热炉的炉体主要呈圆筒包层结构,由内向外依次为金属坩埚、保温材料、感应线圈、风扇支架、冷却风扇及接线盒.实验装置从上到下为进料装置、空冷感应加热炉、出料装置和底座平台.在金属坩埚的下部设有由封头装置控制的铝合金液出料口.不排放金属液时,出口处于闭合状态,排放时,打开封头,铝合金液在重力作用下流出.感应线圈呈圆形螺线管状包围在坩埚外部,螺线之间有一定间隙,线圈材料为多股铜绞线.当感应线圈通电工作时会产生大量的热,为保证线圈在可靠的温度下工作,必须采取措施对线圈进行散热.本实验装置采用空冷技术,使用风扇对线圈强制空冷散热.有多个小型风扇固定在线圈外围的支架上,呈上下两行均匀分布,风扇工作时,可分组或统一控制向线圈强制吹风.炉体尺寸等主要技术数据见表1.

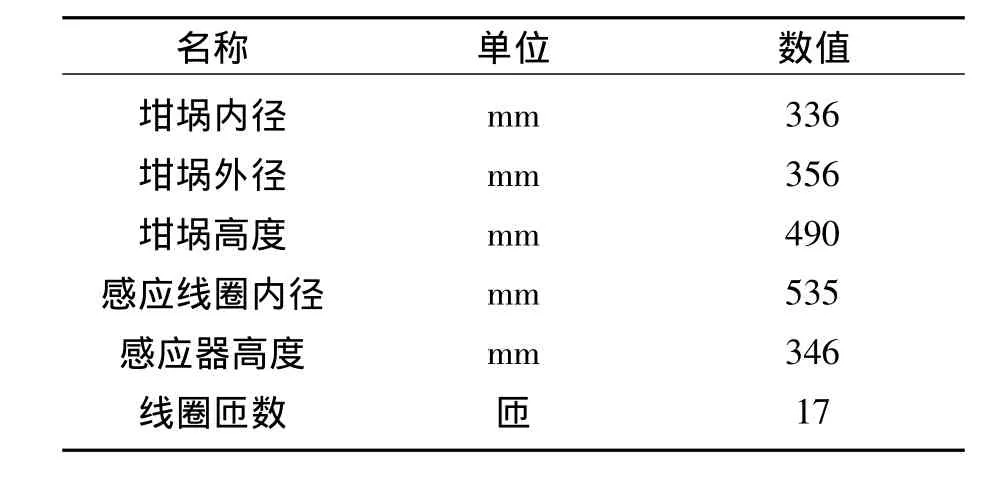

表1 感应炉的主要规格数据Table 1 Induction furnace size data

本实验用电源为感应加热专用电源,主要由逆变器、谐振单元和感应器组成.其中逆变器将工频交流电变换成几千Hz的中频交流电.感应加热电源的谐振频率可根据被加热对象和工艺的不同而作调整,本实验采用的感应加热电源谐振频率在10 kHz左右[4].谐振单元连接于逆变器和感应器之间,将高压变成隔离并进行阻抗匹配.为了监测坩埚外壁温度,在坩埚外壁上从上到下布置了4个热电偶,分别标记为上、中上、中下、下,每个热电偶间距10 cm.在坩埚内装有测量物料温度的热电偶,在绞线中心装有热电阻检测绞线温度.本实验采用的浇注模具是45#普碳钢材质标准模具.实验时被加热熔化的金属物料为铝合金,保护气体为氩气.

2 实验内容与操作步骤

将铝合金物料装入感应加热炉的坩埚内加热熔化,熔化的铝合金液在重力的作用下从坩埚下部的排放出口流出至模具中浇注成铝合金锭,见图4.

主要操作步骤如下:(1)检查实验装置并启动检测系统,设置实验数据间隔;(2)将铝合金物料放入坩埚内,记录放入物料的质量;(3)对实验装置进行气密性检查,确认气密性正常后,通入氩气作为保护气体;(4)开启电感线圈冷却风扇;(5)启动感应电源,设定频率、加热功率,加热物料使其熔化,随时观察检测数据的变化,炉料温度控制在660~680℃之间;(6)将铝合金液温度升至750℃,物料全部融化后,停止感应加热.将封门打开,使液态铝合金流出,浇注到模具中;(7)关闭保护气体,待炉温降至规定温度后,关闭检测系统及冷却风扇.

实验过程中定时记录感应电源的电流、电压及频率,坩埚内物料、坩埚外壁、感应线圈和环境的温度等数据.

图4 浇注成型的铝合金锭实物图Fig.4 Photo of the casting aluminum ingots

3 实验结果与分析

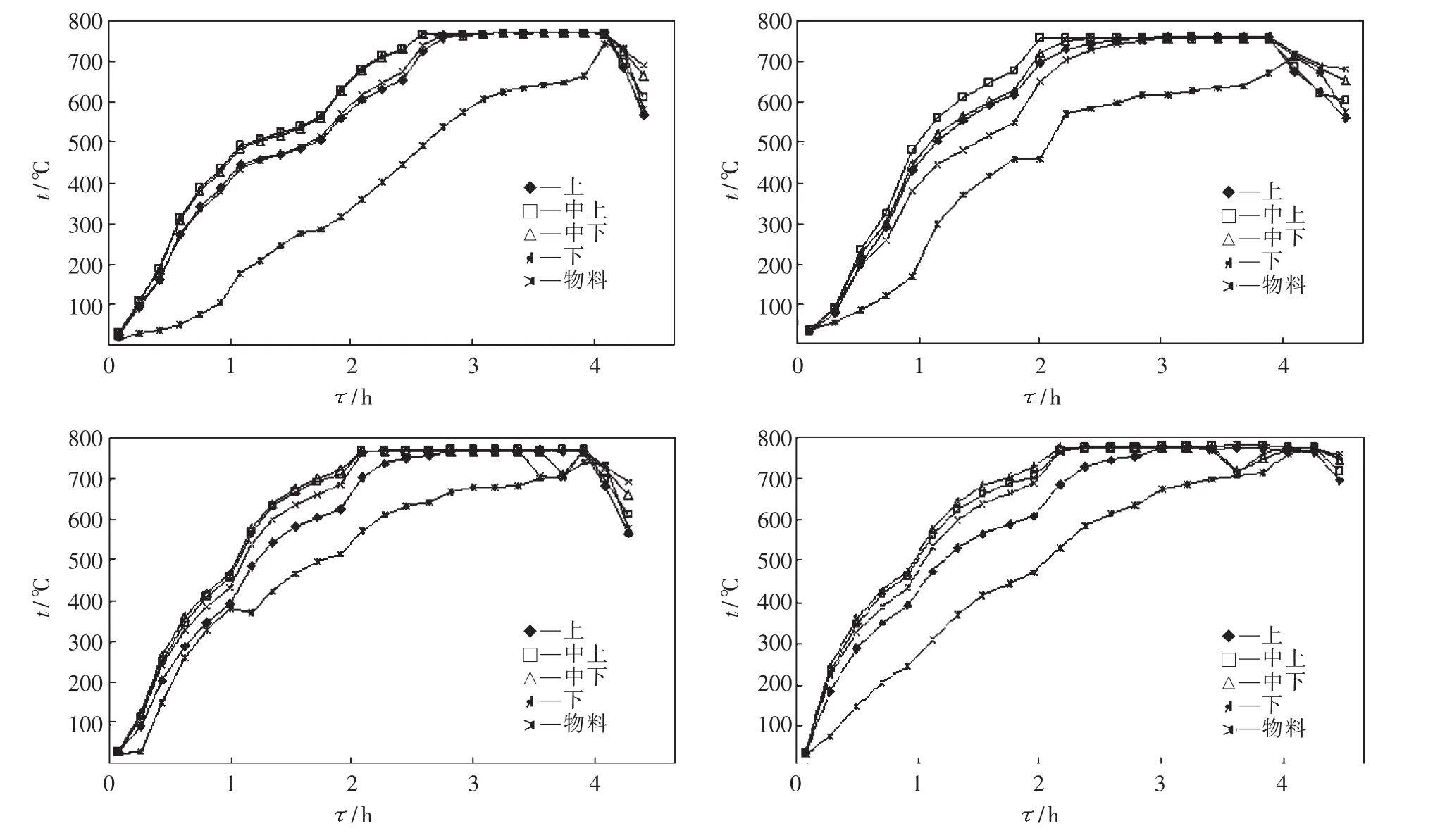

本实验共做了4次,每次放入铝合金物料约37 kg,浇注出来的铝合金锭约32 kg.熔化浇注前后出现质量差的主要原因是为了防止熔炼残渣排出,在出料口的结构设计及操作上使一部分铝合金液留在坩埚内.每次实验过程约进行4 h,铝合金物料从加热、熔化到浇注成锭,整个过程运行顺利,实验中未出现线圈温度异常、物料不熔化等情况,线圈绞线中心温度的变化范围在20~62℃之间,处于可靠工作范围内.实验中采用若干个热电偶对坩埚的内、外壁温度、坩埚内炉料的温度及坩埚内底部的温度进行了跟踪测试.4次实验温升曲线如图5.

上述升温曲线图可以看出,坩埚内的铝合金物料经历了固态加热和熔化两个阶段,分别对应温度曲线的升温区和平台区.实验数据显示,铝合金锭的熔化温度为750℃左右,4次略有差别,这主要是由于在熔化过程中无搅拌等措施,铝合金为自然熔化,炉内各处形态不均匀,物料温度分布也不均匀所致.

图5 4次实验的炉内升温曲线图Fig.5 Furnace temperature curve of 4 experiments

温升曲线图还显示在熔化阶段,温度出现短暂降低又很快升起的锯齿状,这是因为熔化过程中,铝合金物料突然塌落到坩埚内壁中下处,导致温度瞬间降低,待快速熔化后温度又回升到平台上.

在整个加热过程中,坩埚外壁的温度分布出现了两个阶段:一是在固态加热阶段,上部和下部温度较低,中间温度较高;二是在熔化阶段坩埚外壁的整体温度逐渐趋于一致.在开始加热阶段坩埚外壁上下部温度较低是因为上下部炉体结构部件蓄热以及散热较强等原因;当铝合金物料处于熔化并进入比较稳定状态时,由于铝合金液的流动性及良好的传热,使坩埚的整个外壁温度趋于一致,温度分布均匀,且绞线温度远低于漆包线耐热温度.综上可见,炉体设备工作正常.

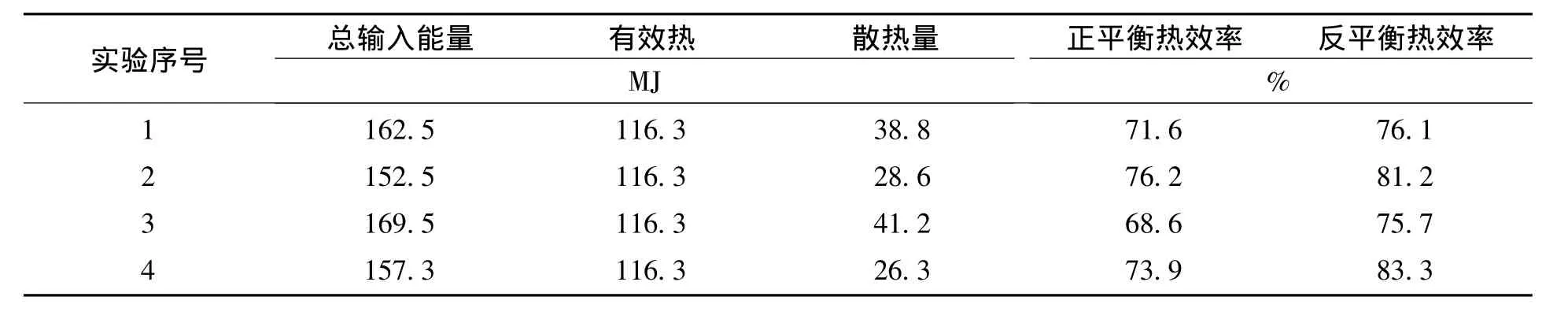

提供的总能量为总输入能量,总输入能量分为有效热和损失热两部分.本测算定义的有效热包括坩埚、保温材料、炉体结构的蓄热以及铝合金物料吸收的热量,损失热包括感应线圈、炉体保温材料、炉盖及排放出口、炉体结构平台等散失的热量.

采用正平衡法时,热效率为有效热与总输入能量之比;反平衡算法,热效率为总输入能量减去散失热量,所得的差值与总输入能量之比.

表2 电磁感应炉热效率实验测算数据Tabel 2 Induction furnace thermal efficiency

由表2可见,空冷感应加热炉的热效率在70%以上.比电阻炉和火焰炉效率高10% ~20%[5,6].在感应加热的过程中,能量以电磁波的形式传递,所受外界影响较小,能量损失少,因此提高了加热效率.

采用空冷感应加热炉对铝合金的加热、熔化及熔炼过程,感应线圈铜绞线中心最高温度为62℃,远低于漆包线的耐热温度.实验过程中炉体设备稳定运行,表明采用绞线线圈在空气强制冷却条件下实现感应加热是可行的.

4 结论

(1)熔炼铝合金的过程中,坩埚外壁温度分布均匀,绞线温度远低于漆包线耐热温度,炉体设备工作正常;

(2)用空冷式感应加热和熔炼铝合金物料,其热效率在70%以上,与火焰炉、电阻炉相比,节能效果显著;

(3)空冷式绞线感应炉,与水冷式感应炉相比,具有结构简单、维护方便、节约水资源等优点.

综上,空冷式感应加热炉用于金属物料的加热和熔化基本可行.

[1]唱鹤鸣,杨晓平,张德惠.感应炉熔炼与特种铸造技术[M].北京:冶金工业出版社,2002:1-26.

(Chang Heming,Yang Xiaoping,Zhang Dehui.Induction furnace melting and special casting technology[M].Beijing:Metallurgical Industry Press,2002:1 -26.)

[2]王振东,何纪龙.感应熔炼炉[M].北京:冶金工业出版社,1986:14-38.

(Wang Zhendong,He Jilong.Induction melting furnace[M].Beijing:Metallurgical Industry Press,1986:14-38.)

[3]包彦垄,谭继良,张季刚.快速中频感应炉应用的性能研究[J].铸造,1995(1):26-28.

(Bao Yanlong,Tan Jiliang,Zhang Jigang.Study on the application performance of fast medium frequency induction furnace[J].Foundry,1995(1):26 - 28.)

[4]潘天明.现代感应炉加热装置[M].北京:冶金工业出版社,1996:12-40.

(Pan Tianming.Heating equipment of modern induction furnace[M].Beijing:Metallurgical Industry Press,1996:12-40.)

[5]祁艳华,王德满,李海仙,等.火焰炉与电阻炉熔炼铝合金的利弊分析[J].轻合金加工技术,2005(3):21-23.

(Qi Yanhua,Wang Deman,Li Haixian,et al.Advantage and disadvantage on melting aluminium for fire hearth furnace and electric hearth furnace [J]. Light Alloy Fabrication Technology,2005(3):21 -23.)

[6]向凌霄,孙辂,耿培久,等.铝熔炼炉能源的合理选择[J].轻金属,2007(6):24-27.

(Xiang Lingxiao,Sun Lu,Geng Peijiu,et al.Reasonable selection of energy source for aluminum multing furnace[J].Light Metals,2007(6):24 -27.)