冷压焊接的真空可靠性分析

张 波,张文丙,杜孝超,孟昭红,朱 刚,贺兆昌

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.安徽华东光电技术研究所,安徽 芜湖 241001;3.安捷伦科技 (中国)有限公司,上海 201203)

0 前言

在电真空器件的制造中,对封离的可靠性要求很高,封离的质量好坏直接决定着器件的真空性能,若封离可靠性差将会导致电真空器件漏气,内部真空度变坏,将会严重影响器件的特性,残余气体太多,会影响电参数的变化:栅流过大、特性蠕动、噪声增大、阴极发射电流不良或不稳、输出功率下降、管内频繁打火、电击穿及管内气压增高、甚至导致管内不能正常工作或失效等。

无氧铜排气管冷压焊接的真空可靠性的好坏是电真空器件能否保持真空度的最基本保证,从而冷压焊接是电真空器件制造中可靠性要求最高的环节。本文从无氧铜排气管的材料、表面处理、冷压钳刀口形状等几方面对冷压焊接真空可靠性的影响进行试验分析,得出高可靠冷压焊接的条件。

1 无氧铜排气管材料

排气管是在电真空器件制作过程中为连接电真空器件和排气设备的过渡结构,一端焊接在电真空器件中,另一端在排气时固定在排气设备中。电真空器件在排气时需要烘烤除气,要求排气管材料需要耐500℃的高温;排气后还需要进行冷压焊进行密封分离,要求排气管材料具有一定的塑性。常选用耐高温和具有塑性的铜作为排气管材料。铜排气管在焊接过程中,有时会在氢气环境中进行钎焊,纯铜材料内含氧量较高会产生氢病,导致材料漏气。为避免铜排气管的漏气,常采用含氧量低于0.003%的无氧铜材料作为排气管。无氧铜材料和纯铜材料除含氧量不同,外形颜色等特征均相同,难以区别,为防止在使用时混淆,误将纯铜管当做无氧铜管使用,在每批次材料焊接使用前需进行试验验证其材料的气密性,确认材料的真空性能。

利用无氧铜管材料进行两组试验,一组是将无氧铜管直接进行冷压焊接,另一组将无氧铜管进行退火处理后再进行冷压焊接,观察其密封面和检测气密性。直接进行冷压焊接的铜管,焊接后发现在铜管中间有一明显缝隙,漏缝太大以致真空检漏仪没法进行检漏。经过退火处理的铜管进行冷压焊接后发现密封面端面良好,检漏仪检漏不漏气。可以说明退火处理使得无氧铜材料性能变软,能够保证冷压焊接的真空可靠性。图1为冷压焊接试验后刀口表面的放大图。

图1 无氧铜冷压焊接表面Fig.1 Surfaces of oxygen-free copper cold pressing welding

2 无氧铜排气管表面处理

冷压焊接挤压无氧铜排气管时,将排管端面从圆形变形至锥状的真空密封状态,排管壁厚变形为80%-86%,密封状态为冷压金属接近到了原子间距 (4~6)×10-8cm,由原子的扩散而形成气密性焊接,以达到真空密封,夹断排气管,因此冷压焊接前表面的清洁度与冷压焊接的可靠性关系很大。无氧铜排管冷压焊接前的表面状态如油膜、水膜及其他有机杂质在冷挤压时会延展成微小的薄膜,存在于挤压的结合密封面,影响压焊的真空气密性。

无氧铜排气管在空气中暴露长时间后表面会形成氧化物,还有可能在排气后的工序中形成表面机械划伤、表面油污等,这些在冷压焊接时都影响焊接质量和可靠性,使得冷压焊接面形成开口缝、明显细缝和表面裂纹等缺陷。

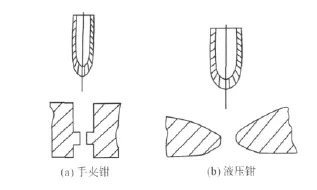

图2为未进行表面处理的冷压焊接表面缺陷图,左图为密封刀口中间段开裂导致漏气,中图和右图为密封侧面上存在细小裂纹导致漏气。

进行冷压焊接试验得到数据,表面未进行任何处理的冷压焊接无氧铜管真空气密不漏气的比率为23%,可靠性能很差,不能满足电真空器件的可靠性要求。若在焊接前进行表面处理,一般采用细砂纸打磨无氧铜表面,用压缩空气吹净其表面,然后用白棉布蘸酒精擦拭无氧铜表面,使其表面呈金属光亮色,表面处理后进行冷压焊接,未发现一例真空漏气现象,真空真空可靠性良好。由此可见进行表面处理能够提高冷压焊接的真空气密可靠性。

图2 未进行表面处理的冷压焊接表面缺陷图Fig.2 Defects on cold pressing welding surfaces without surface treatment

3 冷压钳刀口形状

冷压焊接挤压无氧铜排气管时,采用冷封钳将排气管从圆形变形至锥状刀口,使得排气管两端呈真空密封状态。薄壁细排气管一般用手夹钳,厚壁粗排气管一般用液压夹钳。冷轧焊封离后,真空器件排气管处的封离端要进行保护,一般采用浸锡保护。图3为封离用夹钳钳口及封离后排气管的封离端的断面图。

图3 夹钳钳口及排气管的封离端的断面图Fig.3 Profile diagrams for sealing separation sections of clamp jaw and exhaust pipe

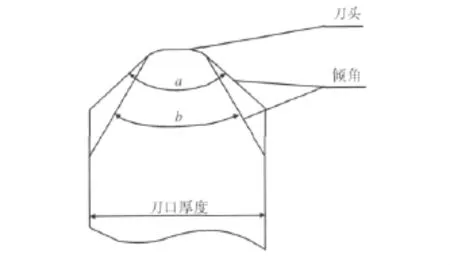

手压钳因每次进行焊接时用力的状态不同导致焊接的状态不易控制,目前的冷压焊接均采用液压钳进行封离,如图3中右图所示。冷压钳的刀口为锥状刀口,尖端为圆弧状,在封离时两片冷压钳刀口在液压的驱动下逐渐接近,最后刀口的尖端接触在一起,将排气管夹断,达到冷压焊接的目的。这样在冷压焊接时使得排气管变形(从圆形到锥状刀口)的角度由冷压钳刀口形状决定。图4为冷压钳刀口示意图。

图4 冷压钳刀口示意图Fig.4 Schematic diagram of clamp jaw

冷压钳的刀口尖端一般称为刀头,为圆弧状,挤压接触后液压钳上下两片刀头能够完全接触,已达到将排气管密封分离的目的。若挤压后刀头平面一侧能够接触,另一侧存在缝隙,需要调整刀头的装配并对刀头面进行修配,不然挤压后排气管会存在一侧剪断而另一侧还存在一定的厚度现象,易导致漏气。冷压钳刀头到刀口均匀厚度区,一般存在一定的倾角,如图4所示,倾角分为两种角度,一种角度为a大约在90°左右,另一种角度为b大约在60°左右,采用这两种角度的冷压钳刀口进行冷压焊接试验,对一定直径d排气管进行密封分离,排气管的厚度为0.15 d,冷压焊接后,排气管焊接端面呈现一新挤压后的刀口面,在刀口的后端有一段呈一定变形角度的排气管无损伤斜面,同时刀口前段的宽度大于排气管的直径d。这里称在排气管上挤压刀口出现新鲜挤压面处的厚度为刀口接触面厚度,刀口前段最大宽度为刀口的宽度,自刀口接触面到刀口前段的距离为刀口的长度。进行两组角度不同冷压钳的试验后测量以上数据,并检查焊接的真空气密性。表1为不同角度刀口冷压焊接后排气管刀口的数据。

表1 不同角度刀口冷压焊接后排气管刀口的数据表Tab.1 Exhaust pipe edge data on different angle clamp jaw after cold pressing welding

根据表1数据分析可知,使用不同角度的冷压钳刀口进行封离排气管,基刀口接触面厚度均为0.7 d、刀口的宽度均为1.3 d,说明这两组数据和刀口的角度无关,仅和试验用的排气管材料的厚度有关。而刀口的长度在角度a状态下为0.5 d、在角度b状态下为0.9 d,角度小的刀口长度变长。同时对试验后真空气密性进行检查,角度b的真空气密不漏气的比率为85%、角度a的真空气密不漏气的比率为98%,可见两种角度的真空可靠性都很好,刀口角度小点的真空可靠性更好。因此采用刀口角度小 (60°左右)的冷压焊刀口,同时考虑到刀口接触面厚度前排气管有一定的变形,在进行冷压焊接时,焊接位置前1.5 d长度范围内需无别的焊接面。

4 结论

由冷压焊接真空可靠性的影响条件进行试验分析后可知,冷压焊接前需要对无氧铜排气管进行退火处理、焊接处表面处理,同时采用刀口倾角小的液压钳刀口均可以提高冷压焊接的可靠性。

[1]王欲知.真空技术 [M].成都:四川科学出版社,1985.

[2]莫纯昌,陈国平.电真空工艺 [M].北京:国防工业出版社,1980.

[3]李亚红,王娟,夏春智.特种焊接技术及应用[M].北京:化学工业出版社,2008.

[4]手册编写组,电子工业生产技术手册 (4)电真空器件卷 [M].北京:国防工业出版社,1985.

[5]电子设计手册编写委员会,中小功率行波管设计手册[M].北京:国防工业出版社,1976.