铝合金轮毂轮辐轻量化分析*

韦 辽,李 健

(广西科技大学 机械工程学院, 广西 柳州 545006)

1 引 言

车轮(也称钢圈、轮毂)是介于轮胎和车轴之间承受负荷的旋转组件,通常由轮辋和轮辐组成,而轮辋是指在车轮上安装和支承轮胎的部件,轮辐是指在车轮上介于车轴和轮辋之间的支承部件。车轮是汽车的一个重要部件,对汽车的行驶安全性、经济性和整车的外观性都有重要的意义。

随着汽车工业的不断发展, 汽车制造商对车轮要求越来越高, 在保证必须的强度和疲劳寿命的前提下, 减轻车轮的重量以节省能源提高汽车的动力性成为研究的主要方向。

为了节省能源,汽车车轮向轻量化发展。铝合金轮毂质量小,由于车轮质量的减小而使整车的质量减小,减少了车轮的转动惯性,使汽车加速性能提高,并相应减少了制动能量的消耗,从而减少了油耗。

笔者从轮辐方向对车轮轻量化进行分析与研究。应用有限元分析软件ANSYS Workbench对车轮包括加载轴法兰盘和螺栓在内的整体进行有限元建模,通过加载计算车轮疲劳寿命[1],得到车轮应力应变分布图,预测车轮的疲劳寿命。通过改变轮辐厚度1 mm,单个车轮质量将减少0.25 kg,每车(4个)减重1 kg,车轮质量有所减小。

2 建模和网格划分

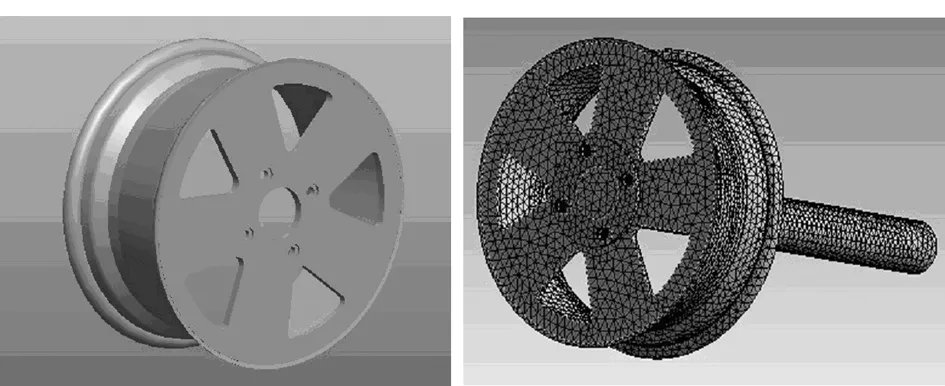

轮毂材料为A356,国内牌号为ZL101。材料属性:密度为2.8 g/cm3,弹性模量为68.8 GPa,泊松比为0.33。其许用应力[σ]=240 MPa。对轮毂模型进行简化,简化后的轮毂结构如图1所示。

运用Pro/E软件完成车轮建模之后,导入ANSYS Workbench环境下进行网格划分。设置单元大小为15 mm生成网格。轮辐厚度为12 mm的模型网格划分结果如图2所示。共有42 471个单元,76 351个节点。铝合金车轮的有限元模型如图2所示。

图1 轮毂实体模型 图2 铝合金轮毂有限元模型

3 弯曲疲劳试验

实验台应有一个旋转装置,车轮可在固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用[2],车轮弯曲疲劳试验装置如图3所示。车轮由卡盘安装在台架上;加载轴轴端支点处施加径向载荷;借助旋转体旋转施加动态弯矩。

图3 弯曲疲劳试验

加载弯矩:

M=(μR+d)FvS

(1)

式中:M为弯矩,N·m;μ为轮胎和道路间的设定摩擦系数;R为轮胎静负荷半径,是车轮或汽车制造厂规定的用在车轮上的最大轮胎静半径,m;

d为车轮的内偏距或外偏距,m;Fv为车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮的额定负荷,N;S为强化实验系数。

在对模型施加约束和载荷时, 应同试验保持一致, 这样才能保证计算结果能够代表和接近试验结果[3]。加载位置有三处:一是轮辋边缘施加的是固定约束;二是螺栓孔通过螺栓施加预紧力;三是加载轴端面,在支点处施加径向载荷,形成弯矩。

建立加载轴和螺栓的车轮有限元模型,加载轴长1 m,将有关参数代入式(1)得弯矩,并求得在轴端作用F=2 400 N的径向载荷;施加29 300 N的预紧力。

4 两种轮辐厚度的寿命预测[4]

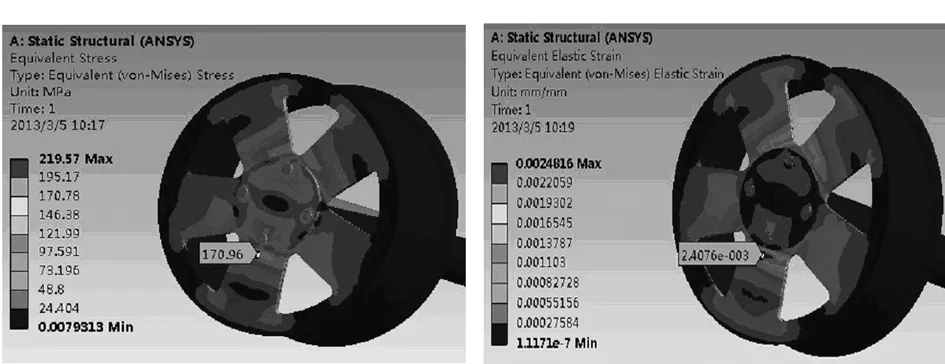

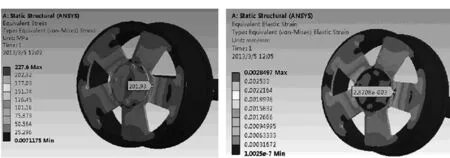

应用ANSYS Workbench软件依次对不同轮辐厚度的模型进行有限元分析,得出结果。最终得出轮毂在轮辐不同厚度下的应力云图如图4、6,应变云图如图5、7。

图4 轮辐厚度为12 mm的应力分布云图 图5 轮辐厚度为12 mm的应变分布云图

通过图4和图5中可以看出轮辐厚度为12 mm的应力最大值为170 MPa,应变最大值为0.002 4 mm。

通过图6、7中可看出轮辐厚度为11 mm的应力最大值为202 MPa,应变最大值为0.002 82 mm。

史密斯提出用最大应力与总应变幅值的乘积作为损伤参数的观点,并考虑零件的表面加工与尺寸等因素对高周疲劳的影响,得到改进后的史密斯修正公式[5]:

(2)

式中:σf′为疲劳强度系数;εf′为疲劳延性系数;b′为考虑了零件的表面加工与尺寸影响后的疲劳强度指数;c为疲劳延性指数;Δε为局部应变幅值;σmax为最大应力值;E为弹性模量;N为疲劳寿命[6]。

图6 轮辐厚度为11 mm的应力分布云图 图7 轮辐厚度为11 mm的应变分布云图

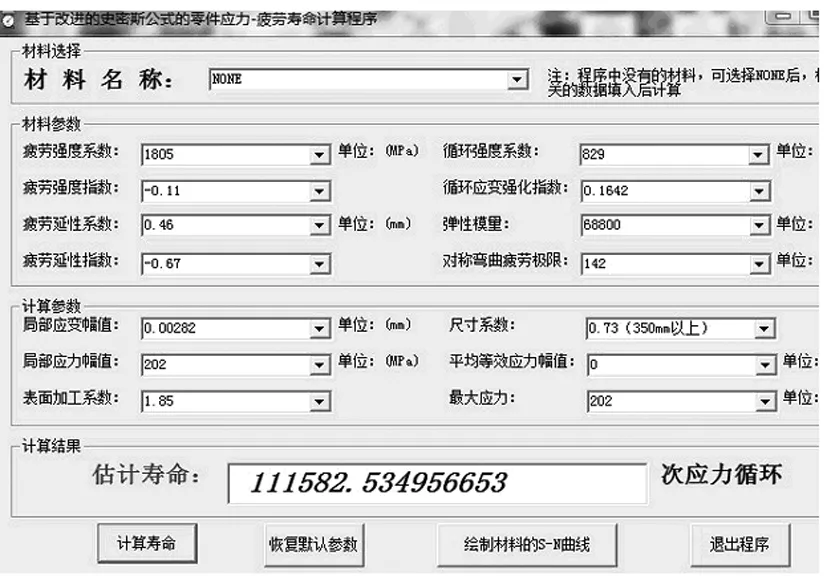

将计算过程程序化,将有关主要参数代入,即可计算出车轮疲劳寿命[7]。不同应力下疲劳寿命可视化的史密斯公式法分别如图8、9所示。

图8 应力为170 MPa可视化的史密斯公式法界面

图9 应力为202 MPa可视化的史密斯公式法界面

通过对比可以看出,当轮辐厚度从12 mm减为11 mm时疲劳寿命都超过10万次,这说明通过改变轮辐厚度减轻车轮重量使疲劳寿命仍达到国家标准要求这种方法是可行的。

5 轻量化分析

研究表明,约75 %的油耗与整车质量有关 ,降低汽车质量就可有效降低油耗以及排放。美国在欧洲全顺车的实验表明 ,在满足欧 Ⅳ 标准条件下,每百公里油耗Y与自重X满足以下关系:

Y=0.003X+3.3434[8]

(3)

通过改变轮辐厚度1 mm,单个车轮质量将减少0.25 kg,每车(4个)减重1 kg,代入式(3),每百公里减少油耗0.003 L,减少了油耗。

6 结 论

(1) 以16×7J铝合金轮毂为研究对象,运用Pro/E软件建立三维实体模型,利用ANSYS Workbench软件建立车轮的有限元模型并计算分析,得到车轮的应力应变分布情况,通过计算预测车轮疲劳寿命。

(2) 通过Pro/E软件改变轮辐厚度进行车轮不同尺寸的建模,在保证车轮强度性能的情况下,减轻车轮重量,节省油耗。

(3) 利用ANSYS Workbench对铝合金车轮进行强度分析,通过寿命预测,当轮辐厚度减少1mm时,其疲劳寿命仍可达到国家标准要求。该方法可降低生产成本,为企业带来一定的经济效益。

参考文献:

[1] 王霄锋,王 波,赵震伟,等.汽车车轮结构强度分析[J].机械强度,2002,24(1):66-69.

[2] GB/T 5334—2005,乘用车车轮性能要求和试验方法[S].2005.

[3] 赵震伟,王 波,王霄峰,等.应用有限元软件指导车轮的结构改进[J].机械设计与制造,2000(5):27-28.

[4] 杨占春,崔胜民,赵桂范.用改进的史密斯公式预测汽车车轮疲劳寿命[J].哈尔滨工业大学学报,2000,32(6): 100-12.

[5] 崔胜民,杨占春.汽车车轮疲劳寿命预测方法的研究[J]. 机械强度,2002,24(4):617-619.

[6] 张 斌,魏胜君.铝合金汽车轮毂疲劳寿命预测的研究[J].汽车零部件,2009(7):51-53.

[7] 刘新宇.汽车钢圈疲劳分析与寿命估算方法研究[D].南宁:广西大学,2007.

[8] 马鸣图.论汽车轻量化[J].中国工程科学,2002,24(4):617-619.