探讨火电厂脱硫系统优化运行的策略改进

李玉兰

【摘 要】本文结合笔者多年的从业经验,阐述了火电厂脱硫效率存在的问题,采取加装烟气余热回收装置,改造脱硫系统,优化运行方式,以提高经济效益。

【关键词】湿法烟气脱硫;烟气余热回收装置;脱硫率;经济效益

0.引言

近年来我们国家火力发电厂运营的烟气脱硫设备估计在火电装机容量上具有65%以上的比例,其中的石灰石—石膏湿法烟气脱硫使用的最多,其原因是它脱硫反应很快,脱硫效果很好,并且使脱硫添加剂发挥了其最高用途。在这里我将通过石灰石-石膏湿法烟气脱硫系统的设计原理对它的缺点进行改进完善,进行优化运行使烟气脱硫系统的脱硫率逐渐增大。

1.排烟热损失

锅炉热损失之中最主要的便是排烟热损失,占5%~12%的比例,排烟的温度逐渐升高,排烟热的损失就会逐渐增大。现在,电厂里锅炉排烟的温度一般在110~160℃范围之内。就较多的脱硫系统来说,通过在吸收塔里面喷洒许多的工厂用水使温度能够降低,最后适宜的温度需达到45~50℃,符合条件之后利用烟囱排放到外面,被排出的这些热量对整个脱硫系统来说是没有什么用途的,实属浪费。就这种情形,因此应该改进脱硫系统的工作原理,给吸收塔进烟的地方前面安装一个烟气多余热量的回收设备,回收需排出来的烟气的多余热量,使机器的热效率能够增大,减小煤的耗费。

2.烟气多余热量回收设备的工作原理及指标设计

2.1工作原理

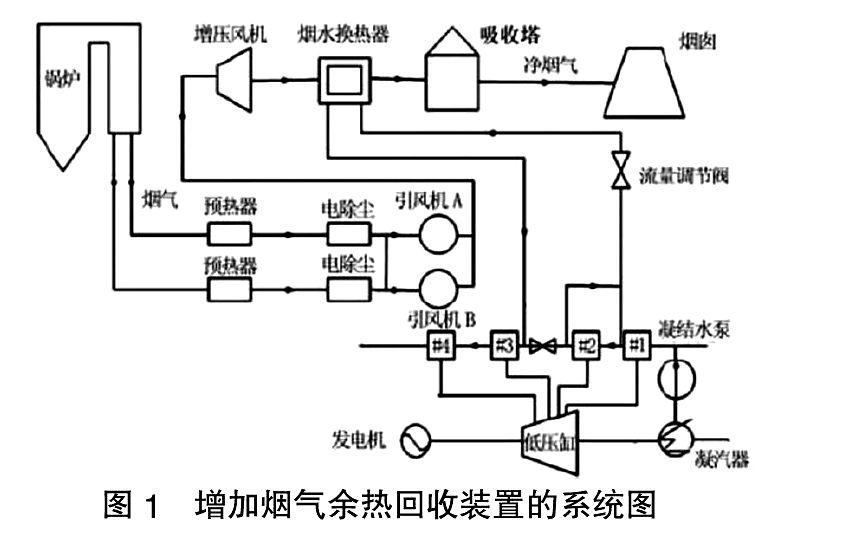

烟气多余热量回收设备实际是一个烟水换热器,就如低温省煤器一样,它可以把低温烟气的热量进行回收,使排烟的温度逐渐变小,从而减小浪费,节约资源。在增压风机出口的地方与吸收塔入口的地方安装烟气多余热量回收设备,从而可以将锅炉里排烟热量的消耗降低。优化后的系统图如图 1 所示。工作过程是:烟气由锅炉里面出来,然后经过空气预热器、电除尘器以及引风机等设备,最后打开脱硫入口挡板门进入脱硫范围里面,通过增压风机的升压进到烟水换热器里面完成工作。

从2号低压加热器的进口引出部分或者全部冷凝水在烟水换热器内吸收排烟热量,降低了排烟温度,而自身却被加热,升高温度后再返回到低压加热器系统,在2号低压加热器的出口与剩下的凝结水汇集后进入3号低压加热器。由于其系统并联在加热器回路之中,将代替部分低压加热器的作用。也就是说,烟气放出的这部分热量被烟水换热器利用到了回热系统中,将排挤部分汽轮机的回热抽气,从而减少了回热系统对低压缸的抽气,该排挤的抽汽将从抽气口返回到汽轮机继续进行做功,因此在机组运行的条件不变、汽轮机进气量不变的情况下,将会有更多的蒸汽进入到低压缸中进行做功,从而节约更多的煤,进而提高装置的经济性。

2.2石灰石—石膏脱硫系统及性能设计指标

大唐保定热电厂2×200MW机组,采用湿式石灰石—石膏法烟气脱硫技术,一炉一塔配置,单个吸收塔的烟气处理能力为一台锅炉 BMCR工况时100%的烟气量(设计煤种0.8%的含硫),脱硫率96.6%。

2.2.1脱硫主要系统简介

该厂脱硫系统包括七个子系统,其中烟气系统、吸收塔系统为单炉设置,吸收剂供应与制备系统、FGD供水及排放系统、石膏脱水系统、FGD废水处理系统及压缩空气系统等为四套脱硫装置公用系统。

(1)烟气系统。

烟气系统主要包括增压风机、GGH、烟道、挡板门等。当正常工作时,从锅炉引风机后的烟道上引出的两路烟气,汇合成一路经过脱硫系统进口挡板门及增压风机后进入GGH的原烟气侧降温,再进入吸收塔内,烟气在塔内自下而上运动,净化后的烟气经吸收塔顶部的两级除雾器除去雾滴后,离开吸收塔,回到GGH的净烟气侧,升温至高于 80℃后排入大气。

(2)吸收塔系统。

吸收系统的主要设备有吸收塔、搅拌器、吸收塔浆液循环泵、氧化空气风机、石膏浆液排出泵、事故浆液箱、事故浆液箱返回泵等。石灰石浆液通过循环泵从吸收塔下部浆池送至塔上部的喷淋系统,与烟气接触发生化学反应吸收烟气中的SO2。在吸收塔浆池中利用氧化空气将亚硫酸钙氧化成硫酸钙,底部浆池的PH值在5~6范围。石膏浆液排出泵将石膏浆液从吸收塔送到石膏脱水系统。

2.2.2性能设计指标

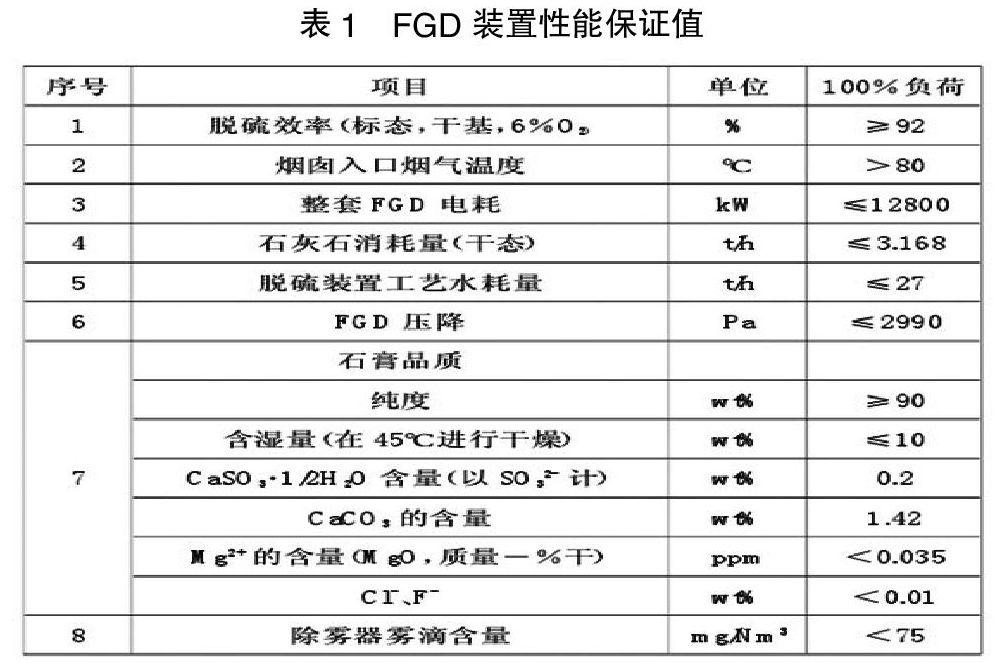

大唐保定热电厂2×200MW机组烟气脱硫(FGD)装置设计煤质含硫量为0.8%,设计性能保证值如表1。

2.3系统设备存在问题分析及改善措施

通过机组运行现状分析,脱硫系统主要存在的设备问题及完善措施如下:

(1)烟气系统粉尘浓度过高,建议对电除尘器进行改造。

(2)增压风机设计裕量不足,FGD系统处理烟气量不足,建议对风机进行加叶片改造。

(3)GGH堵塞、结垢对FGD投运率的影响突出,建议通过GGH 部件改造加大流通空间。

(4)吸收塔余量不足,建议增加一层喷淋层以应对煤种的变化及保证高脱硫效率。

(5)除雾器为平板式除雾器,易堵塞、效率低、冲洗水过大,建议改造采用屋脊式除雾器。

2.4吸收塔参数优化试验

选择合适的PH值、吸收塔密度及吸收塔液位是在系统性能和经济性之间寻找最优点的关键。

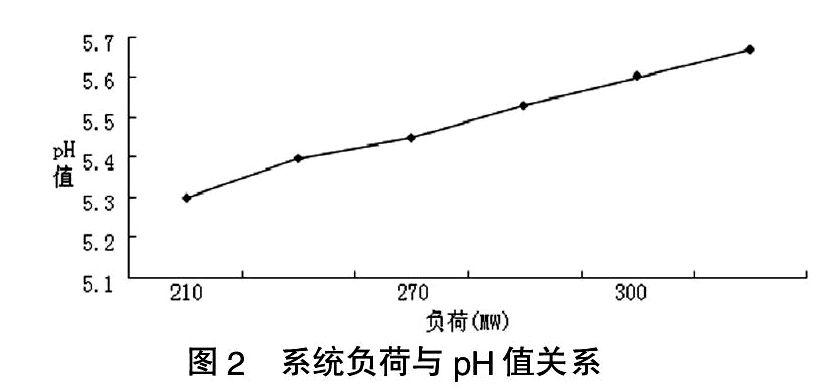

本文在吸收塔密度不变的情况下,对不同的脱硫系统负荷和不同的煤质(含硫率)时PH值与脱硫效率、石膏品质的关系进行了试验分析,提出确保脱硫效率及石膏品质均达到需求状况下的吸收塔PH建议值。燃煤含硫量0.8%时,最佳PH值试验研究试验内容包括:

(1)系统负荷210MW,吸收塔密度1090kg/m3,不同PH值连续运行12小时。

(2)系统负荷270MW,吸收塔密度1090kg/m3,不同PH值连续运行12小时。

(3)系统负荷300MW,吸收塔密度1100kg/m3,不同PH值连续运行12小时。

对以上试验分别记录12小时效率平均值,石膏品质分析结果,根据不同负荷状况下的试验数据,分析得出在燃煤含硫量为0.8%的情况下,保持脱硫效率达到92%时,PH值和负荷的关系曲线(图2)。

3.对操作的重要地方进行讨论

3.1探索烟水换热器传热管的低温腐蚀

因为烟水换热器进水的温度和出水的温度均很低,从而能够知道它长时间工作在酸腐蚀的环境中,这种环境是由于烟气里面包含着酸性的硫氧化物,大多状况中换热管壁的温度比烟气的温度要低些许,酸蒸汽将全部集中在一起停留在换热器传热管上面,然后将其腐蚀。因此,要想使烟水换热器的使用时间加长,因此应该选取承受腐蚀强的原料,制造出抗低温腐蚀的烟水换热器。

(1)选取H形高频焊翅片换热管,按照有关的热力计算知道这种材质的换热管当作传热器件,和光管进行比较,其金属壁的温度更高,使低温腐蚀程度减弱。

(2)使烟水换热器的进水的温度维持在一定范围内,操作的时候时刻关注其温度大小。利用低压加热器出口的调节阀对进入的水的温度进行控制,从而使管的温度处于水露点与酸露点间腐蚀较弱的安全范围内。

3.2探讨增压风机的裕量

因为安装了烟气多余热量的回收设备,导致烟道的阻力变得较大。要确保增压风机的压头可以在锅炉正常情况下工作,应该进行好准备工作:第一应该计算风烟系统的阻力大小,计算出结果以后,查阅增压风机的性能曲线,最后进行改进完善。要是风烟系统的阻力太大,增压风机还达不到要求,则应该多安装几台增压风机去减小阻力;要是风烟系统的阻力较小,增压风机符合要求,则应该检查有没有影响电机的容量。

3.3加强技术培训、促进节能降耗

目前,烟气脱硫对于全国大多数地区来说还是一个新兴的专业。由于检修人员和部分运行人员没有接受过脱硫专业技术培训,以及脱硫专业技术指导资料匮乏等因素的影响,致使脱硫设备经常发生故障,脱硫系统不能在最佳状态下运行,造成了生产资源的浪费及环境的污染。因此,应不断加强对脱硫专业人员的技术培训,加强不同地区的运行、检修及管理人员的学习、交流。不断提高上述人员的专业技术水平,保证脱硫系统的高效、经济运行,从而达到节能、环保的目的。

4.探讨烟气多余热量回收应用的好处

(1)减少煤量使用:因为回热系统对低压缸的抽气变少了,被排出的抽气可以由抽气口进入汽轮机继续工作,因此汽轮机进气量没有改变,但是却有许多的蒸汽在低压缸里面工作,减少了煤的使用。

(2)减少工业用水:因为烟水换热器在到达脱硫吸收塔之前便把烟气温度由125℃降低在80~90℃,吸收塔出口的烟气温度控制在50℃,如此便减少了工业用水,从而减少污水的排放,降低了水处理等的花销。

5.探讨限制脱硫效果的原因

前面从烟气脱硫系统设计方面对机组设备进行了改造,已解决了其高消耗的问题,产生了一定的经济效益。然而,在实际运行中,由于一些电厂实际操作的原因,往往出现脱硫效率不能满足设计要求的情况。因此,对于影响脱硫效率的原因进行分析具有重要的意义。

5.1石灰石特性的影响

将石灰石当作反应吸收剂,它的质量与反应整个过程的进行有关。第一,石灰石里面含有的CaO的消耗与吸收塔浆液里面Ca2+浓度有关系。如果石灰石里面的CaO含量较少,浆液Ca2+浓度也将减小,Ca2+和SO2-4发生反应,形成的石膏也将减少,石膏结晶的速度减小,限制了整个过程的进行,减少了SO2向液态的散发,影响脱硫效果(通常规定石灰石中CaO的含量在51.5%~54.88%之间)。第二,影响脱硫效果的另一个原因是石灰石粒径的大小。石灰石的粒径小,其表面积则很大,则能够加大其反应活性,使溶解速度变大,浆液中Ca2+将变多,脱硫效果明显变好(通常石灰石浆液里面的石灰石颗粒粒径在40~60μm范围内)。

5.2烟尘的影响

烟气中一般会有粉尘溶于吸收塔浆液中,虽然溶出的金属离子对SO2的氧化会有一定的促进作用,但是原烟气中的飞灰会在一定程度上阻碍SO2和脱硫剂的接触,降低石灰石中Ca2+的溶解速率,飞灰中不断溶解的重金属如Hg、Mg、Zn等离子会对Ca2+与HSO2-3的反应进行抑制。所以,一般要控制原烟气中粉尘的含量,FGD入口粉尘含量要小于200mg/m3。

5.3吸收塔浆液PH值的影响

吸收塔浆液PH值是脱硫工艺中一个非常重要的运行参数。浆液PH值升高,降低了液相的传质阻力,将有助于SO2的吸收,低PH值有利于石灰石的溶解和CaSO3·1/2H2O的氧化,有助于Ca2+的析出,二者是相互对立的。而在一定范围内,高的PH值意味着浆液中有较多的CaCO3存在,脱硫效率呈上升趋势。当PH>5.8后,脱硫效率不再上升,反而降低,原因是随着H+浓度降低,Ca2+的析出会越来越难,因此石灰石浆液的PH值既不能太高也不能太低。在通常情况下,吸收塔浆液的PH值应控制在5.2~5.8之间,将会获得理想的脱硫效率。

5.4液气比的影响

液气比是指脱硫系统单位体积烟气量所需的碱性浆液量之比,即单位时间内吸收剂浆液喷淋量与标准状态湿烟气流量之比。液气比是脱硫工艺中另一个重要的运行参数,因为在吸收塔中,SO2吸收的多少取决于循环浆液量的大小。在其他条件都恒定的情况下,提高液气比,意味着气液接触几率将提高,相当于增大了塔内浆液喷淋密度,从而增大了气液传质的表面积。但并意味着液气比越高越好,因为SO2与吸收液的反应中,存在着一个气液平衡,当液气比超过一定值后,脱硫效率将不再增加。而在实际运行中,高液气比将会使循环浆液泵的流量增大或运行台数增加,不利于脱硫系统的经济运行。所以,电厂应根据自身的实际情况,确定出一个既要满足脱硫效率又会使能耗低的液气比。对于一个300MW机组的电厂来说,通常选用液气比值为16~18之间。

5.5烟气流速的影响

在其他参数都恒定的情况下,提高烟气流速可以增强气液两相的湍动,减薄烟气与浆液之间的膜厚度,增强气液传质。此外,提高烟气流速将会使喷淋液滴的下降速度相对的降低,使单位体积内的持液量增加,增加了吸收段传质面积,从而增大传质单元数,提高了脱硫率。但也有一个问题,高的烟气流速也会减少浆液和烟气的接触时间。所以,一个合适的烟气流速的选择变得更加的重要,一般应控制在3~5m/s。

5.6喷嘴雾化性能的影响

喷嘴压力一定( 雾化角不变) 时,脱硫效果较好,而且随着进口 SO2浓度的波动,其变化很小,具有很好的稳定性能。当喷嘴压力增大时,其脱硫效率也会随之提高,但增加到一定值时,再提高喷嘴压力,脱硫效率将会下降。主要原因是压力越大,喷淋液的雾化程度越高,从而造成烟气中 SO2还没来得及和石灰石浆液反应液滴就被吹走。所以,选择一个合适的喷嘴压力将会对脱硫效率产生重要影响。

6.脱硫系统优化运行效果

通过以上分析,笔者在大唐保定热电厂2×200MW机组烟气脱硫系统改造工程中,通过采用石灰石-石膏湿法工艺,烟气处理量约900000m3/h,SO2浓度5850mg/m3减至200mg/m3,脱硫率96.6%,SO2年减排3.万吨。各项性能指标完全满足达标,高效稳定运行良好。

7.结语

为响应党中央、国务院提出的加快建设节约型社会的号召,贯彻落实全国节能工作会议精神,各发电企业都意识到了建设节约型企业的重要性,建立了建设节约环保型企业的举措和目标。为促进各火力发电厂节能降耗、节能增效工作取得更大的进展,优化脱硫系统运行方法,保证脱硫系统环保、稳定、高效、经济地运行已成为各火力发电厂开展节能降耗工作的重点项目之一。脱硫系统的优化运行也为各火力发电厂拓宽了节能降耗的方法和空间,对全社会开展资源节约活动也有一定的借鉴意义。 [科]

【参考文献】

[1]张云芳,艾红霞,周国明.脱硫系统优化改造总结[J].中氮肥,2011,02.

[2]薛龙,刘延泉.火电机组石灰石-石膏湿法烟气脱硫系统优化[J].仪器仪表用户,2012,02.