带钢粗轧过程仿真及影响因素分析

翟会宾,杜晓钟,高配斌,蒋惠波

(太原科技大学 机械工程学院,山西 太原 030024)

0 引言

目前,随着计算机技术及数值计算方法的发展,很多学者采用有限元法对轧制过程多参量耦合进行研究。陈林[1]等采用更新的Langrange方法及大变形热力耦合有限元法建立了热轧过程的有限元仿真模型,得出了轧件的温度场和轧制力分布以及每道次轧件入口与出口温度的大小及轧制力大小;马光亭[2]等通过分段处理方法及边界条件的设置,得到了轧制全程的轧件温度场及变形结果;李学通[3]等建立了板材热连轧过程热力组织耦合三维刚塑性有限元模型,得出了轧件三维场变量分布。本文采用弹塑性有限元法建立板坯轧制耦合分析模型,分析了轧制过程轧件温度场、轧制力的变化规律,并讨论了不同工艺条件下,轧件温度、轧制力的变化规律。

1 轧制过程热力学理论及热力耦合三维有限元模型

1.1 轧制过程热力学理论

板坯经过连续式加热炉加热,出炉后经过高压水除鳞,进入粗轧阶段。要准确分析热轧过程的耦合场,使得到的模拟结果更接近于实际情况,需要了解轧制过程中的热量产生以及流向,其热量的流向包括:轧件与轧辊的接触传热、轧件与空气的热对流和辐射换热以及塑性功生热,同时还要考虑轧件与轧辊之间的摩擦形式。

1.1.1 轧件与轧辊之间的热传导

热轧过程中,轧件与轧辊间的接触传热是轧件热损失的主要部分,接触传热的热流可表示为:[4]

其中:q为热流密度;λ为轧件和轧辊的导热系数;α 为轧件和轧辊间的等效换热系数;T1、T0分别为轧件和轧辊的温度;∂T/∂n为等温面法向的温度变化率。

1.1.2 对流和辐射换热

轧件与空气对流辐射换热量Q 可表示为:

1.1.3 塑性功生热

轧制过程中,轧件与轧辊的相对滑动较小。塑性变形温升主要发生在变形区,塑性变形发热可表示为:

其中:qp为塑性变形发热量,J/m3;d1、d2分别为轧制前、后轧件厚度,m;k 为变形抗力,近似于轧辊作用于轧件的平均压力;pm为轧件上的平均压力,N/m2;ηp为转化为热能的塑性变性功在总塑性变形功中所占的比例,在此取ηp=0.9。

1.1.4 轧件与轧辊接触面摩擦形式

轧件与轧辊接触面采用剪切摩擦类型,其数学表达式为:

1.2 热力耦合有限元模型

本文根据某钢厂热轧粗轧机组设备参数建立三维弹塑性有限元模型,模拟了粗轧过程。其结构和工艺参数如表1所示。

为简化计算,轧件的长度取1 000 mm,厚度为250mm,宽度为1 000mm。由于轧机上下对称,故取轧件二分之一分析,厚度方向划分为6个单元,长度方向为30个单元,宽度方向划分30个单元。将轧辊设为刚性体,轧件作为弹塑性体考虑。材料的屈服准则采用Von Mises准则,流动准则采用Prandtl/Reuss法则。

表1 轧制规程

2 模拟结果及分析

提取轧件第一道次的温度进行分析,粗轧道次的开轧温度为1 000℃。取轧件的两个典型位置(中心和表面)温度值进行分析,如图1 所示。从图1 可以看出,轧制时,轧件表面温度急剧下降,这是由于轧件表面与轧辊温差较大,轧件表面与轧辊接触使轧件表面流失较多热量;但是心部温度几乎没有下降,反而略有上升,这是由于塑性功产生了热量,从而导致温度升高。

图1 第一道次表面温度和中心温度的变化曲线

3 不同工艺参数对轧件温度和轧制力分布的影响

3.1 不同摩擦系数的影响

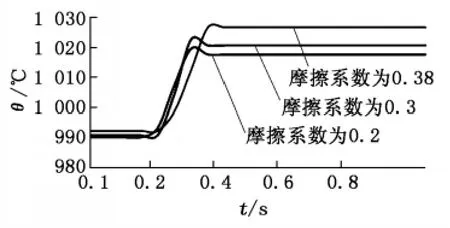

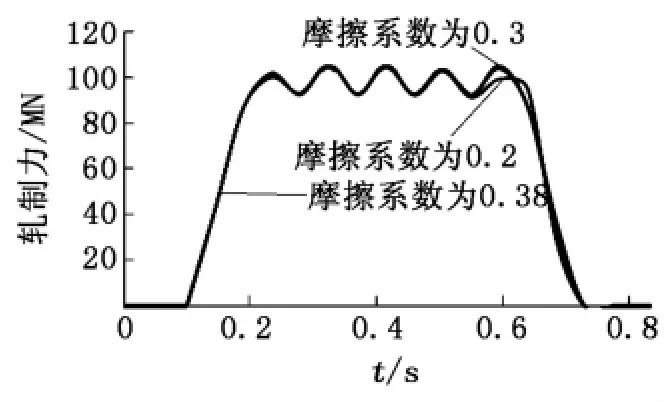

在相同的压下率、温度和轧制速度的情况下,取轧件与轧辊的摩擦系数分别为0.2、0.3和0.38,对比轧件的温度和轧制力。图2为不同摩擦系数对轧件表面温度的影响,随着摩擦系数的增大,轧件表面温度增大,这是因为摩擦系数大的轧件表面产生的热量大于摩擦系数小的轧件表面产生的热量。图3为不同的摩擦系数对轧制力的影响,可以看到轧制力略有增大,但变化不大。这是由于轧制力主要影响因素是轧辊的压下量,虽然摩擦力增大了,但压下量没变,因此轧制力的变化不大。

图2 不同摩擦系数对轧件表面温度的影响

3.2 不同轧制速度的影响

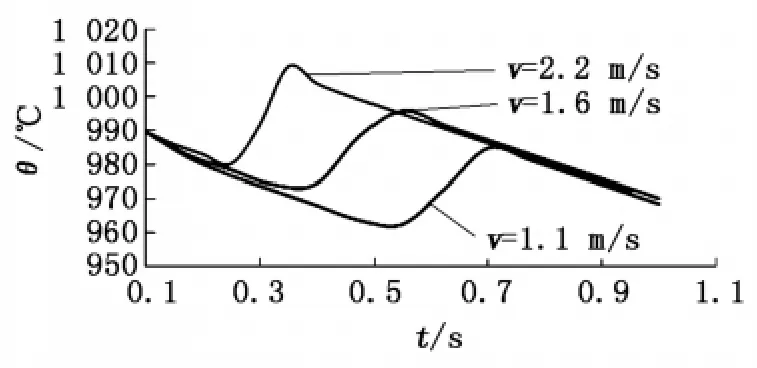

在相同的压下率和温度下,取轧制速度分别为1.1m/s、1.6m/s和2.2m/s,可以看到温度和轧制力的变化。如图4所示,随着轧制速度增加,轧件的表面温度增加,这是由于轧制速度增加,轧辊和轧件的接触时间变短,接触换热量也就变小。

图3 不同摩擦系数对轧制力的影响

图4 不同速度对轧件表面温度的影响

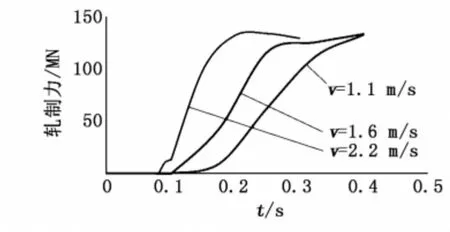

如图5所示,随着轧制速度的增加,轧制力变大,这是因为轧制速度大的情况下,轧件的变形速率也大,使得轧件的变形抗力也增大,引起轧制力增大。

图5 不同轧制速度对轧制力的影响

3.3 不同压下量的影响

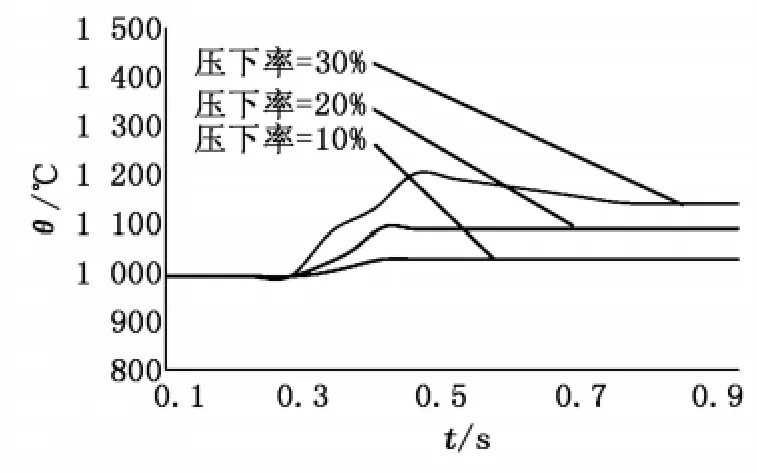

在相同的温度和轧制速度下,取压下率分别为10%、20%和30%,可以看到轧件温度和轧制力的变化。如图6所示,压下率大的轧件表面温度高于压下率小的轧件表面温度,这是由于压下率大的轧件塑性功产生的热量大于压下率小的轧件。

图6 不同的压下率对表面温度的影响

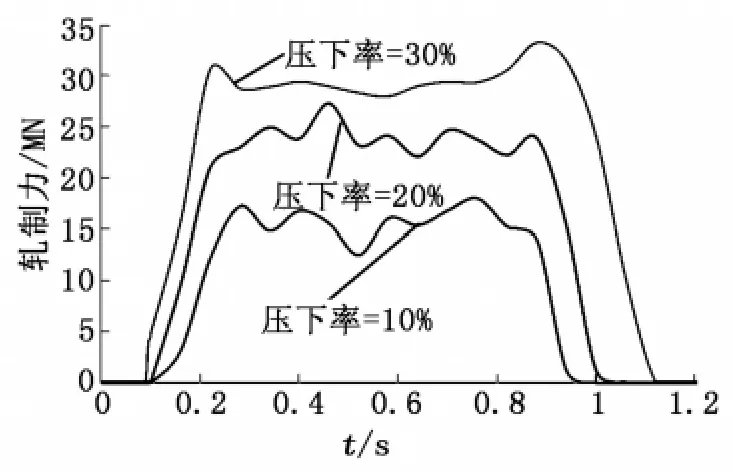

如图7 所示,随着压下率的增大,轧制力越来越大,这是由于压下率的增大使得轧件的变形抗力增大。

图7 不同压下率对轧制力的影响

4 结论

(1)轧辊与轧件之间的摩擦系数对轧件表面温度影响明显,即摩擦系数越大轧件表面的温度越高;但摩擦系数对轧制力的影响不大,几乎不变。

(2)轧制速度越大,轧件表面的温度越高,同时轧制力也随着轧制速度的增大而增大。

(3)随着压下率的增大,轧件表面温度增高,同时轧制力也增大了。

[1] 陈林,李晓谦.板带热轧三维有限元热力耦合仿真分析[J].机械设计与制造,2007(9):106-108.

[2] 马光亭,汤化胜,赵培林,等.热轧带钢轧制全程三维热力耦合仿真分析[J].轧钢,2009,26(4):7-10.

[3] 李学通,杜凤山,减新良.板带粗轧过程热、力、组织耦合三维有限元模拟[J].中国机械工程,2006,17(1):92-95.

[4] 王补宣.工程传热传质学[M].北京:科学出版社,1998.