含硫天然气开发安全防控技术与管理措施

付建华 林冬 银小兵 张林霞 申俊 蒋长春

中国石油西南油气田公司安全环保与技术监督研究院

2013年我国天然气表观消费量1 676×108m3,同比增长了13.9%,已经成为世界第三大天然气消费国。四川盆地作为新中国天然气工业的发源地,为我国天然气的勘探、开发、运输等方面做出了重要贡献。然而,盆地已发现的22个含油气层系中有13个高含硫化氢,近15年发现的众多二叠系、三叠系礁滩气藏均为高含硫气藏[1]。川渝含硫天然气气田主要分布在人口密集区,且含硫天然气具有毒性大、腐蚀性强的特点,开发含硫天然气具有很大的安全与环境风险。

针对含硫天然气开发的特点与难点[2-9],须在安全风险因素识别与评价、完整性管理、质量监督、HSE监督与培训等方面建立含硫天然气开发安全防控措施体系,为含硫天然气安全开发提供保障。通过讨论川渝油气田中含硫天然气开发的安全防控技术与管理措施方面的系列做法,以期为含硫天然气的安全开发提供参考和借鉴。

1 含硫天然气开发的特点与难点

由于H2S、CO2等含量高,含硫天然气的开发具有自身的特点与难点,主要表现在以下一些方面。

1.1 介质毒性大导致开发安全风险高

硫化氢为剧毒气体,过多暴露于硫化氢中会毒害呼吸系统的细胞,导致死亡[1]。含硫气田多处于多山多静风、地形复杂、人口稠密地区,天然气一旦泄漏会对周边人员安全产生严重后果。充分识别安全风险、科学地对其进行评价并采取必要的应急准备是含硫气田开发过程非常重要的环节。

1.2 含硫天然气导致集输管道腐蚀防护难度大

四川盆地产出的天然气中H2S、CO2、H2O含量变化大,酸性环境对管道、设备等的腐蚀防护具有非常大的不利影响,可引起金属材料的电化学腐蚀、应力腐蚀开裂(SCC)、硫化物应力腐蚀开裂(SSCC)、氢致开裂(HIC)等现象。因此,如何提高气田集输管道腐蚀防护水平、保证管道及设备的完整性是一项重要的日常工作。

1.3 QHSE监督管理与教育培训面临更大挑战

含硫天然气在一定条件下会对设备、管材造成腐蚀,严重时还会引起焊缝开裂并造成安全事故,这就对原材料质量、施工质量和过程质量控制提出了更高的要求。含硫气田开发还伴随着很高的安全环境风险,一旦出现事故则会对人员、财产、环境带来难以弥补的损失。因此,这对监督及培训人员的能力素质提出了更高要求,同时QHSE(质量、健康、安全、环境)监督与教育培训工作也面临非常大的挑战。

2 安全风险因素识别与评价技术

硫化氢的毒性和腐蚀性是含硫气田开发的主要危险性,与其他工程项目相比需重点关注硫化氢毒性的危险有害因素辨识。如四川盆地东北地区的高含硫气田均位于地形复杂的山区,硫化氢泄漏后容易在低洼地区聚集,人居分布具有整体分散和局部集中的特点,不利于事故状态下的紧急疏散。因此高含硫气田的外部环境是影响气体开发风险的重要因素。

2.1 含硫气田安全评价程序

选择含硫气田开发工程安全评价方法需有针对性,含硫气田开发工程安全评价程序见图1。重点突出含硫气田开发工程的安全设计符合性评价、定量风险评价以及事故发生后的减轻和应急措施。

图1 含硫气田开发工程安全评价程序图

2.2 含硫气田开发安全评价方法

需应用安全检查表、类比研究、风险矩阵、风洞模拟等方法,建立我国高含硫天然气钻井、完井、改造、测试、集输和净化全过程全方位安全环境风险因子库,并提出相应风险控制及削减措施。例如,在“3·25”井漏事故后,大力开展气田开发安全评价,杜绝了含硫气田开发重大安全环保事故。

2.2.1 安全设计符合性评价

安全设计符合性评价是采用安全检查表法,依据标准规范对工程的安全设计逐项进行符合性检查,区域及平面布置的安全距离、工艺过程的安全设计、安全设施设备的配置和防腐措施等是高含硫气田的符合性评价重点关注的内容。自2003年以后我国安全和石油天然气行业相继颁布了涉及工程设计、施工和生产运行等方面10余项含硫和高含硫气质条件下的标准、规范。

2.2.2 建立危险有害因子库

全面收集、系统分析国内外含硫气田开发中毒事故案例近百起,创建含硫气田开发全过程风险因子库(图2),其中安全风险因子清单共157个,环境风险因子清单共87个,填补了国内系统识别高含硫气田开发风险的空白。

图2 高含硫气田开发安全危害因子识别图

2.2.3 风险矩阵分析

通过风险矩阵分析,提出完井、测试、改造、采气作业等过程需要加强管理的风险因子165项;需要引入风险消减措施的因子156项;不可接受的因子有30项,占8.5%(图3)。

2.2.4 风洞实验

通过风洞实验及数值模拟(图4),厘清了事故状态高含硫天然气泄漏及事故放空等有毒有害气体扩散规律,为管道截断阀设置、应急计划区布设、放空火炬设计等提供可靠依据。

图3 开发过程风险矩阵图

图4 风洞实验模型图

2.2.5 定量风险评价

定量风险评价是通过对系统或设备失效概率和失效后果的严重程度进行评价,从数量上说明被评价对象的危险等级,精确描述系统的危险性[10]。定量风险可对事故的频率和后果进行量化计算,将评价区域内计算出的个人风险和社会风险与风险可接受标准进行对比,从而来判定项目是否可接受,并提出降低或减缓风险的措施。

定量风险评价是通过计算事故后果影响范围和事故发生概率得出工程的安全风险大小。因此,通过开展定量风险评价可以对整个气田开发工程的安全性进行量化,尤其是在制定合理的安全距离和应急距离以及针对性的减缓风险措施等方面具有重要的指导意义。但是由于含硫气田开发的规模较大,并且涉及井站、管线、净化厂等众多工程,再加上定量风险评价方法复杂,对整个含硫气田开发工程进行全面的定量风险评价,不仅工作量大、时间长,政府部门和建设单位无法快速掌握整个工程的安全风险,而且不能突出重点。因此,可以采用图1的评价程序,选择重大危险源和危险程度高或不可接受的单元开展定量风险评价,以危险性较高的装置计算得出整个工程的安全风险。

我国高含硫化氢气田主要分布在四川盆地东北部,复杂的山区地形是影响硫化氢的扩散的重要因素,而目前应用较广泛的定量风险评价方法或软件,大都是基于特定的扩散模式,对于复杂山区地形的模拟具有一定的局限性。不能突出含硫气田的所处外部环境的影响,因此计算误差较大。为此笔者所在公司创新形成含硫化氢天然气泄漏扩散中毒定量风险评价几何建模技术,通过环境风洞实验验证,事故后果模拟精度可提高50%以上;基于荷兰风险评价导则,自主研发了《含硫天然气泄漏中毒扩散定量风险评价软件V1.0(QRA-AYY)》,首次把三维扩散模拟后果应用于定量风险计算;集成应用英国HSE、英国陆上管道运营者协会 (UKOPA)、欧洲天然气管理事故数据库(EGIG)、美国化学工程师协会化工安全中心(CCPS)等失效数据库,结合企业事故数据库进行修正,建立川渝地区高含硫天然气开发井喷、集输管道等地面设施事故概率确定方法;通过统计分析历年来我国人员意外死亡事故数据和采掘业亡人事故数据,首次提出我国石油天然气行业风险可接受基准值。以上技术的形成能够有针对性地分析评价含硫气田开发的风险。

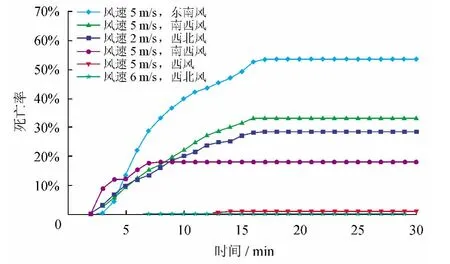

选取某含硫井站进行井喷事故模拟,在山区地形基础上对井站所在区域进行几何建模,建立的模拟计算区域(图5),地面各敏感点硫化氢浓度随时间的变化关系图(图6),从而计算出该区域内各点毒性负荷,再根据事故概率计算出该井站的个人风险和社会风险,与风险可接受标准进行对比确定拆迁距离。根据该区域内任意一点硫化氢中毒死亡百分比与时间的关系曲线(图7),确定在事故时的疏散区域和时间。最后,确定井站周边个人风险(图8)和社会风险(图9)。因此,通过这种定量风险评价方法确定的安全距离与应急疏散距离更为科学和合理。

图5 计算区域三维模型图

图6 硫化氢浓度随时间的变化曲线图

图7 不同气象条件下某点硫化氢中毒死亡百分比与时间关系曲线图

事故概率是开展定量风险评价所需的重要参数之一,国外挪威船级社(DNV)、英国健康和安全局(HSE)和美国化工过程安全中心(CCPS)等均建立了失效数据库。国内一些安全研究机构也开展了失效概率的研究,例如在《含硫气井定量风险分析技术导则》征求意见稿中就提出了井喷失控事故概率为4.5×10-4次/a。但目前我国石油天然气行业还没有一个完整设备、管线的失效数据统计,特别是在有硫化氢、二氧化碳存在条件下的设备管线的失效概率数据库。因此在确定事故概率时是在借鉴国外设备管线失效数据库的基础上,根据国内高含硫气田开发工程的实际对数据进行修正,从而得出反映工程实际情况的设备、设施的失效概率。

欧美等一些国家和石油天然气企业已经建立有自己的风险可接受标准。我国于2011年国家安全生产监督管理总局颁布了《危险化学品重大危险源监督管理暂行规定》,制定了危险化学品重大危险源的风险可接受标准,除此以外没有一个统一的或行业的风险可接受标准。因此,笔者所在公司自2009年就开展了高含硫气田开发风险可接受标准的研究,并提出了公众个人风险标准(0.8×10-4),员工个人风险(1.5×10-3)和社会风险[1.4×10-3(N=1),斜率取-1]基准值以供参考。

图8 个人风险等值线图

图9 社会风险可接受风险曲线图

3 集输管道完整性管理技术

含硫气田的高酸性特点带来了管道及设备腐蚀防护的难题,完整性管理则为解决这一难题提供了有效手段。

3.1 管道完整性检测技术

在含硫气田开发中,影响管道完整性的突出因素是内腐蚀,这是与一般气田管道输送风险因素的最大区别。管道内腐蚀检测技术主要包括内腐蚀敏感区域的分析、内腐蚀位置的预测及腐蚀程度的排序、选择性的开挖检测等内容,从而对管道内腐蚀状况进行综合评价。

针对输送酸性湿气的集输管道,可以综合采用腐蚀机理分析、酸性气体分压和腐蚀速率计算、临界积液分析和流体动力学模拟等技术手段,建立基于概率分析和人工神经网络的管道内腐蚀敏感区域预测方法(图10),为无法进行内检测的管道内腐蚀评价提供解决方案,为全面了解和评估管道内腐蚀现状、制定有效的内腐蚀控制措施提供依据。

图10 集输管道内腐蚀检测评价图

3.2 管道评价技术

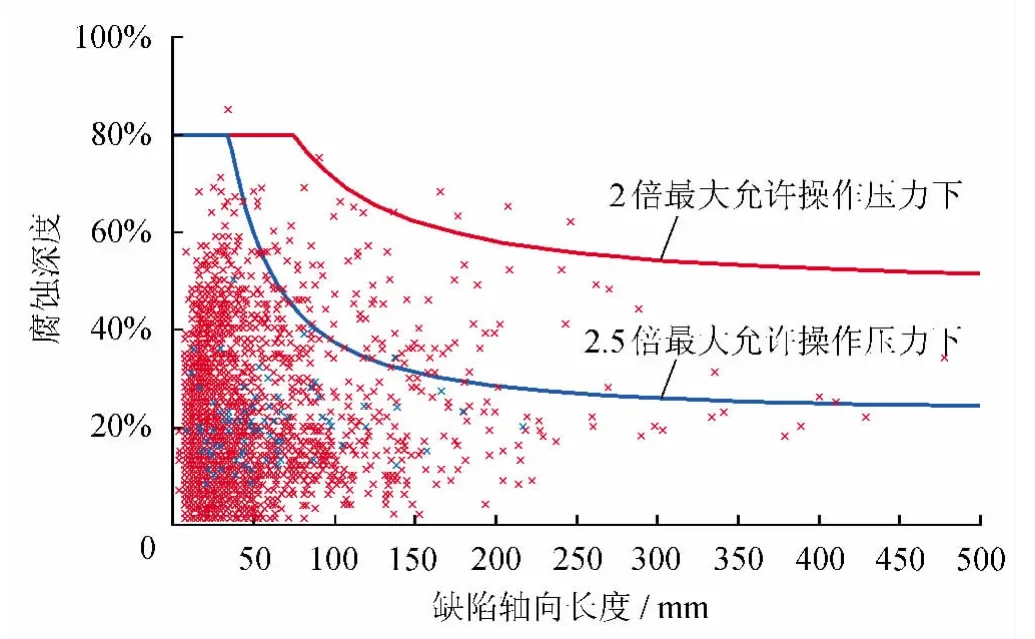

3.2.1 管道缺陷评估技术

缺陷评估的主要用途是判断缺陷对管道完整性的影响程度,包括含缺陷管道的最大允许操作压力、是否需要修复、确定再检测评估间隔等。评估的缺陷类型包括平面型缺陷(如裂纹、焊缝未熔合、未焊透等)、体积型缺陷(如均匀腐蚀、局部腐蚀、点蚀等)、几何缺陷(如焊缝错边、焊缝噘嘴等)、机械损伤(如沟槽、凹陷等)。

经过多年的研究和探索,中国石油西南油气田公司(以下简称西南油气田)通过采用国内外广泛使用的缺陷评价方法和标准,形成了一套以敷设环境调查、管道风险评价、管道检测、重点部位截取管样、管材理化性能测试、缺陷尺寸精确定量、应力分析、承压能力评估等为主要内容的缺陷评估技术流程,开发形成了管道缺陷评估软件(图11、12)。在管道评估实践中,利用该技术和软件对含缺陷管道进行评估并形成缺陷修复方案。

图11 平面型缺陷评估图

图12 漏磁检测腐蚀缺陷评估图

以漏磁检测缺陷评估工作为例,以往该项工作由国外检测公司完成。从2009年开始,西南油气田利用上述技术和软件自行开展评估工作,节约评估费用70%以上,在确保评估准确性和安全性的前提下,优化了管道修复方案,同时预测缺陷未来发展趋势,避免了不足维修和过度维修,平均减少管道修复工作量达50%。

3.2.2 管道剩余寿命预测技术

管道剩余寿命预测技术主要针对氢致开裂和腐蚀缺陷两类缺陷进行了管道寿命预测,预测结果并非指出管道安全服役的剩余时间,而是主要为确定缺陷修复计划和再检测周期提供参考依据。

对于氢致开裂缺陷,主要包括氢环境下含裂纹管道的断裂评定、氢致开裂裂纹扩展模拟和裂纹扩展速率的评定,并计算缺陷扩展至临界缺陷的时间;对于腐蚀缺陷,主要包括电化学模型的预测方法和基于内检测数据的预测方法(图13)。

图13 腐蚀缺陷增长预测图

3.2.3 管道材料适用性评价技术

在输送介质发生重大变化或进行管道强度评价及管道失效分析等情况时,需进行材料理化性能测试和适用性评价,包括管材化学成分,材料拉伸、冲击性能,金相组织、硬度等方面的测试,在此基础上进行管材脆性断裂控制和延性断裂止裂能力评价、管材抗氢致开裂及硫化物应力开裂能力评价,以分析管材是否发生劣化、是否适用于现有输送条件,同时为管道强度评价提供基础参数。

3.3 场站完整性检测与评价技术

由于场站埋地管道走向错综复杂,分支交叉较多,常规的管道检测手段难以适应;尤其历史上经过多次改扩建的场站,在地下管道的走向和分布不完全清楚的情况下更难以实施全面检测。采用超声导波检测技术也具有一定的局限性,一是检测点的选择主要依据经验,缺乏对内外腐蚀敏感点的预测,同时对埋地管道的检测距离有限。针对以上问题,研发形成了基于强制电流回路法的场站管道走向探测技术、基于防腐层破损点和土壤腐蚀性的场站管道外腐蚀敏感点预测技术、基于流场多相流模拟的场站管道内腐蚀预测技术等三项技术,在预测的基础上综合采用超声导波、超声扫描、射线等多种直接检测手段,有效提高了检测的全面性和针对性,通过应用,预测和开挖直接检测符合率介于50%~70%。

针对场站承担不同功能的设备,采用不同的风险管理技术方法(包括RBI、RCM、SIL等),根据含硫气田地面建设时间跨度大、建设标准差异大、基础资料不齐全、材料使用状况复杂、腐蚀现状不明的具体状况,在国外通用技术流程的基础上,形成以预评价、基于预评价的检测、技术评估与分析,制定站场完整性管理方案、执行检测与维护为主要内容的场站完整性评价技术流程。

4 质量监督与管理

为保障含硫天然气开发和生产运行的本质安全,在工程项目建设过程中需要加强工程质量监督、创新质量监督管理技术。在熟悉含硫天然气工程建设相关标准规范及施工技术要求的基础上,质量监督工作通过不断的现场实践,辨析出工程质量监督的重点和难点,着力做好以下5个方面的工作。①加强进场原材料监督:强化进场使用的钢管、管件、焊材等原材料的抗氢致开裂(HIC)、抗硫化物应力开裂(SSC)能力验证;②强化对焊缝内在质量的控制:重点检查焊接工艺评定的各种力学试验和抗硫性能检验项目,将焊前预热、层间温度控制、焊接工艺的执行、焊后热处理等涉及焊缝内在质量的关键因素纳入重点监督部位;③重视无损检测质量监督:采用光谱分析仪、可记录型数字超声波探伤仪、里氏硬度计等器具对金属材料成分、焊缝质量进行抽检,通过射线检测底片有针对性的核查;④对含硫天然气工程质量监督形成检查式表单,对监督检查的时机、抽查方法、抽查频次、相关检测器具的运用等方面进行明确,保证含硫天然气工程检查项目的规范化、细致化;⑤及时、主动掌握含硫天然气工程相关规范的使用情况,不断推进含硫天然气工程的标准化建设。

近5年来,把以上5个方面的重点监督内容强化在工程质量监督工作中,龙岗含硫天然气等30余个工程建设未发生一例工程质量责任事故,全部工程实现了安全生产。

5 HSE监督与教育培训

在含硫天然气开发生产过程中,建立完善HSE管理体系、强化HSE监督机制、构建安全环保长效监管机制,成为安全管理的重中之重。通过监督检查可以及时发现物的不安全状态、人的不安全行为和不利的环境因素,暴露企业管理上存在的短板,修正管理行为,同时有效的督促国家法律法规、标准规范和企业规章制度的执行,提高企业的HSE管理水平,从而助推企业HSE业绩的提升。

5.1 建立完善HSE监督机制

一是建立完善HSE监督组织机构。建立了各级HSE监督机构,实行一级对一级监督,一级对一级负责的HSE监督机制。二是强化监督管理制度建设。为保障监督工作的各个工作环节形成规范,建立了HSE监督工作报告制度、HSE监督举报制度、HSE监督注册管理制度、HSE监督培训制度、HSE监督考核制度、HSE监督派驻制度等监督管理制度。对监督组织机构、发挥全员监督、监督工作程序运行等方面给予制度上的支持。三是持续推进HSE监督运行机制。为保障监督系统的有效运行,建立了HSE监督工作计划运行机制、HSE监督检查机制、隐患问题交流机制、隐患问题分析机制、隐患问题追踪机制、隐患问题通报处罚机制及监督培训机制等多项工作机制,贯穿于HSE监督系统,使监督工作的各个环节得到有机的结合。

5.2 创新HSE监督方法

HSE监督机构应不断转变思想观念,研究和探索适合油气田特点的监督方式和方法,由以处罚为主向激励为主转变,由监督检查为主向指导服务为主转变,由面面俱到向突出重点转变。要建立健全激励机制,落实专项奖励资金,对安全工作做得好的单位和人员进行表扬和奖励,努力营造关注监督、重视监督、参与监督的良好氛围。坚持检查与落实HSE理念相结合、检查与沟通相结合、检查与审核相结合的原则,采取人员访谈、问卷调查、考试考核等多种方式开展监督检查。为规范监督人员的监督行为,提高监督质量和监督效率,避免监督的随意性,企业应建立HSE监督检查标准,让监督检查工作规范化、系统化、专业化。例如,中国石油天然气集团公司制定了Q/SY 1124《石油企业现场安全检查规范》10余系列标准,规范了油田建设、天然气净化等方面的检查内容。西南油气田也制定了《健康、安全、环境检查规范》7个系列标准,对天然气采输、净化、地面建设等7个方面的进行规范,奠定和完善了监督技术基础,监督检查人员在开展监督检查工作时有章可循,实现了监督检查工作的系统化、标准化和专业化,提高了监督质量和监督效率。

5.3 HSE教育培训

HSE培训是保障含硫气田安全开发的有效手段,在培训教材的选择、教学内容的制定、案例解析和应急实训等方面均须开展全面的教育工作。

培训教材必须具有较强的针对性、实用性和可操作性。针对硫化氢作业环境各岗位从业人员的岗位特点编制的硫化氢防护培训专业教材,需包括硫化氢安全特性等基础、硫化氢监测仪器与防护设备知识,硫化氢泄漏各类事故应急系统管理、硫化氢中毒现场急救、钻井作业硫化氢防护、井下作业硫化氢防护、含硫油气井生产和天然气处理硫化氢防护、石油加工涉硫作业硫化氢防护、特殊涉硫作业硫化氢防护、二氧化硫气体的性质与防护和硫化氢典型事故案例剖析等内容。该教材培训的最终目标是提高硫化氢作业环境各岗位从业人员的安全风险识别能力、安全风险控制能力,熟练掌握硫化氢泄漏各类事故安全应急自救、急救技能。

教学方案制定必须根据培训目标、培训对象基本情况(含岗位特性、年龄结构、文化程度、安全教育背景等)分析结果,设计编排培训内容、重点难点、教学过程掌控、培训周期和时间、训练培训器材与实训场布局模拟岗位实景模拟技术等。

在课件制作方面利用事故图片PPT、直观的立体声配音图文视频、立体声3D图文视频模拟仿真技术,以画面配立体声的方式将培训对象岗位安全相关理论知识、安全控制技术、安全防护与应急技能要求、案例解析等进行编撰,从个人防护装备、人员姿势(态)、人员反应速度(技能熟练程度、应急能力)、工具和设备的安全规范使用、安全程序和秩序的优化执行等方面进行全面解析。

在培训教学方式方法方面,应多采用体验式、角色扮演式、讨论式互动方式进行,并对每一个教学目标内容进行逐一考评,达标人员过关,未达标人员进行再培训,确保被培训学员都熟练掌握硫化氢作业环境各岗位的安全隐患识别和将隐患排除在事件事故发生之前的技能,杜绝安全事故的出现的能力,安全防护和应急处置能力,确保发生危险时硫化氢作业环境各岗位从业人员能够迅速反应,将事件事故的损失和伤害降到最低。

6 结束语

含硫天然气开发是一项安全环保风险高、所需开发技术水平高、安全管理要求高的系统工程。唯有在安全技术、管理手段和思想意识各个层次齐抓并举,大力实施科技创新与管理创新,才能持续推动我国含硫气藏安全开发水平的提高。

[1]李鹭光.高含硫气藏开发技术进展与发展方向[J].天然气工业,2013,33(1):18-24.LI Luguang.Progress in and developing orientation of technologies for the recovery and production of high-sulfur gas reservoirs in China[J].Natural Gas Industry,2013,33(1):18-24.

[2]杜志敏.国外高含硫气藏开发经验与启示[J].天然气工业,2006,26(12):35-37.DU Zhimin.Oversea experiences of acid gas reservoir development and their enlightenments[J].Natural Gas Industry,2006,26(12):35-37.

[3]黄桢,周漳睿.中坝高含硫气田高效开发的综合技术研究与应用[J].钻采工艺,2012,35(5):67-69.HUANG Zhen,ZHOU Zhangrui.High sulfur gas developmentin Zhongba gas field research and application[J].Drilling & Production Technology,2012,35(5):67-69.

[4]李士伦,杜建芬,郭平,等.对高含硫气田开发的几点建议[J].天然气工业,2007,27(2):137-140.LI Shilun,DU Jianfen,GUO Ping,et al.Suggestions on high-sulfur gasfield development[J].Natural Gas Industry,2007,27(2):137-140.

[5]朱向丽,任建东.高含硫气田试气与地面工程建设交叉作业安全管理方法初探[J].中国安全生产科学技术,2012,8(4):145-147.ZHU Xiangli,REN Jiandong.Safety practice during interoperation of the gas testing and ground installations construction of high-sulfur gas field[J].Journal of Safety Science and Technology,2012,8(4):145-147.

[6]原青民,罗勤.借鉴国外经验健全含硫天然气开发的技术法规和行业标准体系[J].石油工业技术监督,2009,25(5):10-14.YUAN Qingmin,LUO Qin.Perfecting the technical regulation and industrial standard system of sulfurous natural gas exploitation by learning from foreign experiences[J].Technology Supervision in Petroleum Industry,2009,25(5):10-14.

[7]岑芳,赖枫鹏,罗明高,等.高含硫气田开发难点及对策[J].内蒙古石油化工,2007,33(3):173-176.CEN Fang,LAI Fengpeng,LUO Minggao,et al.The difficulty and countermeasure of high sulfurous gas fields development[J].Inner Mongolia Petrochemical Industry,2007,33(3):173-176.

[8]胡永碧,谷坛.高含硫气田腐蚀特征及腐蚀控制技术[J].天然气工业,2012,32(12):92-96.HU Yongbi,GU Tan.High sulfur gas field corrosion characteristics and corrosion control technology[J].Natural Gas Industry,2012,32(12):92-96.

[9]石鑫,羊东明,张岚.含硫天然气集输管网的腐蚀控制[J].油气储运,2012,31(1):27-30.SHI Xin,YANG Dongming,ZHANG Lan.Anticorrosion research of sulfur gas gathering pipeline network[J].Oil &Gas Storage and Transportation,2012,31(1):27-30.

[10]中国石油化工股份有限公司青岛安全工程研究院.石化装置定量风险评估指南[M].北京:中国石化出版社,2007.Qingdao Safety Engineering Institute of China Petroleum and Chemical Co.Ltd.,Quantitative risk assessment guide for petrochemical plants[M].Beijing:China Petrochemical Press,2007.