成品孔径公差控制研究

樊光辉 任小浪 陈 蓓

(广州兴森快捷电路科技有限公司,广东 广州 510663)

(深圳市兴森快捷电路科技股份有限公司,广东 深圳 518057)

1 前言

在实现高速信号传输的整个系统中,连接器连接品质是保证信号完整性的关键部位之一。在信号传输路径上,如果连接器和PCB连接组件阻抗匹配不好,数字比特流将以两倍于传输线长度的传输损耗被反射到源端,直至被材料损耗尽,严重影响信号完整性,另外,高速连接器引脚之间的互感、寄生电容以及接触部分的插入损耗,都加重了对信号传输质量的影响。

PCB制造上,过孔品质主要体现在过孔孔径设计及孔径公差控制上。因此研究成品孔径公差的控制,首先针对性测试了PCB制程中各工序对孔径的影响规律,然后再结合统计理论分析,界定了成品孔径公差能力,并给出了工艺控制方法。

2 成品孔径公差影响因素分析

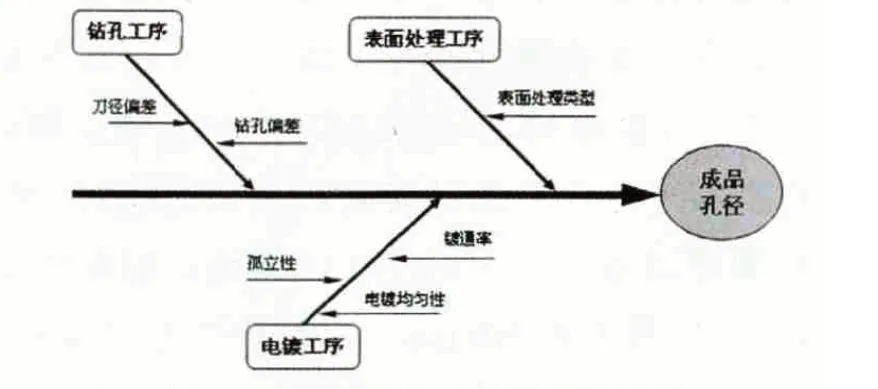

从PCB制作流程来看,影响成品孔径公差的工序主要有以下三个:钻孔、电镀(沉铜+板镀+图形电镀)和表面处理,各工序影响因子如图1所示。文章通过实验分别从以上三个方面来讨论其对成品孔径的影响。

图1 成品孔径影响因素鱼骨图

2.1 钻孔

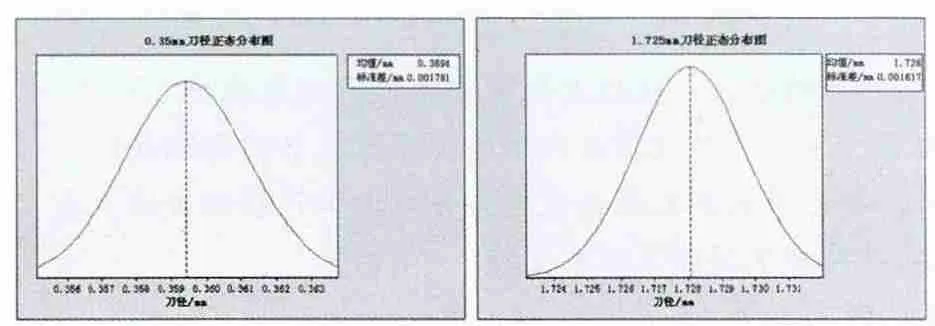

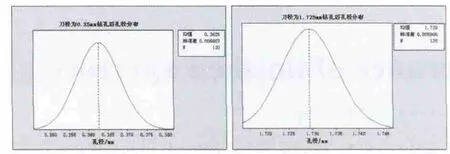

钻孔工序影响孔径的因素主要有理论刀径与实测刀径的偏差值,以及钻孔后孔径和刀径的偏差值。分别选取不同刀径(以0.35 mm、1.725 mm为例)钻刀各50支,测量各刀径实际值,并选取各刀径实测值平均值上下各5支分别钻孔,孔数1000,用显微镜测量孔径值,统计其结果如图2、图3所示。

图2 不同刀径实测值正态分布图

图3 不同刀径钻孔后孔径分布图

图2为大小刀径实测值的正态分布图。从图中可以看出:大小刀径理论值和实际值存在一定偏差,小刀径实测值比理论值约大10 μm,标准差约2 μm,大刀径实测值比理论值约大5 μm,标准差约2 μm,即实测刀径比理论刀径整体约大5 μm~10 μm。图3为大小刀径钻孔后孔径正态分布图,图中可以看出,孔径比较接近刀径值(取刀为0.36 mm时孔径为0.362 mm,取刀为1.728 mm时孔径为1.729 mm),整体偏差范围约在-5 mm~5 μm,标准偏差约5 μm。

2.2 电镀

2.2.1 均匀性和镀通率对成品孔径公差的影响

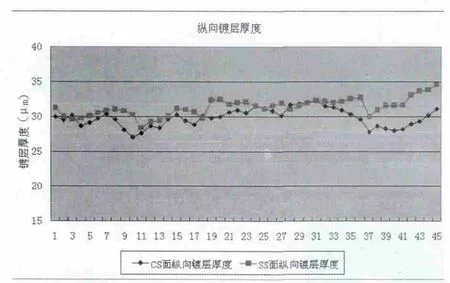

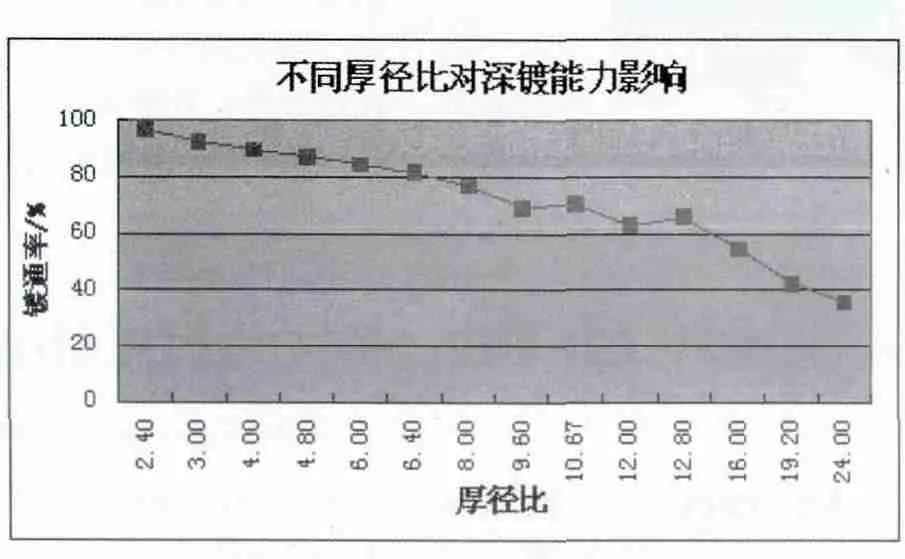

电镀铜厚是影响孔径公差的最大因素,电镀均匀性和深镀能力是PCB电镀工序的两个重要工艺指标。当电镀均匀性差,且高厚径比情形时将导致铜厚分布不均,直接影响着孔径公差能力。本实验分别测试了经过一次板镀+图形电镀后CS和SS面镀层铜厚,以及在不同厚径比下深镀能力,结果如图4、图5所示:从图可以看出: CS面和SS面镀层铜厚值均为30 μm左右,极差约为6 μm,标准差约为1.5 μm,因此整板电镀均匀性较好,且COV约为5%,小于8%的接收标准。随着厚径比增大,镀通率会逐渐减小,当厚径比大于12:1时,镀通率<70%,因此后续实验均只考虑厚径比小于12:1的情形。

图4 cs/ss面电镀均匀性图

图5 不同厚径比对镀通率影响

2.2.2 孤立孔和密集孔对孔铜厚度影响研究

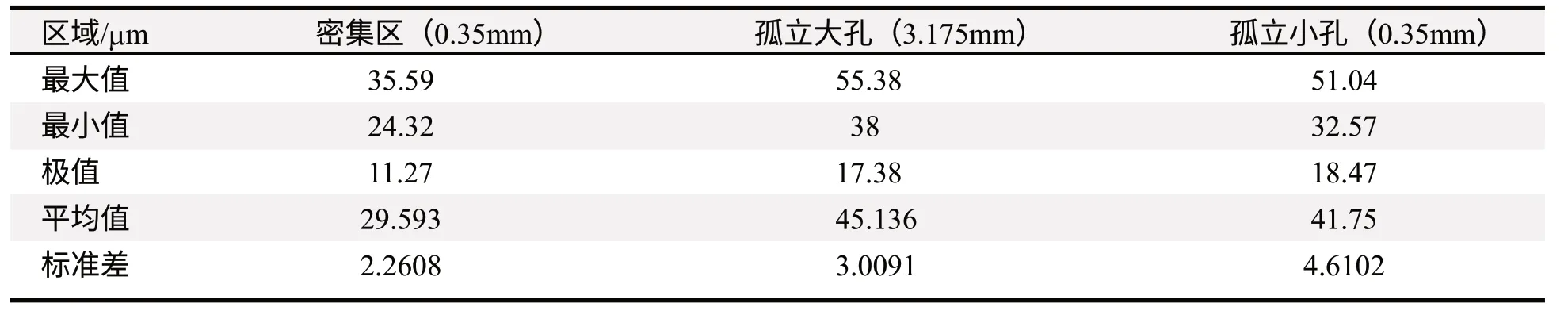

表1主要讨论不同图形区域内孔铜厚度分布情况,可以看出:经过整板电镀和图形电镀后,密集区域镀层铜厚为30 μm左右,极差在10 μm左右;而对于孤立区域,无论是大孔还是小孔,镀层铜厚均达到45 μm左右,且极差达20 μm。当图形电镀差异较大,主要原因为图形电镀只进行线路镀铜,导致电镀时由于电力线在分布受图形变化影响较大,以至于电镀时孤立位置的实际电流密度偏大,均匀性变差,导致孔铜厚度偏厚,极差变大。因此当板面内无孤立区域存在且图形较为单一时,整板孔铜厚度均匀较好,有利于孔径公差的控制。

2.3 表面处理

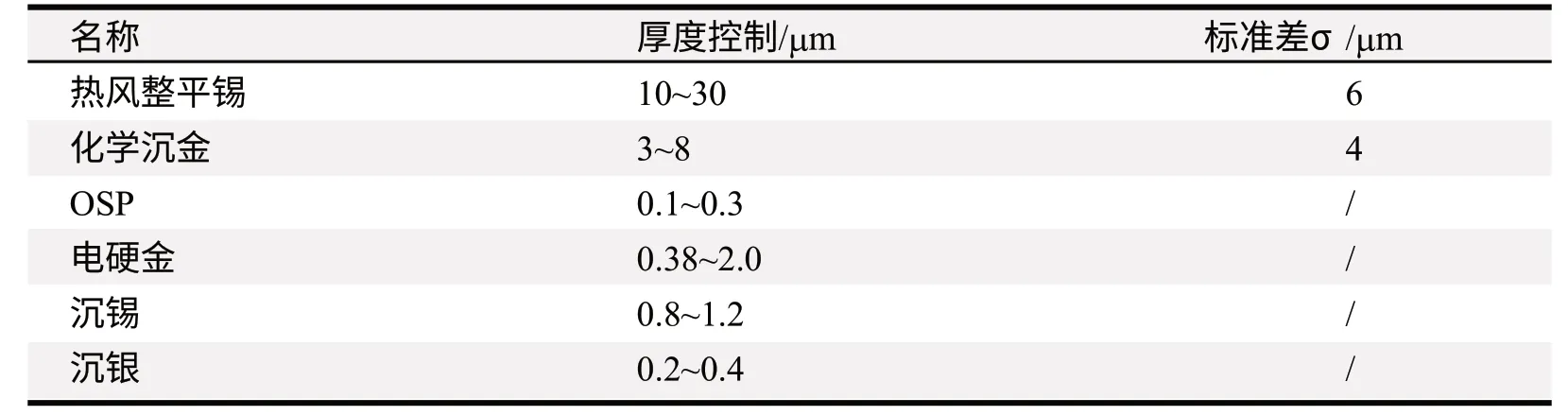

表2为通过实验或统计而得到的各种表面处理镀层厚度,可以看出:OSP、电硬金等表面处理类型镀层较薄,均匀性较好,无需考虑其对孔径公差的影响;而热风整平锡板镀层厚度达到30 μm,且镀层均匀性受风刀角度、气压等参数的影响较大,对孔径公差影响不能忽略。因此文章后续将表面处理归纳为热风整平锡和非热风整平锡两种类型来分析其对成品孔径公差的影响。

表1 不同孤立情况孔铜厚度测试结果

表2 各表面处理镀层控制范围

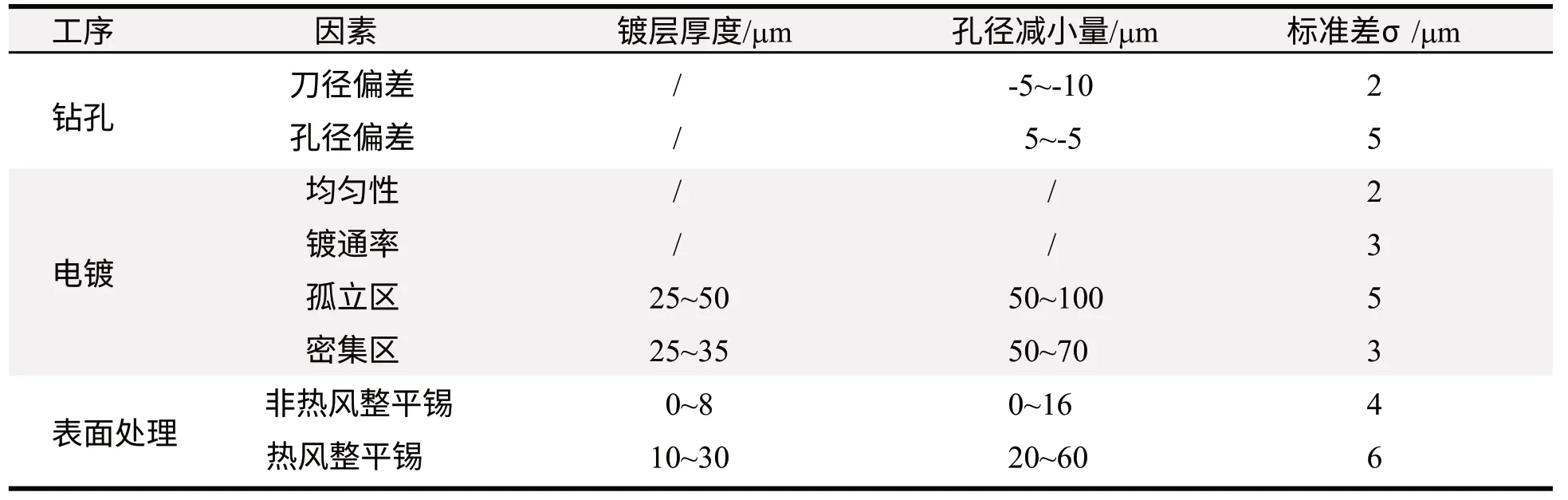

表3 各工序对孔径影响汇总

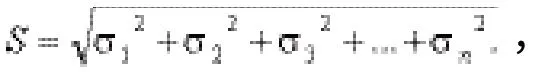

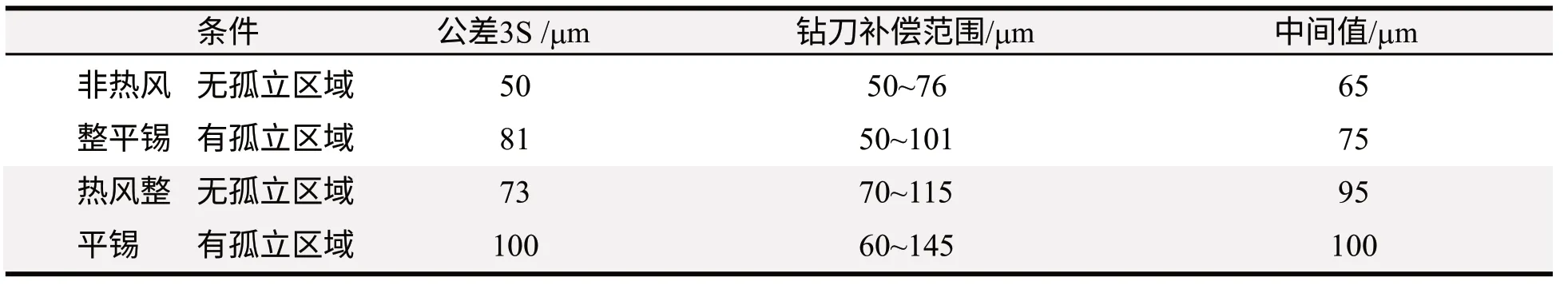

3 统计分析成品孔径公差能力

3.1 各工序能力水平汇总

通过上述实验分析,可以得到各工序对孔径影响规律,以及不同因素下孔径的变化范围,现将结果汇总如表3。

3.2 孔径公差能力界定及钻刀补偿

从表中可以看出:以钻刀补偿范围中值取刀,对于非热风整平锡板,当存在孤立区域时,孔径公差只能控制到80 μm,无孤立区域存在时,孔径公差可以控制到50 μm内;对于热风整平锡板,孔径公差相应的只能控制到75 μm、100 μm内。因此不难得出孔径公差能力控制的最优条件,即:非热风整平锡板类型,电镀要求均匀性满足接收标准(COV<8%),厚径比小于12:1,且单元内图形均均单一,整板无孤立孔区域,钻刀取值以补偿范围中值取刀。

表4 各工序对孔径影响水平

表5 孔径公差及钻刀补偿关系

进一步分析,为了更加严格的孔径公差要求,可以从以下几个方面考虑加以改善:

(1)精确钻刀补偿值:有针对性的测试每个工序对孔径的影响,再确定钻刀补偿值,减小钻刀补偿偏差带来的误差。

(2)各工序控制:钻孔中选择刀径偏差较小的钻刀,或在钻孔前精确测量刀径值,消除刀径偏差带来的误差影响;电镀中选择均匀性更好的负片电镀来代替图形电镀,且在文件设计前尽量避免孤立区域存在;表面处理优选非热风整平锡类型,且针对不同表面处理类型选择合适的钻刀补偿值。

(3)减小取刀间隔:取刀间隔是孔径公差的重要来源之一,取刀一般作法是在一个间隔内就近取刀,例如当取刀间隔为50 μm,而理论补偿后孔径为1.33 mm,位于1.3 mm~1.35 mm范围内,因此通常选取1.35 mm的钻刀来钻孔,这里不可避免的引入了20 μm的误差。为了减小这种取刀间隔所带来的误差影响,可以将取刀间隔缩小至25 μm、10 μm甚至是按补偿后值取刀。

(4)分区或动态补偿:在PCB线路设计时,通常不可能只有一种刀径或一种图形,但随着刀径的增多和图形的复杂化,必然给补偿准确性增加难度。为了减小这些因素造成的影响,可以对整板各个图形做分区补偿,或者对大小不同刀径做动态补偿。

4 结论

文章通过讨论各工序对孔径影响的规律,利用误差传递的思想界定成品孔径公差能力,最后给出孔径公差能力控制的最优条件及提升孔径公差能力的一些具体措施,为提高过孔性能提供一定的参考。

[1]叶立成. 线路板的孔径公差控制[J]. 印制电路信息.

[2]吴卫都. 浅谈厚板制作孔径公差的控制[J]. 印制电路信息.

[3]何为. 印制电路原理和工艺.化学工业出版社.

[4]曹立志等. 板面电镀均匀性研究[J]. 印制电路信息.

[5]李刚. 高速高密度PCB关键技术研究[C].国防科技大学.

[6]越莲清. PCB中过孔对高速信号传输的影响[J].印制电路信息.