仿生耦合聚晶金刚石复合片钻头

高科,李梦,董博,孙友宏,孙阳,刘婧

(吉林大学建设工程学院)

0 引言

在地质钻探、煤田钻探和油气钻井中,聚晶金刚石复合片(PDC)钻头因其出色的切削岩石速度和较长的使用寿命已经成为最常用的破岩工具之一[1-2]。然而,常规PDC钻头存在几点不足:①由于聚晶金刚石与硬质合金的线膨胀系数相差较大(金刚石为0.634×10−6K−1,聚晶金刚石为 0.90×10−6~1.18×10−6K−1,硬质合金为 4.1×10−6~6.0×10−6K−1),使得聚晶金刚石与硬质合金在二者交接面处热力学特性匹配不好,存在较大的残余热应力,极易导致金刚石与硬质合金分层;②PDC表面大多为平面,为减少切屑黏附现象和质量检查次数,一般采取抛光处理磨成镜面以提高表面光洁度,但成本高且防黏效果并不明显;③随着PDC钻头工作刃部的不断磨损,其表面形成平面或弧面,与岩石接触面积急增,对岩石产生的压强急降,破岩速度降低,磨损加快,尤其对于深井、超深井钻进,频繁更换钻头将增加钻井周期和钻井成本。

仿生耦合理论是向自然界生物学习凝练出普遍规律性和独特优异性的原理及方法。自然界生物表现出的优异性能经历了亿万年进化,通过多个影响因素相互耦合、协同作用来实现,生活在土壤中的动物和水生动物即通过这种耦合作用表现出高效、耐磨和防黏等优异特性[3-12]。

本文根据仿生耦合理论,采用仿生学相似原理和拓扑方法,从聚晶金刚石和硬质合金材料、聚晶金刚石-硬质合金交接面结构及聚晶金刚石表面非光滑形态3方面入手,研制新型仿生耦合PDC钻头,通过摩擦磨损测试和现场试验分析其性能,并与常规PDC钻头进行对比。

1 仿生原型

1.1 材料仿生原型

竹子是一种典型的具有良好力学性能的植物。竹子由增强纤维素和木质素组成,纤维素因刚性强而具有优异的力学性能,沿径向向外分布密度逐渐增加;木质素因弹性大而具有优良的补强和吸震作用,沿径向向外分布密度逐渐减小,呈现明显的梯度分布。纤维素和木质素共存,使竹子的抗拉强度可达530 MPa,与最好的铝合金抗拉强度相当,但其密度只有 1.2 g/cm3,不到铝合金密度的三分之一。同时,沿轴向的弯矩和截面弯曲模量从根部到梢部逐渐降低,使得任意位置的弯曲应力几乎相等,是天然的等强度结构原型[13]。

钻头切削岩石时所处环境恶劣且难以预测,岩石组分不均匀,地层变化异常,斜、断、碎、脆随时出现,要求钻头具有超强的硬度、强度、韧性和耐磨性。因此,可以借鉴竹子中纤维素和木质素的分布方式来制备PDC。

1.2 结构仿生原型

1.2.1 人类牙齿

人类牙齿由牙冠、牙颈和牙根组成,牙冠最外层部分是坚硬的牙釉质,牙釉质下牙本质中含有与骨基质一样的矿化胞外基质,其主要组分为胶原蛋白和非胶原蛋白,胶原蛋白在矿化过程中起着支架作用,非胶原蛋白参与矿化的启动和调节。从牙本质到牙釉质,无机成分逐渐增加,硬度逐渐增大,属于有机/无机两种性能截然不同的材料梯度复合而成,这种结构在频繁使用过程中不会分层。

PDC是由硬质合金和聚晶金刚石两种性能相差很大的材料复合而成(见图1),使用中随着环境温度变化,热应力使交接面变得脆弱,十分容易分层。参照牙齿结构,可以将硬质合金和聚晶金刚石交接面通过梯度复合使其不易分层。

1.2.2 树木年轮

图1 PDC复合结构

树木横截面有许多同心圆环,植物学上称为年轮。年轮是树木在生长过程中受季节影响形成的,1年产生 1轮。每轮由早材和晚材两部分组成,早材疏松晚材致密,同时,旧年轮致密新年轮疏松。年轮由数个闭合圆环组成,在受到轴向压力时不会分层。

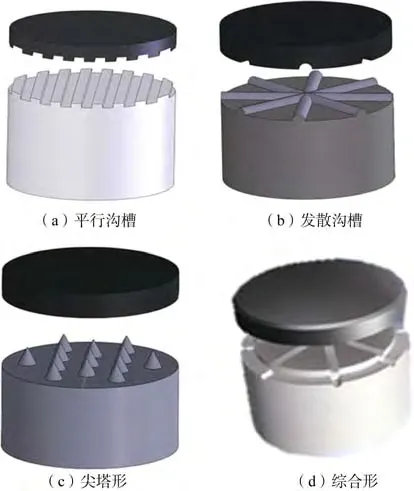

PDC中的硬质合金和聚晶金刚石结合形式包括平行沟槽、发散沟槽、尖塔形和综合形等(见图2),但均有分层现象出现。树木年轮结构为PDC硬质合金和聚晶金刚石的结合形式提供了很好的仿生原型。

图2 PDC硬质合金与聚晶金刚石结合形式

1.3 表面形态仿生原型

1.3.1 贝壳

贝壳是软体动物的外套膜,是一种钙化物。贝壳具有独特的非光滑形态,体表呈沟槽形,切面呈波纹形。各种贝壳大多生活在海边岩石壁上或缝隙里,虽然常年经受海浪携带着砂粒的冲刷和拍打,仍然能够牢固地附着在岩石上不被冲走和击碎,除了具有很强的吸力外,其独特的非光滑形态也具有减阻和分解冲击力的功能[14]。

1.3.2 蝼蛄

蝼蛄(见图3)是地栖性节肢动物,生活在地下,在湿土中可钻15~20 cm深。其触角短于体长,前足进化为粗短结构,基节短宽,腿节略弯,片状,胫节很短,宜于快速挖掘。其前足所具有的趾顶角在28°~30°,顶角以圆弧过渡,在土壤中受力小、易于掘土且磨损小。蝼蛄具有的优异特性正是PDC齿应该具备的性能,故将其作为PDC的仿生原型。

图3 蝼蛄及爪趾

2 耦元设计

2.1 材料耦元设计

仿生耦合PDC材料分布以竹材为仿生原型,使金刚石微粉在PDC的径向和轴向呈梯度分布。径向由边缘至中心金刚石含量逐渐下降,轴向由聚晶金刚石向硬质合金分 3层以不同比例梯度分布。金刚石晶形完整,粒径 1 μm、5 μm、10 μm,其配比为 5∶15∶80。硬质合金为YG15,粒径1.6 μm。

2.2 结构耦元设计

以牙齿材料梯度复合方式和树木年轮圆环结构为设计原型,设计仿生耦合PDC聚晶金刚石层和硬质合金结合形式(见图4),以提高PDC齿的强度和降低分层失效的机率。仿生耦合PDC包括4层:聚晶金刚石层,由97%金刚石微粉和3% Co、Ni等微量元素组成,是切削岩石的主刃;过渡层,由55%金刚石微粉和45%硬质合金粉组成,增强PDC切削力和耐磨性;过渡层与硬质合金层结合面,仿树木年轮结构;硬质合金层,由100%硬质合金加工而成,通过该层与钻头体焊接,用来传递切削力和扭矩。

2.3 聚晶金刚石表面非光滑形态耦元设计

以贝壳的沟槽形非光滑形态和蝼蛄爪趾凸包形非光滑形态为仿生原型,设计仿生耦合PDC聚晶金刚石表面非光滑形态(见图 5)。考虑到设计形态与制备工艺的协调一致,PDC纵截面凸包顶角为40°~60°,圆弧半径为0.5 mm。

图4 仿生耦合PDC聚晶金刚石与硬质合金结合方式

图5 仿生耦合PDC聚晶金刚石表面非光滑设计

3 摩擦磨损实验

通过以上设计,制备出仿生耦合PDC(见图6a),开展室内摩擦磨损实验,并与同尺寸的常规 PDC(见图 6b)进行对比。在规定的压力、转速和时间下,将材料试块与粒径0.18 μm(80目)的专用碳化硅陶瓷砂轮平行对磨,砂轮磨耗量与材料试块磨耗量之比为磨耗比。实验中,砂轮线速度为 15 m/s,接触压力为500 N。

图6 仿生耦合PDC及常规PDC

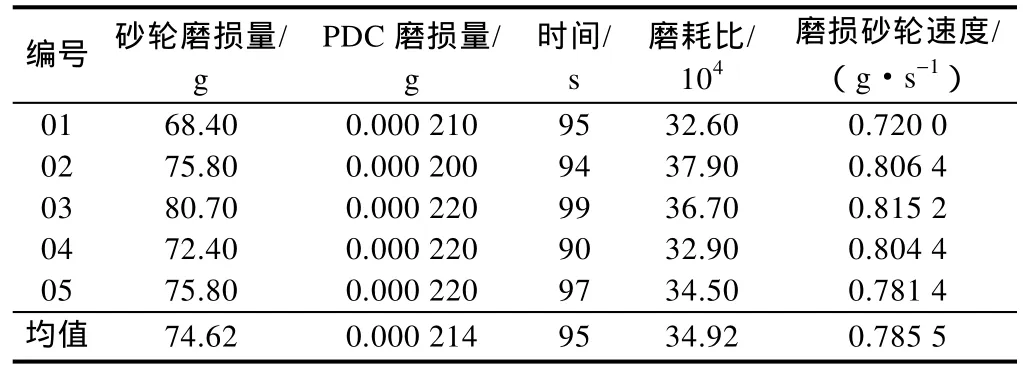

表1、表2分别为仿生耦合PDC和常规PDC摩擦磨损实验结果,可以看出:仿生耦合PDC比常规PDC磨耗比提高约18.4%,磨损砂轮速度提高约1.67倍,耐磨性和切削效率都有所提高。这主要是因为砂轮磨削平面接触的是仿生耦合PDC沟槽形非光滑的法向纵切面,该面具有数个凸包,在砂轮高速旋转时对砂轮产生较强的犁式切削效应,使砂轮产生体积破碎而脱落。同时,砂轮对仿生耦合PDC的磨损表面积大幅度降低,对仿生耦合PDC的磨损能力下降。

表1 仿生耦合PDC摩擦磨损实验结果

表2 常规PDC摩擦磨损实验结果

4 钻头制备及现场试验

首先根据地层情况和井身结构确定钻具组合和钻井参数,然后制备仿生耦合PDC钻头,最后进行现场试验。

4.1 钻头试验井情况

4.1.1 地层

试验在山西省晋城市沁水县郑村镇的寺河煤矿SH-U1-2井中进行。该井工程地质条件复杂,所处地层情况为:主要岩性为泥岩或砂质泥岩、粉砂岩、炭质泥岩,中间夹有 3层不等厚煤层,非水平层理比较发育,常有透镜体状夹层,含植物化石;岩相在纵横剖面上的变化很大,并具有旋回结构特征。

4.1.2 井身结构

①一开采用Φ311.15 mm钻头钻入稳定基岩10 m,下入J55钢级Φ244.5 mm表层套管,固井水泥返至地面。②二开采用Φ215.9 mm钻头钻进至见3号煤层,下入J55钢级Φ139.7 mm技术套管至煤层顶板以上10 m处,固井水泥返至地面。垂直深度623 m。③三开采用Φ118 mm钻头钻进,进入3号煤层后,沿煤层钻进,最终与直井连通,裸眼完井。水平井段长500 m。

4.1.3 二开钻具组合及钻进参数

①直井段。钻具组合为:Φ215.9 mm 钻头+Φ127 mm螺杆+双母接头(挡板)+1根Φ165 mm无磁钻铤+3根Φ165 mm钻铤+Φ114 mm钻杆。钻进参数为:钻压50~160 kN,排量15~25 L/s。

②定向段。钻具组合为:Φ215.9 mm 钻头+Φ127 mm螺杆+1根Φ165 mm 1.5°单弯螺杆钻具+转换接头+1根Φ127 mm无磁承压钻杆+无线随钻测量仪器+1根Φ127 mm无磁承压钻杆+Φ114 mm钻杆串+Φ127 mm加重钻杆串+Φ114 mm钻杆。钻进参数为:钻压20~50 kN,排量8~16 L/s。

4.2 仿生耦合PDC钻头制备

根据地层情况和井身结构设计5刀翼Φ215.9 mm仿生耦合PDC钻头。钻头设计参数为:钻头直径215.9 mm,喷嘴6个可换,喷嘴直径10 mm,保径长度52 mm,API接头4½REG,直径19 mm切削齿20个,直径16 mm切削齿12个。制备完成的仿生耦合PDC钻头实物如图7所示。

图7 仿生耦合PDC钻头实物

4.3 现场试验

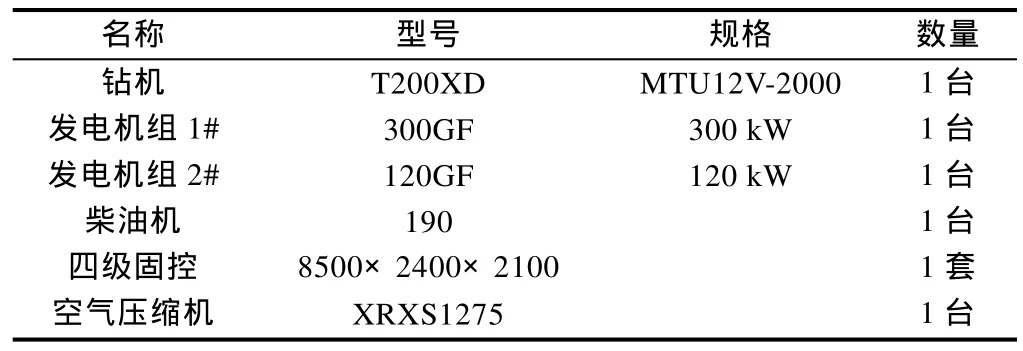

主要钻井设备如表3所示。钻井参数为:钻压30~50 kN,转盘转速60 r/min,螺杆转速180 r/min,排量20 L/s,泵压3 MPa。

表 4为仿生耦合 PDC钻头与邻井同层常规 PDC钻头的钻进数据,可以看出:仿生耦合PDC钻头的机械钻速约为常规PDC钻头的2.5倍,钻进同样深度可节省近 60%纯钻时间。本次现场试验使用仿生耦合PDC钻头,节约钻井成本7~10万元。照此计算,每年使用仿生耦合PDC钻头进尺10 000 m,可节约钻井成本220~314万元,经济效益显著。

表3 主要钻井设备

表4 仿生耦合PDC钻头与常规PDC钻头钻进数据

图 8为使用后钻头磨损情况,可以看出,仿生耦合 PDC钻头和常规 PDC钻头的胎体均完好,都可以再用,因此无法精确对比钻头的使用寿命。

图8 使用后PDC钻头

5 结论

将仿生耦合理论应用于PDC材料、结构和表面形态的设计中,以人类牙齿、贝壳、树木年轮等自然界生物为仿生原型,设计出仿生耦合 PDC。室内摩擦磨损实验结果表明:仿生耦合PDC的耐磨性和切削效率均优于常规PDC。

采用仿生耦合PDC钻头进行现场试验,并与邻井同层常规PDC钻头进行对比。结果表明:与常规PDC钻头相比,使用仿生耦合PDC钻头时钻进速度提高了约1.5倍,节省了钻井时间,降低了钻井成本,经济效益显著。

[1] 杨进, 严德, 田瑞瑞, 等. 深水喷射下表层导管合理钻头伸出量计算[J]. 石油勘探与开发, 2013, 40(3): 367-370.Yang Jin, Yan De, Tian Ruirui, et al. Bit stick-out calculation for the deepwater conductor jetting technique[J]. Petroleum Exploration and Development, 2013, 40(3): 367-370.

[2] 刘敏. 用于旋转定向系统的PDC钻头[J]. 石油勘探与开发, 2002,29(1): 122.Liu Min. PDC bit used for rotation directional system[J]. Petroleum Exploration and Development, 2002, 29(1): 122.

[3] Gao Ke, Sun Youhong, Ren Luquan. Design and analysis of ternary coupling bionic bits[J]. Journal of Bionic Engineering, 2008, 5: 53-59.[4] Gao Ke, Sun Youhong, Ren Luquan. Experimental investigation and optimum design of nonsmooth ratio of bionics impregnated diamond bit[J]. Journal of Jilin University: Engineering and Technology Edition,2009(3): 721-725.

[5] Xu Liang, Sun Youhong, Gao Ke. Efficient rock fragmentation mechanism analysis of impregnated diamond bionics bit[J]. Journal of Jilin University: Earth Science Edition, 2008, 38(6): 1015-1019.

[6] Wang Yunpeng, Ren Luquan, Yang Xiaodong, et al. Structure optimization design of bionics flexible unsmoothed surface[J].Transactions of the CSAE, 1999, 15(1): 33-35.

[7] Wang Shujie, Ren Luquan, Han Zhiwu, et al. The effect of nonsmooth of being creatures and its bionic applied research[J]. Journal of Agricultural Mechanization Research, 2005(1): 209-210, 213.

[8] 宣扬, 蒋官澄, 李颖颖, 等. 基于仿生技术的强固壁型钻井液体系[J]. 石油勘探与开发, 2013, 40(4): 497-501.Xuan Yang, Jiang Guancheng, Li Yingying, et al. A biomimetic drilling fluid for wellbore strengthening[J]. Petroleum Exploration and Development, 2013, 40(4): 497-501.

[9] Zhou Yingjie. Advances on special structure drilling development techniques in Shengli Oilfield[J]. Petroleum Exploration and Development, 2008, 35(3): 318-329.

[10] Gao Ke, Sun Youhong, Gao Runfeng, et al. Application and prospect of bionic non-smooth theory in drilling engineering[J]. Petroleum Exploration and Development, 2009, 36(4): 519-541.

[11] Ren Luquan, Yang Zhuojuan, Han Zhiwu. Non-smooth wearable surfaces of living creatures and their bionic application[J].Transactions of the Chinese Society of Agricultural Machinery, 2005,36(7): 144-147.

[12] Ren Luquan, Han Zhiwu, Li Jianqiao, et al. Effects of non-smooth characteristics on bionic bulldozer blades in resistance reduction against soil[J]. Journal of Terramechanics, 2002, 39(4): 221-230.

[13] 李世红, 付绍云, 周本濂, 等. 竹子: 一种天然生物复合材料的研究[J]. 材料研究学报, 1994(4): 188-192.Li Shihong, Fu Shaoyun, Zhou Benlian, et al. Bamboo: A kind of natural biological composites[J]. Journal of Materials Research,1994(4): 188-192.

[14] Anderson E J, MacGillivray P S, DeMont M E. Scallop shells exhibit optimizati riblet dimensions for drag reduction[J]. The Biological Bulletin, 1997, 192(3): 341-344.