高频直缝焊管内毛刺清除装置液压系统的分析与改进

吴鹏飞

(宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

0 前 言

内毛刺清除装置是保证焊管质量的关键设备,其良好运行关系到整个生产线能否正常工作。内毛刺清除质量稳定不仅可以提高焊管的质量,还可以减少生产线的停车次数,提升焊管的产量和成材率。2010年宝鸡石油钢管有限责任公司引进了1条年产30万t的高频焊管生产线,可生产φ114.3~219.1 mm, 壁厚 4.8~13.8 mm 的高端油套管管坯。该机组采用奥地利Linsinger公司铣边机、美国Abbey公司成型系统和飞锯以及美国Thermatool公司高频焊机等设备。但在生产中发现,该机组的内毛刺清除装置液压系统存在压力波动、温升过快等问题,影响生产的顺利进行。技术人员通过对现场的调研与数据分析,对原液压系统进行了改进。改进后的液压系统工作正常,性能稳定可靠。

1 内毛刺清除装置工作原理及存在问题

该高频焊管机组采用在线刀切削法清除内毛刺装置。把端部带有刀具的芯棒安装于精成型机架后的支座上,芯棒伸进高频直缝焊管的内侧,将刀头调整到与内焊缝相对应的位置及靠近高频直缝焊管内壁的高度进行工作。内毛刺清除装置是通过PLC控制液压系统,由2个液压缸的伸缩实现其动作。一个液压缸安装于内毛刺清除装置支座上,通过液压缸的伸缩可实现芯棒的升降;另一液压缸安装于芯棒的另一端,通过液压缸的伸缩可实现内毛刺的在线定尺切断。内毛刺清除装置结构如图l所示,主要由切断刀、芯棒、阻抗器、冷却管及切断油缸等组成。

图1 内毛刺清除装置结构简图

1.1 内毛刺清除装置液压系统工作原理

原液压系统采用1台定量齿轮泵提供动力源,主要由压油过滤器、回油过滤器、溢流阀和液压缸等组成,具有体积小、结构紧凑、液压元件少、制造成本低等特点。该系统压力21 MPa,工作流量18 L/min,油箱容量40 L,工作介质为46#抗磨液压油。其工作原理如图2所示。

图2 原内毛刺清除装置液压系统原理图

该液压系统中压力过滤器用来滤除可能侵入阀类元件的污染物,保护除泵以外的阀类元件。压力过滤器上设有压差发讯器,当滤芯被污染堵塞到进出口压差为0.5 MPa时,即发出开关信号,此时应清洗或更换滤芯,以达到保证系统安全的目的。单向阀防止系统中的流体冲击而影响泵的工作。溢流阀用来调节系统的工作压力。回油过滤器用来滤除油液流入油箱以前的污染物,为泵提供清洁的油液,并设置旁通阀、滤芯污染堵塞发讯器等装置,保护过滤器和液压系统的正常工作。

毛刺切断装置由液压缸驱动,固定剪刃安装于芯棒底部,动剪刃通过连杆安装于毛刺切断油缸上,通过PLC定时器控制其换向阀电磁铁每隔50 ms通断电一次,实现内毛刺的在线定尺切断。液压泵启动后,毛刺切断缸缩回。当芯棒升降换向阀电磁铁左位通电时,芯棒落下;右位通电时,芯棒升起;开车时,内毛刺芯棒升起,毛刺切断装置动剪刃往复运动,实现内毛刺的在线剪切。

1.2 存在问题

液压系统的正常工作是保证内毛刺清除质量的关键,但在生产初期,生产线运行一段时间后,常出现机组异常停车、内毛刺刮削质量不稳定等现象,通过现场调研与分析,发现主要存在以下几点问题。

(1)系统发热导致机组停车。溢流阀与泵并联,油泵输出的压力油只有一部分进入执行元件,多余的油经溢流阀流回油箱。因原系统未设计冷却器,溢流阀的压力和流量损失转化为热量,造成系统油温持续升高。液压油正常工作温度应控制在15~55℃,若油温过高,会造成油液粘度下降、泄露增加、执行元件爬行、油液氧化变质等现象,将严重影响系统的正常工作。系统运行1 h后,油箱温度超过60℃,系统发热严重,是导致机组强制停车的主要原因。

(2)方向阀的频繁换向引起的系统压力波动是造成内毛刺刮削质量不稳定的主要原因。内毛刺切断电磁换向阀每隔50 ms通断电一次,换向频繁,引起系统液压冲击,不仅会损坏密封装置和液压元件,还会产生噪声,有时冲击会使某些液压元件如压力继电器、顺序阀等产生误动作,影响系统的正常工作。

2 改进方案

针对上述问题,通过查询相关资料,确定了两种改进方案,具体方案如下。

(1)方案一。在原液压系统的基础上,进行如下改进:①安装回油冷却器,除了对已经发热的主系统回油进行冷却外,还将溢流阀与回油路并联,从而冷却溢流阀溢出的油液,这样就解决了因系统油温过高问题导致的机组异常停车问题;②在液压系统中增加单向阀和蓄能器,保持系统工作压力稳定,吸收和减少压力冲击,这样就解决了因系统压力波动,造成内毛刺刮削质量不稳定的问题。其液压原理如图3所示(图中虚线框中为增加项)。

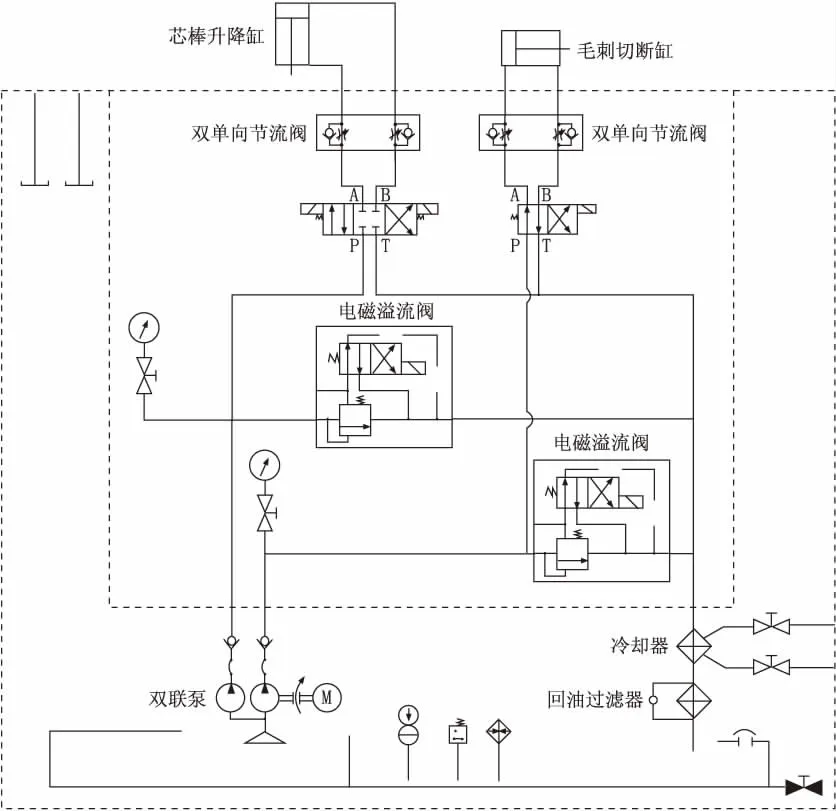

(2)方案二。在原液压系统的基础上,进行如下改进:①安装回油冷却器,除了对已经发热的主系统回油进行冷却外,还将溢流阀与回油路并联,冷却溢流阀溢出的油液,这样就解决了因为系统油温过高问题导致的机组异常停车问题;②将原来的齿轮泵更换成双联泵,采用双联泵供油的互不干扰回路,使两个执行元件在完成各自的动作时彼此互不影响,这就避免了因毛刺切断换向阀频繁换向引起系统压力波动,造成内毛刺刮削质量不稳定的问题。同时,在各支路中增加1组电磁溢流阀,当电磁阀在常态位时,系统卸荷,降低了泵的功率损耗。增加双单向节流阀是为了调节油缸运行速度。其液压原理如图4所示。

图3 按方案一改进后的液压系统原理图

图4 按方案二改进后的液压系统原理图

3 改进措施和效果

通过对上述两种方案的分析与比较,两种方案均在原液压系统上进行改进,都需增加冷却器,但方案一只需增加一组蓄能器和单向阀,结构简单,施工量小,改造成本低。方案二虽采用互不干扰回路,优于方案一,但增加了双联泵、电磁溢流阀、双单向节流阀等液压元件的采购成本,施工量相对较大。综上所述,决定按照方案一进行改进,改进后系统运行稳定,满足了工况使用要求。

4 结 语

(1)在线刀切削法是一种较为理想的内毛刺清除方法。但在生产过程中经常会出现内毛刺清除余高不稳定、刮偏等现象,刀具调整频繁。

(2)采用以上措施对内毛刺清除装置液压系统进行全面改进后,系统运行正常,有效地解决了因液压系统问题而出现停机、毛刺清除余高不稳定等现象。尤其方案二对内毛刺清除装置液压系统的设计与改进有一定的参考价值。

[1]赵子瑜.新编焊接钢管生产技术与质量检测标准汇编实用全书[M].北京:北京工业大学出版社,2006.

[2]西北工业大学机械原理及机械零件教研室.机械原理(第六版)[M].北京:高等教育出版社,2000.

[3]于恩林.焊管机组的研究与进展[M].北京:国防工业出版社,2006.

[4]刘克璋,国外直焊管毛刺清除技术与设备 [J].重型机械,1980(08):27-42.

[5]李壮云.液压气动与液力工程手册(上)[M].北京:电子工业出版社,2008.

[6]姜继海.液压与气压传动[M].北京:高等教育出版社2006.

[7]邵俊鹏,周德繁.液压系统设计禁忌[M].北京:机械工业出版社,2008.

[8]李松晶,从大成,姜洪洲.液压系统原理图分析技巧[M].北京:化学工业出版社,2009.

[9]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[10]岑军健.非标准机械设计手册[M].北京:国防工业出版社,2008.