基于数值计算的调距桨桨叶强度校核方法

汪宏,曾志威,曾志波

江苏科技大学船舶与海洋工程学院,江苏镇江212003

0 引 言

定距桨在设计条件下运行时,可以充分利用主机的功率来达到预期航速,且螺旋桨本身的效率亦为最佳,但在非设计工况下则不能充分发挥主机的功率。而调距桨是借助桨毂中的调距机构来改变桨叶的螺距,操纵性好,机动性高,即使是在非设计工况下仍能充分吸收主机的功率,效率较高,并且在不改变轴的旋转方向的情况下,其还能产生向后的推力。由此,调距桨被广泛应用于拖船、远洋渔船和破冰船等要求较高的船舶。

丁江明等[1]对调距桨锁轴工况拖桨阻力以及相应的水动力矩随螺距和进流速度的变化特性进行了数值计算,得出了不同工况下阻力与水动力矩的变化规律。孙海涛等[2]通过研究调距桨几何参数对水动力和空泡性能的影响,得出了纵倾对转叶力矩影响较大,盘面比对推力、效率、转叶力矩和空泡的影响均较显著的结论。杨辰等[3]对受推力、扭力、扭矩、离心力和螺栓预紧力联合作用下的某型舰船调距桨桨毂机构静强度进行有限元仿真分析,给出了桨毂中各零件在正常工况相互作用下的应力大小及分布,证明了螺纹的几何特征在强度校核中不能忽略。孙存楼等[4]采用CFD中的动网格技术数值模拟了调距桨调距过程中流场的变化情况,得出在正常调距过程中,桨叶的水动力性能与定螺距的情况相差较小。李坚波等[5]对调距桨不同工况下的水动力性能及水动力转叶力矩和离心转叶力矩进行了数值求解。

本文将首先发展桨叶结构强度计算方法,该方法是基于流体力学RANS 方程求解和结构力学有限元法的单向流固耦合[6],并以MAU4-54 桨为算例来验证该方法的合理性。然后,采用此方法对所设计的调距桨进行强度分析,并与CCS 校核规范进行比较。

1 螺旋桨强度计算方法与验证

1.1 敞水性能的数值计算

利用基于有限体积法的计算流体力学程序求解RANS 方程。对于数值计算方法,选用SST k-ω湍流模型、单旋转坐标系模型[7],利用控制方程和相应的边界条件求解螺旋桨三维粘性不可压湍流流场。

关于边界条件,桨模中心与坐标原点重合。将圆柱体区域的进流边界设置为速度入口,出口边界设置为压力出口,桨叶与桨毂设置为无滑移壁面,两个周向侧面设置为旋转周期性边界。设置计算流域绕Z 轴以角速度1 200 r/min 旋转。

对于计算域和网格划分,选取单个桨叶所在的单通道为计算域,即90°圆柱体。计算域长16D,半径为6D,进口至桨模中心的距离为5.5D,出口至桨模中心的距离为10.5D(D 为桨模直径)。为准确模拟桨叶周围的流场,桨叶和桨毂表面网格为0.01D,周围流域采用非结构化网格、远场流域采用结构化网格进行划分。

选取某散货船的设计桨MAU4-54 桨[8]为计算对象,以验证本文发展的结构强度有限元方法的正确性。实桨直径为4.78 m,0.7R 处的螺距比为0.682 5,毂径比为0.18,纵倾角8°。水动力压力系数计算在模型状态下进行,桨模直径取为0.239 m,桨模与实桨之比为1∶20。用MATLAB 编程获取桨的三维型值,在Pro/E 软件中建立几何模型,利用FLUENT 软件进行敞水性能数值计算。通过将计算所得的敞水性能曲线与插值所得到的试验结果进行比较,发现推力系数KT与扭矩系数KQ的误差最大不超过5%,其中,在设计工况下KT与KQ的误差分别为4.22%与2.63%。由图1 可看出,螺旋桨水动力参数的计算结果与从图谱中插值得到的试验结果吻合较好。同时,在FLUENT软件中提取桨叶在设计工况下时桨叶表面网格节点的压力系数[9]。

1.2 实桨有限元强度校核

将桨叶实体几何模型导入ANSYS 结构静力分析模块[10]中,并采用四节点四面体单元对桨叶实体进行网格划分,网格尺寸为0.01D,四面体单元数为40 194,节点数为9 498,生成的有限元网格模型如图2 所示。利用SURF154 表面效应单元对桨叶叶背和叶面进行网格覆盖,以获取插值所需要的有限元单元数据,提取面单元信息和节点编号以及对应的三维坐标。桨叶材料为铝镍青铜,材料的机械性能如表1 所示。

图2 MAU4-54 桨叶有限元模型Fig.2 Finite element model of the MAU4-54 blade

表1 螺旋桨材料机械性能Tab.1 Propeller mechanical properties of materials

采用有限元法的关键是确定桨叶的水动力载荷分布。为在TECPLOT 软件中进行压力系数插值,本文先将ANSYS 中的单元和节点信息整理成TECPLOT 软件中的有限元数据格式,然后将整理好的文件添加到TECPLOT 软件中,生成网格模型,之后,再利用软件中的插值功能将FLUENT 中计算出的压力系数插值到ANSYS 有限元网格节点上,最后,把得到的插值后的压力系数与FLUENT计算出的压力系数进行对比,如图3 所示,发现两者的压力系数分布吻合较好。

图3 插值结果比较Fig.3 Comparison of interpolated pressure coefficients

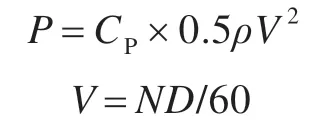

为了将水动力载荷加载到桨叶实体表面节点上,先将所得到的压力系数按下面的定义转化成有限元节点压力,即

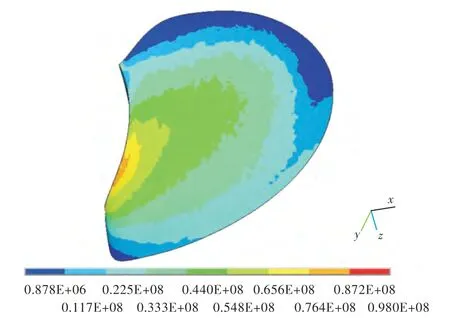

式中:P 为实桨桨叶表面节点压力,Pa;CP为实桨表面压力系数,按照相似定律,与对应模型的表面压力系数相等;ρ 为流体密度,取为1 026.07 kg/m3;V 为参考速度,m/s;N 为螺旋桨转速,r/min;D 为螺旋桨直径,m。单元压力取3 个节点压力的平均值,然后把平均后的单元压力编制成APDL 程序加载到桨叶表面节点上。同时施加离心力载荷,桨叶叶根面采用固定端约束。经加载后的压力分布如图4 所示。

图4 MAU4-54 桨叶加载后的压力云图Fig.4 The pressure contours when loaded with MAU4-54 propeller

计算所得的位移云图和等效应力云图分别如图5 和图6 所示。计算的最大应变位于桨叶叶梢附近,其值为9.1 mm(图中放大了10 倍);最大等效应力位于桨叶根部附近,其值为66.3 MPa,故安全系数为9.5。校核结果约接近于文献给出的安全系数10[8],证明本文的计算方法是合理的。

图5 MAU4-54 桨叶变形云图Fig.5 The contours of distortion with MAU4-54 propeller

图6 MAU4-54 桨叶等效应力云图Fig.6 The equivalent stress contours of MAU4-54 propeller

2 调距螺旋桨结构强度分析

本文以某沿海巡逻艇为例进行分析。该艇为双桨,主机功率2×809 kW,转速2 100 r/min,减速比2.037,最大航速可达25.08 kn[11]。用JDC3-65图谱进行机桨匹配重新设计,设计工况取最大航速,得出的图谱设计结果如表2 所示。

表2 图谱设计结果Tab.2 Results of charts design

采用CCS 规范[8]对最大航速工况下的调距桨进行强度校核,0.35R 处的厚度要求为36 mm(标准厚度为31.4 mm),0.60R 处的厚度要求为18.5 mm(标准厚度为20.4 mm)。规范校核结果表明,JDC3-65 图谱设计的调距桨在0.35R 叶切面处需要加厚。采用梢部厚度0.003 5D 与0.35R 处的厚度(36 mm)进行线性插值来得到其他叶切面厚度。采用第1 节中建立的强度计算方法分别对在最大航速设计工况和系柱工况下的调距桨进行强度分析。

2.1 敞水性能数值计算

采取上述求解RANS 方程的桨模敞水性能数值计算方法对所设计的调距桨进行水动力数值计算。桨模直径取为0.234 m,桨模与实桨之比为1∶4,将所得到的计算结果与插值得到的实验结果进行比较,发现误差在5%以内,对于设计工况下的调距桨,其推力系数KT和扭矩系数KQ误差分别为3.45%与1.61%,如图7 所示。

图7 螺旋桨敞水性能曲线Fig.7 Propeller open water performance curves

2.2 设计工况下的强度校核

在设计工况下,调距桨的转速为1 032 r/min。进行有限元网格划分时,网格尺寸为0.005D,四面体单元数为142 887,节点数为31 543,划分的有限元网格模型如图8 所示。进行加载后的压力分布如图9 所示。计算所得的最大应变发生在叶梢附近,其值为1.5 mm,如图10 所示;最大等效应力位于叶根部且靠近导边约1/3 处,其值为73 MPa,如图11 所示。螺旋桨的机械性能如表1 所示,计算得到的安全系数为8.6。根据水面舰船螺旋桨的安全系数推荐值为8 的强度标准[8],设计的调距桨在最大航速工况下满足强度要求,这与CCS 规范一致。

图8 桨叶有限元模型(设计工况)Fig.8 Finite element model of the blade(designed condition)

图9 加载后的压力云图(设计工况)Fig.9 The pressure contours when loaded(designed condition)

图10 变形云图(设计工况)Fig.10 The contours of distortion(designed condition)

图11 等效应力云图(设计工况)Fig.11 The equivalent stress contours(designed condition)

2.3 系柱工况下的强度校核

当调距桨在设计系柱工况下时,主机将最大转矩提供给螺旋桨进行旋转,以产生最大的推力。对于调距桨在最大航速工况下的设计螺距,其系泊推力系数为0.540,扭矩系数为0.091 4,吸收最大转矩时主机功率为793 kW,螺旋桨的转速为624 r/min,产生的系柱推力为46 338 N。通过敞水数值计算,得到KT与KQ的误差分别为3.49%和1.98%。加载后的压力分布如图12 所示。进行有限元计算所得的最大变形发生在叶梢附近,其值为2.1 mm,如图13 所示;最大等效应力发生在叶根部且靠近导边约1/3处,其值为98 MPa,如图14所示,故安全系数为6.4。对于舰船经常使用部分马力的情况,安全系数可取较小值6,因此计算结果满足强度要求。

图12 加载后的压力云图(系柱工况)Fig.12 The pressure contours when loaded(bollard condition)

图13 变形云图(系柱工况)Fig.13 The contours of distortion(bollard condition)

图14 等效应力云图(系柱工况)Fig.14 The equivalent stress contours(bollard condition)

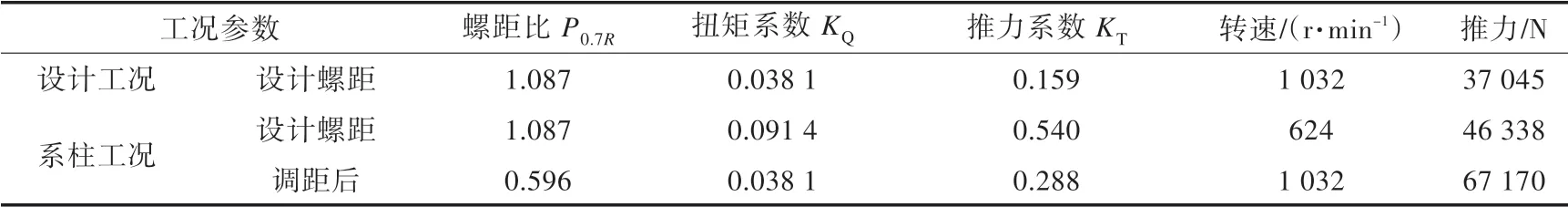

调距桨在最佳系柱工况下能够产生最大的推力,这是调距桨的最大优点之一。根据主机的特性,在保证调距桨扭矩与设计工况相等的情况下,可通过旋转桨叶位置来使其发出最大推力。经插值后,计算得出桨叶绕旋转轴线向螺距减小方向转过11.3°时会达到最佳系柱状态。在系柱状态下,调距前、后的水动力参数对比如表3 所示。

由表中可看出,调距桨在吸收主机全部功率的情况下,推力较设计螺距下的系柱工况增加了45%。通过敞水数值计算得到的KT与KQ的误差分别为4.27%和8.22%,误差主要来源于桨叶与桨毂交界面的近似处理。加载后的压力分布如图15所示。进行有限元计算所得的最大变形发生在叶梢附近,其值为2.5 mm,如图16 所示;最大等效应力发生在叶根部且靠近导边约1/3 处,其值为117 MPa,如图17 所示,故安全系数为5.4,不满足强度要求。

表3 调距前后结果对比Tab.3 Results contrast of designed and adjusted pitches

图15 加载后的压力云图(最大推力工况)Fig.15 The pressure contours when loaded(maximum thrust condition)

图16 变形云图(最大推力工况)Fig.16 The contours of distortion(maximum thrust condition)

图17 等效应力云图(最大推力工况)Fig.17 The equivalent stress contours(maximum thrust condition)

用Pro/E 软件对调距后的桨叶进行反解,得到0.35R 与0.6R 处的螺距、弦长、厚度及0.7R 处的螺距,然后再用CCS 规范对其进行强度校核,得到0.35R 处的厚度要求为45.1 mm(实桨厚度为36.6 mm),0.60R 处的厚度要求为21.6 mm(实桨厚度为23.6 mm),可见,0.35R 处厚度相差23.2%。由计算结果可以看出,桨在最佳系柱工况下,CCS规范校核结果不满足强度要求,两种校核方法得出的结果一致。

后续工作需要调整桨叶厚度,即反解调距后的螺旋桨,得出各叶切面二维型值及弦长、螺距、厚度等参数,重新建立几何模型,然后再利用单向流固耦合有限元法进行强度分析,以使桨在许用应力下满足强度要求。

3 结 语

本文首先采用单向流固耦合CFD 方法和有限元方法对螺旋桨结构强度进行计算分析,通过与文献推荐的安全系数进行比较,验证了方法的合理性。然后,采用该方法在设计工况和系柱工况下对设计的调距螺旋桨进行结构强度分析,同时与规范校核进行比较,发现两者结果一致。计算结果表明:

1)本文建立的螺旋桨强度计算分析方法是合理的,可为船舶螺旋桨强度设计提供数值分析手段。

2)通过将不同工况下调距桨的强度分析结果与规范结果进行比较,表明本文建立的方法可为调距桨的强度设计提供更加全面、详细的信息。

3)由于在不同工况下调距桨是通过调距来达到最佳性能,而对于非设计工况下对应螺距下的强度分析则还有待进一步的研究,包括倒车状态。

[1]丁江明,王永生,黄斌. 调距桨锁轴拖带工况最小拖桨阻力和水动力矩[J].上海交通大学学报,2012,46(3):423-429.DING Jiangming,WANG Yongsheng,HUANG Bin.Re⁃search on minimum additional drag and hydrodynamic moment of locked controllable pitch propeller[J]. Jour⁃nal of Shanghai Jiaotong University,2012,46(3):423-429.

[2]孙海涛,熊鹰,张可. 调距桨几何参数对水动力性能影响研究[J]. 武汉理工大学学报(交通科学与工程版),2013,37(1):140-143,148.SUN Haitao,XIONG Ying,ZHANG Ke. Influence of geometric parameters on the hydrodynamic perfor⁃mance of controllable pitch propellers[J]. Journal of Wuhan University of Technology(Transportation Sci⁃ence& Engineering),2013,37(1):140-143,148.

[3]杨辰,王晓军,胡举喜,等.调距桨桨毂机构静强度的有限元仿真分析[J].船舶工程,2012,34(5):30-34.YANG Chen,WANG Xiaojun,HU Juxi,et al. Finite el⁃ement analysis of static strength of hub mechanism of CPP[J].Ship Engineering,2012,34(5):30-34.

[4]孙存楼,王永生,李坚波.基于CFD 的调距桨调距过程桨叶水动力性能研究[J]. 哈尔滨工程大学学报,2010,31(2):149-153.SUN Cunlou,WANG Yongsheng,LI Jianbo. Using CFD to analyze the hydrodynamic performance of con⁃trollable pitch propeller blades during pitch adjust⁃ments[J]. Journal of Harbin Engineering University,2010,31(2):149-153.

[5]李坚波,王永生,孙存楼. 可调距螺旋桨转叶力矩的数值计算[J].中国水运,2008,8(12):12-14.

[6]陈汇龙,刘玉辉,赵斌娟,等.基于流固耦合上游泵送机械密封的变形分析[J]. 江苏大学学报(自然科学版),2014,35(1):25-28.CHEN Huilong,LIU Yuhui,ZHAO Binjuan,et al. De⁃formation analysis of upstream pumping mechanical seals based on one-way fluid-solid coupling[J]. Jour⁃nal of Jiangsu University(Natural Science Edition),2014,35(1):25-28.

[7]姚震球,高慧,杨春蕾. 螺旋桨三维建模与水动力数值分析[J].船舶工程,2008,30(6):23-26.YAO Zhenqiu,GAO Hui,YANG Chunlei. 3D model⁃ing and numerical analysis for hydrodynamic force of propeller[J].Ship Engineering,2008,30(6):23-26.

[8]盛振邦,刘应中.船舶原理(下册)[M].上海:上海交通大学出版社,2004.

[9]李坚波,王永生,孙存楼. 大侧斜螺旋桨桨叶应力分析[J].中国造船,2009,50(4):1-6.LI Jianbo,WANG Yongsheng,SUN Cunlou. Stress analysis of highly skewed propeller blades[J]. Ship⁃building of China,2009,50(4):1-6.

[10]张朝晖. ANSYS 12.0 结构分析工程应用实例解析[M].北京:机械工业出版社,2010.

[11]曾志波,丁恩宝,唐登海. 基于BP 人工神经网络和遗传算法的船舶螺旋桨优化设计[J]. 船舶力学,2010,14(1/2):20-27.ZENG Zhibo,DING Enbao,TANG Denghai. Ship pro⁃peller design optimization based on BP neural net⁃work and genetic algorithm[J]. Journal of Ship Me⁃chanics,2010,14(1/2):20-27.