过热器壁温超温原因分析及防范措施

丁佳成

(神华国华徐州发电有限公司,江苏 徐州 221166)

1 设备概况

某电厂1 000 MW机组锅炉是3 099 t/h超超临界参数变压运行的螺旋管圈直流炉,单炉膛塔式布置、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊构造、露天布置。该炉采用中速磨煤机正压直吹式制粉系统,配置6台中速磨煤机(5台运行,1台备用)。

煤粉燃烧器按高度方向分3组,最上面1组燃烧器是分离燃尽风(SOFA),分6层风室;下面2组是煤粉燃烧器,每组风箱有6层煤粉喷嘴,对应3台磨煤机。煤粉燃烧器采用典型的LNTFS(直流式四周布置)方式,在煤粉喷嘴四周布置有燃料风(周界风),每台磨对应的相邻2层煤粉喷嘴之间布置有1层燃油辅助风喷嘴,每台磨对应相邻2层煤粉喷嘴的上方布置了1个组合喷嘴。在主风箱上部设有2层紧凑燃尽风(CCOFA),将部分二次风送入炉膛。设计的一次风率为16.6 %,二次风率为80.1 %(其中SOFA风为23 %,CCOFA风为4 %,周界风为16.6 %)。锅炉水冷壁为气密式鳍片管,由螺旋管水冷壁和垂直管水冷壁2部分组成,在炉膛燃烧区域采用螺旋管水冷壁,用以减少炉管热偏差;在烟道区域采用垂直管水冷壁,用以简化炉体结构。

锅炉上部沿着烟气流动方向依次布置有一级过热器、三级过热器、二级再热器、二级过热器、一级再热器、省煤器。锅炉过热蒸汽温度设计值为605 ℃,由于投产初期未进行燃烧调整优化及控制系统优化,运行人员对超超临界机组运行操作不熟悉,导致三级过热器部分出口管壁温存在超温现象(限值为631 ℃);而实际运行中控制的过热蒸汽温度约为592 ℃,远低于设计值,对机组的安全性、经济性影响较大。

2 过热器壁温超温事故经过

查阅过热器壁温超限期间的负荷、壁温和排烟温度的变化曲线,发现过热器壁温超温期间机组负荷较低(500~700 MW);正常情况下过热器壁温不应超温;但在约2.5 h时间内,排烟温度持续上升,过热器壁温出现明显的7个尖波,其中尤其以第3次超温持续的时间最长(40 min),直到第4个尖波一直处于超温状态。

过热器壁温超温前工况为:AGC(自动发电控制系统)投入,负荷由900 MW降至700 MW的过程中,1,2,3,5号制粉系统运行;6号磨停用前吹扫过程中给煤机停运,4号磨煤机检修结束,未恢复。

7次过热器壁温超温情况如下。

(1) 11:50,1号给煤机断煤,经疏通无效后启动备用的6号给煤机。期间AGC投入,负荷由650 MW升至670 MW,煤量由262 t/h最高升至299 t/h后降至244 t/h,水煤比由正常时的7.29最低降至6.08。由于协调控制系统的超调作用与制粉系统停运抽粉的因素叠加,造成第1个超温尖波出现。虽然采取加大减温水量的方法(流量由79 t/h升至177 t/h),但是过热器壁温仍不断升高,由610 ℃升至630 ℃。期间排烟温度由122 ℃升至126 ℃。

(2) 解除AGC以稳定负荷,待壁温下降后(最低至618 ℃),再次投入AGC,负荷随即由650 MW升至690 MW,煤量由266 t/h最高升至316 t/h后降至261 t/h。在这期间1号磨煤机保持通风,风量约为140 t/h,2,3,5,6号制粉系统为运行状态。为稳定燃烧,启动4号制粉系统,停运6号制粉系统。上层制粉系统运行及底层磨通风使得炉膛火焰中心抬高,由于协调控制系统的超调作用引起温度升高,启、停制粉系统加剧了超温,3重因素共同作用使过热器壁温最高升至634 ℃,水煤比最低降至6.16,排烟温度由126 ℃升至133 ℃。

(3) 12:30,2号磨煤机因热风调节门卡涩造成出口温度高而跳闸,1号磨因失去点火能量跳闸,机组燃料RB(快速减负荷)动作;启动6号给煤机,过热器壁温逐渐升至638 ℃。为了降低该壁温,采用降负荷(由650 MW逐渐降至550 MW)、调整二次风(开大SOFA二次风,减少最下层二次风)、降低上层磨煤机出力等方法进行调整,但整个过程中2台跳闸的磨煤机始终保持通风,导致过热器壁温居高不下,排烟温度由133 ℃升至138 ℃。

(4) 13:14,停运6号磨煤机、启动2号磨煤机,以降低火焰中心高度,进而降低主汽温及过热器壁温。但2号磨跳磨时残余煤粉及6号磨停磨抽粉的共同作用使壁温持续升高。13:18,过热器壁温最高升至645 ℃,排烟温度由138 ℃升至144 ℃。

(5) 13:21—13:24,机组负荷由550 MW升至590 MW,给煤量由228 t/h最高升至276 t/h后降至241 t/h,水煤比最低至6.16,过热器壁温最高至640 ℃,排烟温度由144 ℃升至148 ℃。

(6) 13:48,2号磨煤机因热风调节门卡涩造成2号磨出口温度高跳闸,底层大量一次冷风使得火焰中心升高,又由于停磨抽粉的作用,二者互相影响导致过热器壁温最高升至639 ℃。

(7) 14:05,在过热器壁温仍超温的情况下启动2号磨煤机,大量残余煤粉进入炉膛使该壁温最高升至638 ℃。

3 过热器壁温超温原因分析

通过上述对锅炉过热器壁温严重超温事件的分析可知,其影响因素主要包括以下3点:

(1) 制粉系统异常,给煤机断煤、热风门卡涩引起磨煤机跳闸;

(2) 燃烧调整不当,导致机组严重偏离正常运行工况,主要体现在对磨煤机一次风停运控制上;

(3) 协调控制系统性能差,超调严重,造成水煤比失调。

其中,制粉系统异常属于不可控因素,可通过设备治理来降低其发生的可能性。因此,下面主要对后2个因素进行分析。

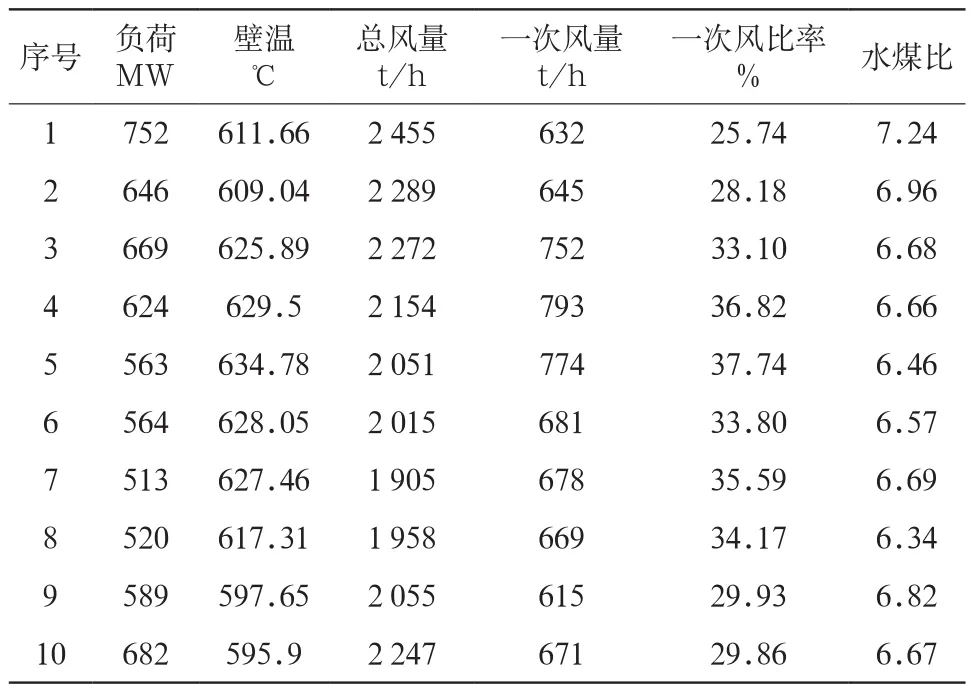

表1为此次锅炉过热器壁温严重超温过程的相关数据。为减少数据波动对分析的影响,取每0.5 h的平均值分析壁温变化趋势。其中第1,2项为壁温超温发生前数据,第3~7项为壁温超温过程中数据,第8~10项为壁温超温后期恢复正常运行数据。根据这些数据分别做出壁温-风量变化趋势曲线(见图1)和壁温-水煤比变化趋势曲线(见图2),并分析如下。

表1 过热器壁温超温过程相关数据

(1)燃烧调整不当导致制粉系统偏离正常运行工况,这对过热器超温影响巨大,尤其在低负荷情况下更是如此。如图1所示,整个超温过程负荷相对较低且呈下降趋势,总风量下降,一次风量上升,导致过热器壁温居高不下。同时由表1数据可知,一次风比率偏高,尤其在超温阶段,均保持在30 %以上,远大于设计的一次风比率。此次锅炉过热器严重超温的一个根本原因是没有及时关闭停运的磨煤机的冷风门,以致大量的冷风从底部进入炉膛;因总风量一定,二次风相对减少,在抬高火焰中心的同时,使燃烧推迟,对流受热面吸热增加,因而导致主汽温、过热器壁温、排烟温度升高。

(2) 由图2可知,水煤比失调对壁温影响明显,在同样负荷及燃烧条件下,水煤比降低,单位介质的吸热量增加,水冷壁出口蒸汽温度升高;但炉膛部分总吸热量减少,炉膛出口温度升高,对流受热面吸热增加,过热蒸汽温度升高,过热器壁温升高,排烟温度升高。图中7~8期间水煤比降低,壁温也降低,其原因是底层磨煤机启动,虽然水煤比降低,但风量变化不大,炉膛火焰中心下降,锅炉燃烧回复正常工况,所以壁温会持续下降,趋于正常。

图1 壁温-风量变化趋势曲线

图2 壁温-水煤比变化趋势曲线

4 防止过热器壁温超温的措施

为防止锅炉过热器壁温超温,应注意以下3点。

(1) 保持正常燃烧工况,磨煤机及风门挡板与负荷相适应。对于1 000 MW机组,一般在负荷低于750 MW时保持4台磨煤机运行。负荷低于550 MW时保持3台磨煤机运行,严禁停运磨煤机长期通风,否则会引起排烟温度升高。

(2) 保持合适的水煤比。注意隐性的水煤比失调,包括停磨时抽粉及跳闸磨的投运,这些均会在在短期内造成实际进入炉膛的煤量增加,从而引起汽温、壁温波动。

(3) 运行人员养成良好的操作习惯。投停制粉系统是最平常也是最容易忽视的引起超温的操作,在高负荷工况下尤其要注意。如投下层磨停上层磨,从长期来看是降低火焰中心,有利于减少超温现象发生,但在汽温、壁温已经到最高限值工况时要慎重,需待温度下降一定裕度后再进行操作。

1 王洪涛,王信强.过热器超温问题的研究[J].华北电力技术,2007(11).

2 李长锁.锅炉运行调整如何加强对过热器的保护[J].电力安全技术,2012(4).