Φ460 mm PQF三辊连轧管机组的工艺装备优化及生产实践

王旭午,杨为国,徐福昌,夏克东,柏广杰

(烟台宝钢钢管有限责任公司,山东烟台265500)

Φ460 mm PQF三辊连轧管机组的工艺装备优化及生产实践

王旭午,杨为国,徐福昌,夏克东,柏广杰

(烟台宝钢钢管有限责任公司,山东烟台265500)

介绍了针对高合金钢钢管的生产工艺特点,对Ф460 mm PQF三辊连轧管机组的工艺布置、工艺参数及设备结构等所做的优化设计、改造及其应用效果。生产实践证明:对该机组所做的优化措施合理有效,满足了高合金钢钢管的生产要求;尤其是设计阶段对主轧线能力的优化提高,避免了因轧制能力不足而出现高合金钢钢管轧制困难的情况发生。

PQF三辊连轧管机组;Ф460 mm;工艺装备优化;高合金钢钢管;薄壁管

为满足我国高合金钢无缝钢管的市场需求,烟台宝钢钢管有限责任公司(简称烟台宝钢)于2008年开始建设了Ф460 mm PQF三辊连轧管机组,设计年产能52万t,并配套建设了年产25万t的连续热处理线1条,年产14万t的管加工线1条,高压锅炉管精整线及一般管精整线各1条。烟台宝钢将该机组产品定位于大直径、高合金钢精品钢管的生产,产品合金含量较高,因此在采用PQF三辊连轧管技术的基础上,按照高合金钢钢管生产要求,对主轧线工艺参数及设备又做了进一步优化,使其成为有利于生产高合金钢无缝钢管的先进机组。

本文将对该Ф460 mm PQF三辊连轧管机组的工艺装备优化及其高合金钢钢管的生产实践进行介绍。

1 产品大纲

Ф460 mm PQF三辊连轧管机组设计年产能52万t,产品规格Φ219~457 mm×5.9~55 mm,管坯规格Φ300(310),370(380),430(450)mm;可生产钢管品种包括高合金钢石油套管、高压锅炉管、管线管等,核心钢管品种为超级13Cr、2Cr13高合金钢套管,P5、P91高合金钢锅炉管和TP304不锈钢钢管等。

2 机组工艺控制保证系统

Ф460 mm PQF三辊连轧管机组采用德国SMS Meer公司设计的先进的工艺控制系统,包括工艺过程控制系统(PSS)、辊缝自动控制系统(HCCS)和在线监测质量保证系统(QAS)。从目前生产情况来看,上述系统运行平稳,数据采集比较精确,对保证产品质量起到了不可或缺的作用。

脱管机后配置的IMS(13通道)系统,能够在线实时监测钢管13个沿纵向截面的壁厚变化规律。同时可以计算出所有测量点最大壁厚、最小壁厚及平均壁厚,也可以计算出偏心率,分析出穿孔机和连轧管机对钢管壁厚不均的影响程度。

3 工艺装备优化

针对高合金钢钢管的生产工艺特点,烟台宝钢与设备供应商(德国SMS Meer)及工程设计院(中冶京诚工程技术有限公司)共同对工艺布置、工艺参数及设备结构在以下方面做了进一步优化。现将其改进情况及实际应用效果介绍如下。

3.1 管坯分段锯布置

管坯分段锯采用了奥地利MFL公司制造的圆盘锯,锯片为硬质合金镶齿锯片。根据管坯合金含量的不同采用不同类型的锯片及锯切参数。目前按照低合金钢及碳钢钢管分段的效率要求,设计了3台锯机,并列布置,并且预留了第4台锯机的位置,以满足大批量生产高合金钢钢管的锯切要求。

3.2 管端定心机在线布置

管端定心有利于改善管坯在穿孔过程的咬入,同时可以改善穿孔毛管头尾的壁厚精度,为此,在线布置安装了头尾定心机各1台。从实际效果来看,管坯经过定心确实起到了改善穿孔咬入的效果;但是,由于空间限制,在线设备布局比较拥挤,存在定心机辅助设备稳定性不高,节奏较慢,跟不上正常生产节奏的问题。由此看来,同类型机组采取定心设备并线布置具有一定的合理性。

3.3 穿孔机前台优化

穿孔机前台采用预旋转装置,使管坯在穿孔机咬入时边旋转边前进,有利于管坯的咬入。但是,通常管坯在咬入过程中甩动较严重,管坯预旋转装置工作环境恶劣,故障较多。为解决这一问题,在设计过程中采取了一些优化措施,例如将链条传动改为皮带传动,增加了氧化铁皮疏通及遮挡装置等,提高了预旋转装置的可靠性。从实际效果来看,设备稳定,应用较好;尤其当穿孔辊老化或穿制Φ450 mm大直径管坯时,若不启用管坯预旋转功能,不咬入现象明显增多。

3.4 穿孔机能力优化

在穿孔机能力验算过程中发现,穿孔机生产高合金钢钢管时,负荷能力不足,因此采取了以下增加穿孔机咬入能力和负载能力的措施。

(1)穿孔机主减速箱的减速比从5提高到6,在主电机转速为355 r/min时,穿孔机轧辊转速从71 r/min降低至59 r/min,同时穿孔机轧辊喉颈尺寸由Φ1 450 mm增大到Φ1 500 mm,提高了高合金钢管坯的咬入能力。

(2)穿孔机的主电机功率由6 500 kW增大至7 800 kW,穿孔机主减速比从5增大至6,这样穿孔机的最大轧制力矩从2 256 kN·m增大到3 156 kN·m,其允许轧制力矩增大了40%,同时加大了主传动轴直径,从而满足了高合金钢钢管的轧制负荷要求。

从实际应用效果看,穿孔机能力的加大,避免了生产高合金钢钢管过载的风险。在轧制TP304钢Φ430 mm×34 mm毛管时发现,实际轧制力矩达到2 200 kN·m,轧制力矩约是同规格20钢的2倍,达到了优化之前的最大轧制负荷要求。

3.5 防氧化剂喷撒技术

毛管内壁氧化铁皮的去除及防氧化剂的喷撒对钢管内表面质量及连轧管机的轧制负荷有着直接影响,尤其高合金钢钢管更加重要。烟台宝钢防氧化剂喷撒设备由德国PNEUMOTEC公司设计制造,该设备主要特点是防氧化剂喷撒均匀且计量准确。其喷嘴设计非常简单,结构形式为圆饼状(图1),中间开一中心锥形通孔,围绕中心锥形孔周围开了8个与圆饼中心线呈一定角度的通孔。工作原理是:防氧化剂粉末由中心通孔喷出,同时氮气由8个通孔喷出,氮气呈螺旋方式前进,将防氧化剂粉末弥散地附着在穿孔毛管内壁上。同时采用德国Phosphatherm公司提供的3950F防氧化剂,与传统使用的硼砂相比环境有较大改善,且对人体基本没有伤害。

3.6 连轧管机能力优化

为防止PQF连轧管机轧制高合金钢钢管的过载现象,加大了第2~3机架的轧制力及主传动电机功率。原设计最大轧制力为5 000 kN,经过改进将轧制力提高到6 000 kN,随之提高了连轧管机架的刚度,以满足提高轧制力的要求。

图1 防氧化剂喷撒装置喷嘴结构示意

Φ460 mm 5机架PQF连轧管机组各机架的功率分别为800 kW×3,1 000 kW×3,1 000 kW×3,800 kW×3,400 kW×3,与原设计比较,第2机架和第3机架各辊的传动电机功率增加了200 kW。

在轧制Φ355 mm×16 mm TP304不锈钢钢管时,最大轧制力达到4 950 kN,接近原设计的最大轧制力,约是同规格碳钢钢管轧制力的1.8倍。若轧制更薄壁厚的不锈钢钢管,轧制力还会进一步增加。设计优化时若不增加轧制力,生产薄壁不锈钢钢管就会很困难。

3.7 连轧管机芯棒规格的优化

连轧管机芯棒造价昂贵。该Φ460 mm PQF连轧管机原设计芯棒规格为35种,若在投产前一次性配齐,所需资金巨大。经过壁厚精度计算分析认为,在满足标准壁厚精度要求的前提下,可以减少芯棒的规格,所以芯棒规格由35种减少为27种,节约芯棒一次性投入4 000~5 000万元。

3.8 脱管机、定(减)径机

Φ460 mm PQF三辊连轧管机组最初设计成品规格范围为Φ244.5~457.0 mm,Φ457.0 mm规格的壁厚为17.9 mm以上,不经过定(减)径机而直接由脱管机出成品,脱管机的轧辊理想直径为850 mm,进脱管机的荒管直径为477 mm。优化后,机组产品外径规格拓宽至219.1~457.0 mm,对Φ457 mm规格来讲,壁厚增加了9.5~17.9 mm的规格产品,且全部经过定(减)径机出成品,脱管机的轧辊理想直径也相应改为950 mm,进脱管机的荒管直径改为482 mm。

定(减)径机机架数目由10机架变更为12机架,满足了外径规格拓展至219.1 mm的需要,在后期实际生产中还成功开发了Φ206 mm产品。为满足Φ457 mm钢管定径要求,定(减)径机轧辊理想直径也由850 mm增加为950 mm。

定(减)径机机架采取抽轴换辊方式,可以实现不拆卸机架就能进行换辊的功能。实践证明:因机械装配精度的影响,轧辊在原机架原位置装配勉强满足孔型精度的要求,如果轧辊换位置换机架装配,孔型精度无法满足要求;然而,定(减)径机机架采取抽轴换辊方式可以大大提高机架拆辊及装辊的效率。

3.9 管排锯

配置了4台奥地利MFL公司制造的钢管切头分段圆盘锯,锯片为硬质合金镶齿锯片。一般厂家管排锯的布置为两两串联、然后并联布置,但是考虑到锯切高合金钢钢管时,锯片寿命相对下降,锯片更换相对频繁,若采用一般布置方式,更换锯片时,与之串联的另一台锯机便不能工作;因此,为提高锯切效率,改为4台锯机全部并联布置。

4 生产实践

4.1 生产概况

2011年4月28日,Ф460 mm PQF三辊连轧管机组首次轧制20钢Φ325 mm×14 mm规格钢管,一次性轧制成功。目前,机组正常生产时,轧制节奏已经达到设计指标。

Ф460 mm PQF三辊连轧管机组的产品定位于高合金钢精品钢管,试生产期间完成了碳钢、5Cr、9Cr、13Cr钢及18-8型奥氏体不锈钢的全流程生产试制,并达到了产品标准的要求。

4.2 生产质量

4.2.1 拉凹及撕破

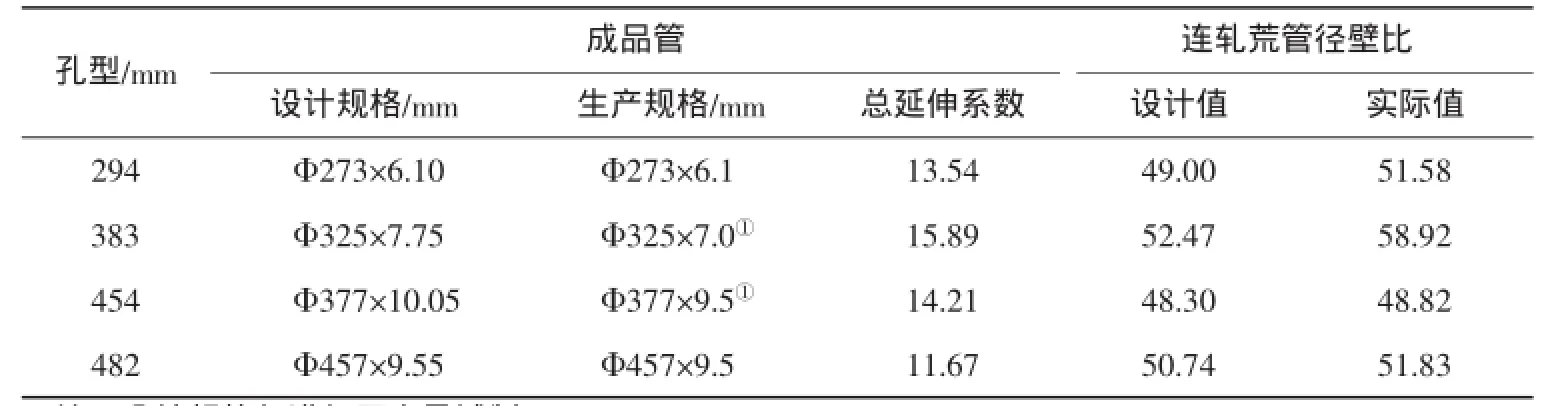

拉凹及撕破产生于薄壁管生产中。文献[1]指出:由于连轧管机孔型单辊的不均匀变形影响,钢管最小壁厚一般以连轧管径壁比50作为一个界限确定。径壁比大于40时容易出现拉凹缺陷,当径壁比为50左右时,拉凹现象更加严重,甚至出现钢管撕破现象。烟台宝钢成功试制了径壁比大于50的钢管(表1),其中生产Φ325 mm×7 mm钢管时,连轧荒管径壁比达到58.92。

在生产薄壁管时要强调连续、稳定生产,这需要工艺调整、设备功能、环形炉加热等各环节均处于最佳状态。根据生产经验,产生拉凹的主要影响因素总结如下。

(1)毛管温度及其均匀性。随着毛管温度的降低,轧制负荷急剧上升(图2),经过现场验证,得出了与文献[1]同样的结论。如果毛管本身温度低,再加上毛管局部温降大,轧制时芯棒抖动厉害,很容易出现拉凹甚至撕破,所以对于薄壁管,特别是高合金钢钢管抢温轧制非常重要。

表1 极限薄壁管及其连轧径壁比数据

图2 不同毛管入口温度连轧轧制力对比

(2)毛管尺寸精度。毛管内径如果过小,会造成插棒不顺,轧制过程中容易造成钢管头部空轧。过小的内径,插棒过程中芯棒与内部接触面积多,还会造成毛管的温降不均,轧制稳定性差,很容易产生拉凹甚至撕破。如果毛管壁厚与工艺设定值相差较大,会造成连轧管机前几机架在拉钢状态下轧制,因而造成钢管内壁的拉凹甚至撕破,此时要迅速调整毛管尺寸,或者调整各机架轧辊转速的匹配,避免拉钢轧制。

4.2.2 内麻坑及内轧疤

内麻坑是分布于钢管内表面的如黄豆粒大小的凹坑,一般呈带状或片状分布,多发生于毛管的头尾两端,主要是由防氧化剂喷撒参数调整不当引起的。烟台宝钢防氧化剂喷撒过程是:先由高压气体(5~6个大气压)将氧化铁皮吹出毛管;然后用氮气把防氧化剂粉末送到喷头,通过特别设计的旋转空气喷嘴,把粉末分布到毛管的内壁;设定毛管的内径、长度及设定喷撒压力及时间等参数后,喷撒装置自动运行。如果参数设定不当,可能出现由于钢管头尾没有喷撒上防氧化剂而发生内麻坑缺陷情况;极端情况下,如果喷嘴堵塞就会出现钢管全长的内麻坑。内轧疤多发生于钢管尾部,主要是因为钢管尾圈(也称铁耳)被芯棒带入管腔,尾圈压入管壁形成疤痕,同时可能将芯棒割伤。文献[1]给出了详尽的分析,在此不做赘述。

4.2.3 内凸棱及内划道

内凸棱由芯棒表面的划伤痕引起。芯棒与毛管内表面产生相对滑动摩擦,如果芯棒表面有伤痕(掉肉或刮伤),在轧制过程中刮伤或掉肉的局部就形成沿轴线方向的凹槽。这种带有凹槽的芯棒在轧制过程中与钢管内壁接触时就在钢管内表面形成了与芯棒凹槽相对应的凸棱,如果这种凸棱在第4~5机架出现,就会直接反映在钢管内表面;如果在第1~3机架出现,也有可能会被后两架辗平,呈条状折叠。

内划道主要是由于芯棒表面润滑不好,黏结了防氧化剂与氧化铁皮反应后生成的熔融液渣,轧制时在钢管的内表面产生的一定深度的划道。芯棒润滑不好主要是指芯棒表面温度超出80~100℃,石墨润滑剂在芯棒表面黏附的效果不佳,或是石墨润滑装置出现故障,润滑剂在芯棒表面喷涂不全等情况[2-3]。

4.3 钢管尺寸精度

已有大量文献[4-6]对连轧钢管的壁厚精度进行了分析,现将烟台宝钢Φ460 mm PQF三辊连轧管机组生产的高合金钢钢管的壁厚情况介绍如下。

4.3.1 P91钢管尺寸精度

10Cr9Mo1VNbN/SA-335 P91(简称P91)是应用在超临界、超超临界电站锅炉上的关键材料[7],对轧制的Φ273 mm×28.6 mm P91钢管进行了尺寸精度检测。

沿钢管长度方向均匀选取5个截面,每个截面测量8个点壁厚数据和4个点外径数据,测量结果见表2。从表2可以看出:钢管同一截面上壁厚极差最大为2.67 mm,极差最大截面处的壁厚精度为-3.36%~+5.98%,壁厚精度较高;外径最大极差为0.3 mm。

表2 Φ273 mm×28.6 mm P91钢管尺寸精度测量结果

4.3.2 TP304不锈钢钢管尺寸精度

用同样的测量方法对轧制的Φ355 mm×16 mm TP304钢管进行了尺寸精度检测,测量结果见表3。可以看出,钢管同一截面上壁厚极差最大值为2.21 mm,极差最大截面的壁厚精度为-4.25%~+7.75%,壁厚精度较高;外径最大极差为1.7 mm。

表3 Φ355 mm×16 mm TP304不锈钢钢管尺寸精度测量结果

4.3.3 极限薄壁管壁厚精度

极限薄壁管生产难度大,相对于中壁厚钢管,其壁厚精度降低,特别是一些极限薄壁氧气瓶管,壁厚精度控制难度更大。抽查一支Φ325 mm×7.5 mm氧气瓶管进行超声波壁厚检测,其壁厚最大值8.60 mm,最小值7.13 mm,平均值7.86 mm,壁厚精度±9.35%;抽查一支Φ406 mm×9.9 mm氧气瓶管,其壁厚最大值11.37 mm,最小值9.37 mm,平均值10.39 mm,壁厚精度±9.62%。

5 结语

烟台宝钢围绕高合金、难变形钢种为核心产品的轧制需求,对Ф460 mm PQF三辊连轧管机组所做的优化措施取得了较好的效果,所生产的高合金钢钢管满足产品标准要求,尤其是设计阶段对主轧线能力的优化提高,避免了因能力不足轧制高合金钢钢管出现困难的情况发生。

[1]余大典,潘孝礼,王啸修.宝钢Φ460无缝钢管三辊连轧管机组的技术进步[J].宝钢技术,2009(5):53-56.

[2]庄钢,尹溪泉.连轧无缝钢管产品缺陷(欠)分析[J].钢管,2006,35(5):26-29.

[3]成海涛.无缝钢管缺陷与预防[M].成都:四川科学技术出版社,2007.

[4]李群,田桂发,赵军隽,等.3种典型热轧无缝钢管机组的产品壁厚精度浅析[J].钢管,2005,34(5):23-25.

[5]金如崧.采用工艺自动控制提高无缝钢管壁厚精度[J].钢管,2008,37(4):45-47.

[6]严泽生,孙强,庄钢.PQF生产工艺[J].钢管,2006,35(1):37-42.

[7]王起江,夏克东,杨为国,等.电站锅炉用SA-335 P91无缝钢管的研制[J].宝钢技术,2013(3):13-17.

Optimization of Process Equipment and Production Practice of Φ460 mm PQF Plant

WANG Xuwu,YANG Weiguo,XU Fuchang,XIA Kedong,BAI Guangjie

(Yantai Baosteel Pipe Co.,Ltd.,Yantai 265500,China)

Introduced in the paper are the process features of the high alloy steel pipe production,and the optimizing design,revamp as well as its application effect concerning the process arrangement,process parameters and equipment structure of the Ф460 mm PQF plant.Relevant actual operation practice demonstrates that the optimizing actions taken on the plant are reasonable and effective and can meet the requirements of the production of high alloy steel pipes.In particular,the optimization of the main rolling line capacity made at the design phase has prevented the occurrence of the difficulties in high alloy steel pipe rolling due to insufficient rolling capacity.

PQF plant;Ф460 mm;process equipment optimization;high alloy steel pipe;light-wall pipe

TG335.71

B

1001-2311(2014)03-0049-05

2014-01-08)

王旭午(1960-),男,研究员,总经理,主要从事无缝钢管生产工艺研究工作。