内燃动车动力总成隔振性能分析

孙梅云,曾锐,孙玉华,闫兵,王东

(1.唐山轨道客车有限责任公司,河北唐山 063035;2.西南交通大学,成都 610031)

大功率柴油机是一种宽频带激振源,其中高频激振力是诱发内燃机机体和车体弹性振动及结构噪声的主要振源。而内燃机车振动会影响各部件的使用寿命及性能,降低车辆的舒适性。因此,对柴油机的振动加以控制和隔离显得尤为重要。当前,隔振系统分为单、双层隔振两类。单层隔振系统是在动力机械设备和基础之间加入隔振元件的隔振系统,其优点是结构简单,但大量工程实践表明,隔振效果一般是10~20 dB,力传递率一般在20%到10%之间,很难低于10%;并且激振频率越高,理论与实际结果相差越大,不适用于高频振动的隔离[1,2]。在单层隔振系统中,当激振频率大于谐振频率时,其力传递率是以1ω2衰减,而双层隔振系统则以1ω4衰减[2],故隔振效率明显高于单层隔振系统,并具有良好的高频隔振能力。在舰船柴油机双层隔振系统等工程实践应用也表明[3],双层隔振在减振、降噪及防冲击等方面的性能远远优于单层隔振系统,即使受到动力耦合效应等影响,其力传递率也能达到低于10%的隔振水平。

由于双层隔振系统良好的隔振能力,近年来,已在舰船等领域得到了广泛使用,并有一些针对其特点的隔振设计方法和试验研究[4―8]。但对于使用中高速柴油机的内燃机车或动车,双层隔振系统设计有其明显特点,由于受到空间限制,双层隔振系统的中间质量不可能设计为较大质量的刚体,而只能设计为质量较小的构架,并在构件上安装冷却装置和消声器等部件。目前国内对于这类双层隔振系统应用和研究很少,本文结合国内首次研制的某型内燃动车动力总成系统,根据柴油机激振力(矩)特性,对其双层隔振系统的隔振性能进行全面的仿真和实验研究,研究结果对于内燃机车双层隔振系统设计和工程应用有一定参考意义。

1 柴油机激振力(矩)特性分析

内燃动车所用柴油机为直列6缸柴油机。对于均匀发火的直列6缸柴油机,作用在柴油发电机组上引起整机振动的激振力(矩)主要为3.0、6.0谐次等颠复力矩;离心惯性力(矩)及往复惯性力(矩)理论上为零,仅有因曲柄连杆机构的加工偏差所产生的不平衡惯性力(矩);柴油机运行不稳定、转速波动时,会产生0.5、1.0等低谐次力(矩)。

对颠复力矩分别进行了理论计算及实际测量。理论计算利用参考机型的气体切向力简谐系数,当直列6缸机各缸做功均匀时,将各缸3.0、6.0等主简谐力矩同相(位)相加,即可得相应谐次颠复力矩。为得到柴油机实际工况的激振力(矩)特性,按照文献[2]介绍的通过求解刚体运动方程来获得激振力(矩)的实验方法,进行了激振力(矩)识别实验。其测试结果与理论计算结果相一致(见图1)。

图1 3.0、6.0谐次颠复力矩测试和计算对比

由图1可见3.0谐次颠复力矩远大于6.0谐次颠复力矩,为主要的激振源,故本文中重点研究隔振系统对3.0谐次激振力的隔振效果。

2 双层隔振系统仿真研究

2.1 双层隔振系统优化设计

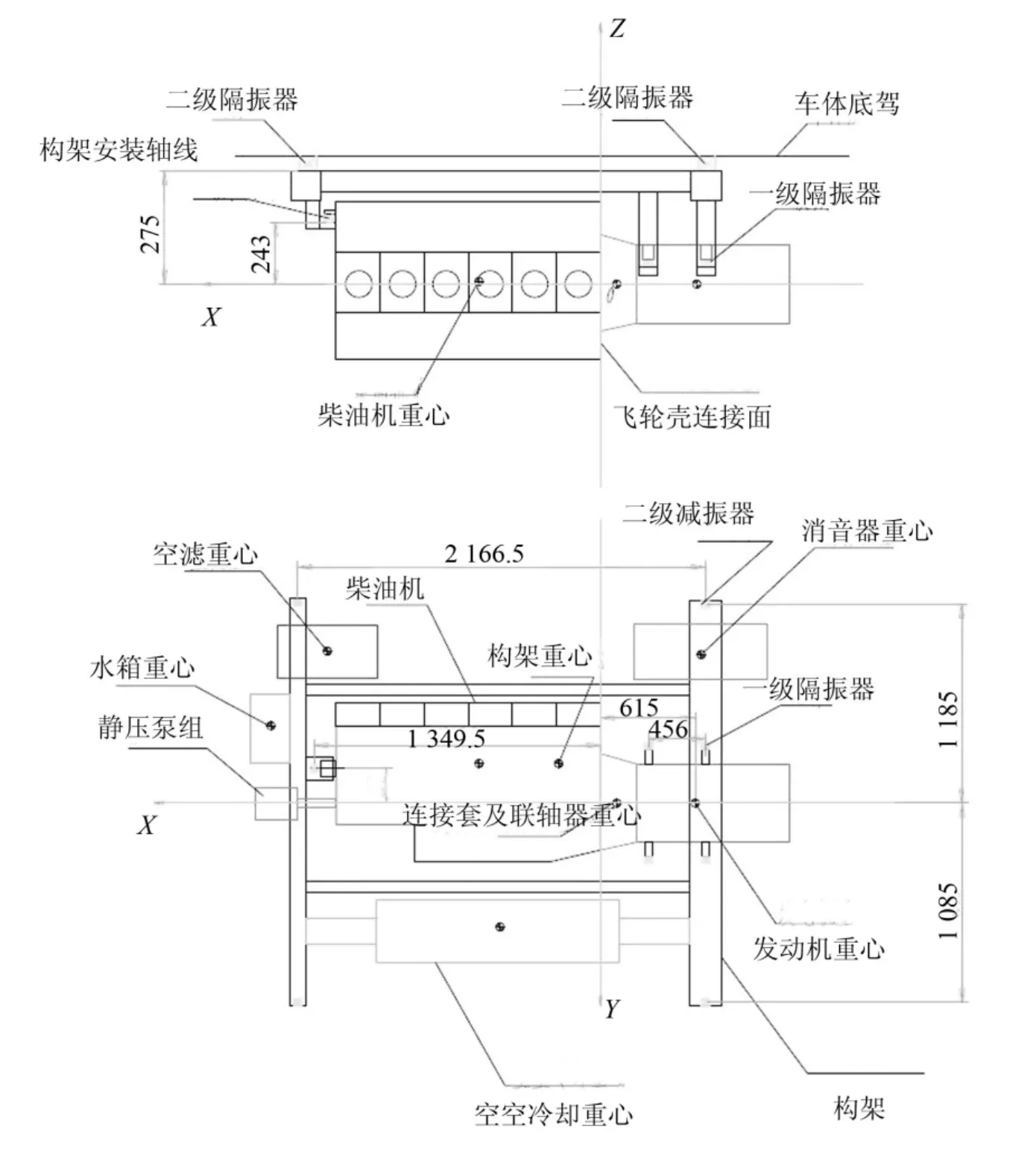

内燃动车动力总成双层隔振系统结构示意图见图2,在柴油机组与构架之间设置5个一级隔振器,在公共构架与车体之间设置4个二级隔振器,组成柴油机组的双层隔振系统。受到动力包结构的限制,隔振器安装位置不可调,只能通过优化隔振器参数,使系统具有良好的隔振性能。其中坐标系原点O位于系统的质心位置,X轴与曲轴中心线同向,Z轴方向竖直向上,Y轴方向垂直于XOZ平面,α、β、γ分别表示绕X、Y、Z轴的转动自由度。将柴油发电机组和构架视为刚体质量块,隔振器简化为三向垂直的弹簧,采用ADAMS动力学仿真软件建立的双层隔振动力学模型,如图3所示。

在对隔振系统参数进行优化设计时,可以从多个角度提出不同的目标函数和约束条件,建立不同的数学模型。对此双层隔振系统,其设计目的和要求如下:

(1)根据激励频率特性、支承构架和连接车体的模态特性,合理选择双层隔振系统12个模态的频率范围,尽量避开同一方向的激励频率和车体的共振频率;

(2)在选取二级隔振器刚度时,既要避免构架与机组和车体之间的共振模态频率,又要保证系统的稳定性,避免机组在低频振动和冲击下位移过大;

(3)从降低12个模态相互间的耦合度、机组振动烈度和二级隔振器传递到车体的动支反力等方面寻找选隔振器参数优化的方向和规律。

在系统全面分析了隔振器刚度等参数对系统隔振性能的影响的基础上,优选出固有频率匹配合理、系统振动解耦度高、系统的振动烈度和支撑处的动反力小的优化设计方案。

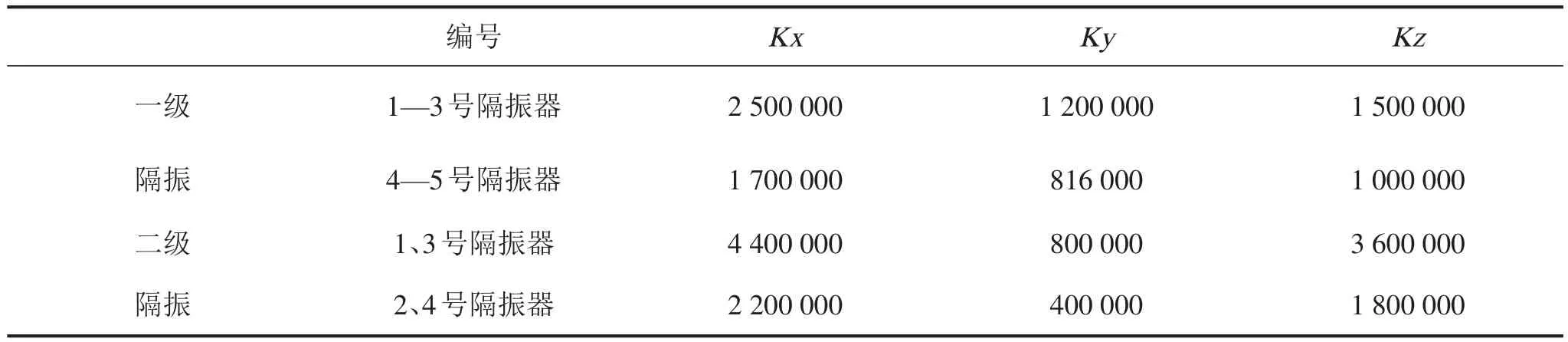

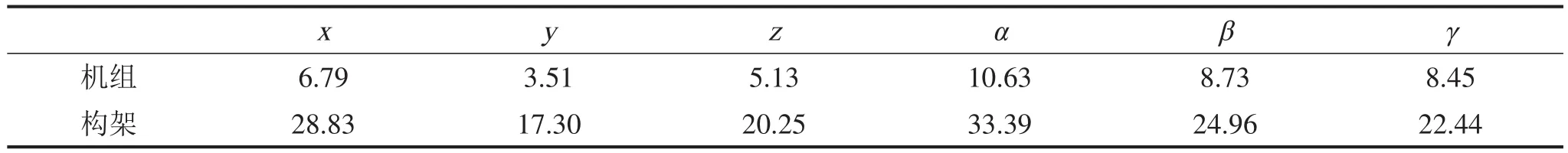

一级隔振系统中5个隔振器位置如图4所示。根据隔振器位置特点和解耦需要,对隔振器按刚度分为两组。通过大量的一级隔振器刚度参数优化,各组刚度设置如表1。由于隔振器弹性力相对于垂向惯性轴对称布置,使垂向振动基本能完全解耦,其他方向解耦度也增大。水平方向两刚度值不同,更有利于系统的解耦。一级隔振系统固有频率结果如表2,计算结果表明,垂向z方向几乎完全解耦,解耦度为99.007 9%。

二级隔振系统中,4个隔振器位置如图6所示。以双层隔振系统12自由度综合解耦度、绕曲轴方向(即颠复力矩作用方向)的α向解耦度、机组的振动烈度和二级隔振器安装位置的动支反力为优化目标,对双层隔振系统的隔振器刚度进行多目标优化,并结合实际生产及安装的可行性,最终确定二级隔振器各刚度如表1所示。二级隔振系统构架α方向固有频率为33.39 Hz,而在柴油机常用工作转速(1 100~1 800 r/min)范围3.0谐次颠复力矩频率为55~90 Hz,33.39 Hz的固有频率约为55 Hz颠复力矩频率的0.61,已小于12的频率匹配要求,能有效避免产生共振。

2.2 双层隔振系统力传递率仿真计算

力传递率是指隔振后传递到基础的力(力矩)幅值与激励力(力矩)幅值之比,反映了力或力矩的衰减速率,是目前评价系统隔振效果最常用的指标之一。

图2 双层隔振系统结构示意图

表1 一、二级隔振器刚度

表2 一级隔振系统固有频率

图3 双层隔振系统动力学模型

为了便于研究在颠复力矩方向双层隔振系统的隔振特性,仿真计算了系统在该方向的传递率曲线,如图5所示。从图中可以看出系统在频率为10 Hz和33 Hz附近出现了两个较明显的共振峰值,对比表3中给出的系统固有频率可知此两共振峰值恰好为机组和构架在颠复力矩方向振动模态的固有频率。在过共振峰后系统传递率迅速衰减,在50 Hz左右系统的传递率就衰减到0.1左右了,可知双层隔振系统优越的高频隔振性能。

图4 一级隔振器位置示意图

表3 双层隔振系统固有频率

图5 传递率仿真计算结果

3 双层隔振系统隔振效率测试

双层隔振系统实际应用中受到机组与基础和构架刚柔耦合等因素的影响,隔振效率不可能达到上述理论计算值,为获得系统实际隔振性能,进行了双层隔振系统的隔振效率测试。

3.1 测试方法

通过同步测量柴油发电机组各隔振器上、下座的振动位移,利用隔振器刚度和上、下座之间的位移差,可求出传递到基础上的激振力。其测试和计算包括如下过程:

(a)从测得的振动信号中求出各隔振器上、下座的三向振动位移;

(b)分析隔振器上、下座振动位移的主要简谐成分;

(c)对3.0等主要简谐成分,利用隔振器刚度和上、下座之间的位移差,求出传递到基础上的单谐次激振力。将传递到基础上的单谐次激振力带入计算公式,即可求出双层隔振系统的隔振效率。

3.2 测试系统

测试系统由三向加速度传感器,转速传感器和一套采集系统(多通道A/D采集卡、计算机及采集软件)组成。各测点分别位于二级隔振器上、下,如图6所示,共8个。

图6 各测点及二级隔振器位置示意图

3.3 测试数据分析及对比

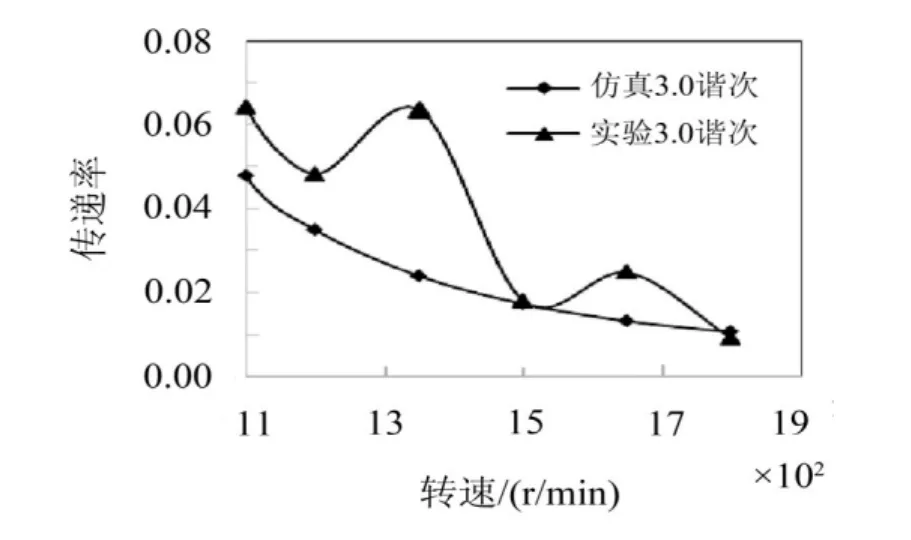

隔振效率测试结果与仿真计算结果的对比如图7所示,实测隔振效率在柴油机1 100 r/min以上常用转速3.0谐次力传递率小于7.5%,且随着转速上升,激励频率增大,力传递率有明显的衰减,最小值达2%。表明双层隔振对柴油发电机组整机振动,特别是高频振动具有良好的隔振效果,远优于实际力传递率高于10%的单层隔振系统。

图7 力传递率对比

在图7中,实测隔振效率曲线与仿真计算结果相比,有两点区别:一是力传递率实测值比仿真计算值略大;二是随转速增加,实测力传递率曲线虽总体趋势随转速而减小,但在转速范围内,力传递率曲线有波动现象,分别在1 350 r/min及1 650 r/min转速附近出现两个峰值。出现这种情况可能与柴油发电机组受到基础、构架和其它部件动力耦合效应影响有关

4 结语

(1)进行柴油机动力总成隔振设计,首先要确定柴油机激振力(矩)特性,主要谐次激振力(矩)特性可通过计算和(或)实测的方法获得。对本文所研究6缸直列柴油机3.0谐次颠复力矩为主要的激振源;

(2)通过对双层隔振系统优化设计,3.0主简谐颠复力矩的理论传递率在柴油机主要工作转速范围内可达到7.5%以下;

(3)在柴油机1 100 r/min以上常用转速3.0谐次力传递率小于7.5%,且随着转速上升,激励频率增大,力传递率有明显的衰减,最小值达2%。尽管双层隔振系统实际隔振效果受到动力耦合效应等因素影响,仍明显优于实际力传递率通常高于10%的单层隔振系统。

[1]Plunkett R.Interaction between a vibratory machine and its foundation[J].Noise Control,1958(4):234-235.

[2]谭达明.内燃机振动控制[M].成都:西南交通大学出版社,1993.

[3]董邦宜.船体固体声控制技术综述[J].噪声与振动控制,1983(2):15-21.

[4]朱石坚,楼京俊,何其伟,等.振动理论与隔振技术[M].北京:国防工业出版社,2006.

[5]严济宽.隔振降噪技术的新进展[J].噪声与振动控制,1991,(Z1):11-16.

[6]李清观,艾钢,杨跃进.柴油发电机组双层隔振装置的安装及试验研究[J].柴油机,2001,(3):47-50.

[7]胡甫才,蔡勇,钟庆敏,杨建国.柴油发电机组双层隔振的分析与试验研究[J].噪声与振动控制,2007,(07):10-13.

[8]陈晓白,张建武,何克强.机车柴油机隔振初探[J].内燃机车,2006(3):26-29,49-50.