锅筒鼓包案例的分析及修复

周 兵,李越胜,吴士强,林根栋

(广东省特种设备检测研究院顺德检测院,广东 顺德 528300)

一、概况

对一家饲料公司在用型号为DZW2-1.25-SM的2t/h锅炉内部检验中发现,该炉锅筒底部锅壳环焊缝至后管板间锅壳底部出现一约400mm×400mm×80mm较大区域和两块φ50mm小区域的鼓包变形,变形区域有过烧现象,整个变形区域达1 690mm×700mm。同时还发现,锅筒受热面水侧积垢严重,垢厚达2.0~4.0mm且积垢面积达80%以上;炉后排污系统不畅,该炉才使用3年时间,锅壳材质为20g,厚16.0mm。设备参数为额定压力1.40MPa,额定温度194℃,使用压力0.80MPa,出口温度194℃,燃料为生物质颗粒。

二、变形原因分析

1.炉型结构不合理

从前管板手孔(检查孔)观察,手孔最低边缘起至锅筒底部为排污死角,该区域无排污口,与下集箱连接的水冷壁管与锅筒最低点接口处也要比手孔最低边缘处高25mm,故无法进行日常排污。

2.水质长期不合格

给水和锅水检测值与标准值要求相差很大,查看最近一次水质检测报告测量结果为:给水硬度为2.89mmol/L,约为标准值的100倍,锅水总碱度为3.5mmol/L,氯离子为600mg/L,溶解固形物为5 827mg/L,所测数据值均远超出标准值。水质检测执行标准为GB/T1576-2008《工业锅炉水质》,垢的组成主要是以碳酸盐、硅酸盐、氧化铁等为主。

因该炉结构不合理无法进行日常运行排污操作和水质长期不合格导致锅筒底部积垢严重,垢厚达2.0~4.0mm,炉后锅筒底部外侧直接受火焰加热,而水垢的导热系数比钢的导热系数小几十倍至几百倍,从而使受热面的热阻增大,锅炉燃烧热量不能迅速传到锅水中,水垢越厚,壁温越高,使钢板产生过烧而失去强度和塑性。据相关资料显示,锅炉在正常运行时,受热面壁温约为280℃以下,而结有1mm水垢时金属壁温和炉水温度相差约200℃,当水垢厚度达到3.0mm金属壁温可达680℃,此时钢材的抗拉强度会降为原先的25%,故该炉4.0mm垢厚时金属壁温会更高,达到980℃影响会更大,碳素钢运行时允许壁温一般为450℃以下。水垢还会导致金属发生沉积物下腐蚀,从而诱导金属产生腐蚀破坏。另外,水垢的产生会使大量的热量被烟气带走,造成排烟温度升高,排烟热能损失增大,造成能源的浪费。

金属材料一般随着温度的升高,各项塑性指标开始下降,同时在内压力作用下,易发生变形;一般当温度达到450℃时,碳素钢金属材料会因过热和压应力作用下产生蠕动变形,导致金属材料强度降低,易使内压力超出材料的屈服极限而发生鼓包变形、破裂而导致事故发生,温度越高金属材料抗蠕变性能会下降,温度进一步升高金属材料易发生过烧现象,一旦发生过烧的钢板无法修复只能进行报废或更换处理。

三、解决方案

对发生鼓包变形区域1690×700mm外,即需进行切割区域外,从四个方向选取四个试样进行金相检验,并选取了炉前方向的试样进行光谱分析,光谱分析采取的是型号为Belec Lab 3000s直读光谱仪,分析结果见表1。

表1

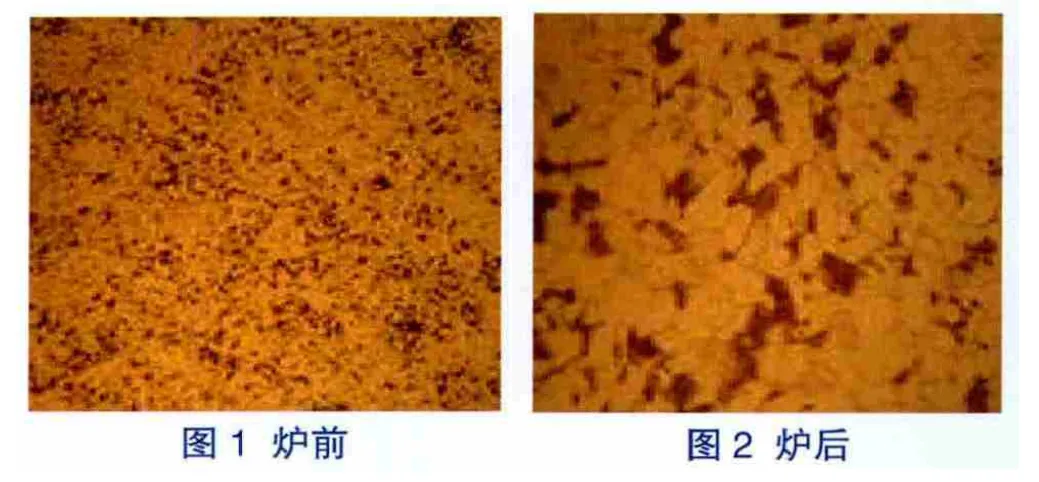

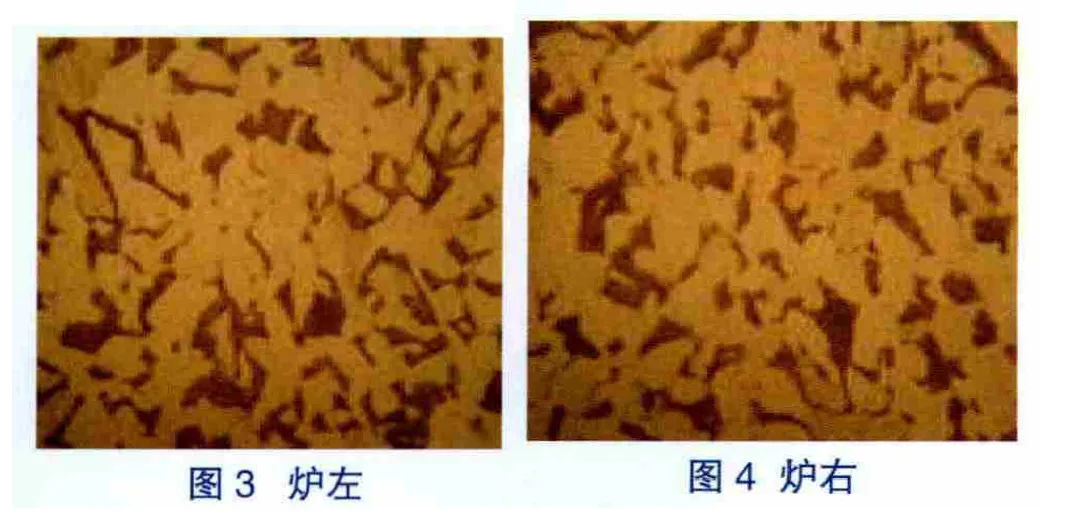

表1中材料化学成分标准是参考GB713-1997标准中20g标准值,与原设计相符。从光谱分析结果来看,锅壳实际选用材质为20g。按炉前、炉后、炉左、炉右四个方向顺序选择四个有代表性点进行金相分析,现场取样,选取4%硝酸乙醇溶液腐蚀金属试样表面,结果如图1~4所示.

从上述4张金相照片中可以得出显微组织均为铁素体+珠光体,所取点处未发生材质劣化,故可采取挖补工艺进行处理,将鼓包变形区域1690×700mm切割,切割过程中要避免锅壳变形,同时清理干净切割口并重新开坡口,焊接同样规格、相同材质的补板,无损检测合格后需进行强度试验。同时在锅筒底部后端增设1个φ45mm×3mm排污管,对排污管须采取绝热措施,需加强日常运行定期排污制度。对于锅炉内已有的水垢,需采取除垢处理,同时加强锅炉日常运行水质监测和提升锅外水处理设备的有效处理给水能力,使给水、炉水达到标准。

[1]安全管理网.锅炉水垢的形成及危害[J].2008.