喷入颗粒与气相快速混合数值模拟

秦明臣 董 勇

(山东大学,燃煤污染物减排国家工程实验室,济南 250061)

化工领域中,反应器入口气体分布和气固相混合均匀程度对反应效率的提高起着非常重要的作用。例如气固并流下行床反应器催化剂入口装置、循环流化床提升管内的气固混合、活性炭喷粉脱汞烟气净化、两相圆孔射流颗粒喷入技术等[1-4]。

在下行床反应器中,气固混合、气固下行接触反应、气固快速分离3项操作的总过程在1 s之内完成,由于其快速反应的特点,因此要求催化剂在入口处就分布均匀,否则反应效率和催化剂的利用都会大幅度下降[1]。在用于烟气脱硫的循环流化床技术领域,循环悬浮床内固相含量很低,入口气体分布不均易造成流场组织混乱,严重时导致流化床失稳;气固相混合不均易产生颗粒的不良团聚、壁面结垢、反应效率降低和床层有效空间浪费,改善气固混合效果对增强接触反应,提高脱硫效率起着关键作用[5]。

目前,国内外针对该问题的研究多集中于如何使气相流场分布均匀,通常采用文丘里管、整流板、导流叶片和中心钝体等方式,这些研究都取得了较好的效果[6]。但气固相混合方面的研究十分有限[7]。Liu等人的研究发现钝体式内构件可以增强提升管内边壁区颗粒脉动,有利于破坏边壁区颗粒浓环,促进颗粒的径向混合[8];TW Li、Chris G利用非稳态模拟方法对循环硫化床内气固射流流动进行了很好的预测[7];李德波采用直接数值模拟研究了颗粒喷入方法以及喷入方法对2相圆孔射流中不同直径颗粒的扩散特点[4]。

笔者设计了1种颗粒逆向喷入气固混合装置,并以循环流化床为例,采用发展比较成熟的Eulerian-Lagrangian方法模拟了气固非稳态流动,分析了该设计气固2相流场及其混合效果。

1 模型建立

1.1 几何模型

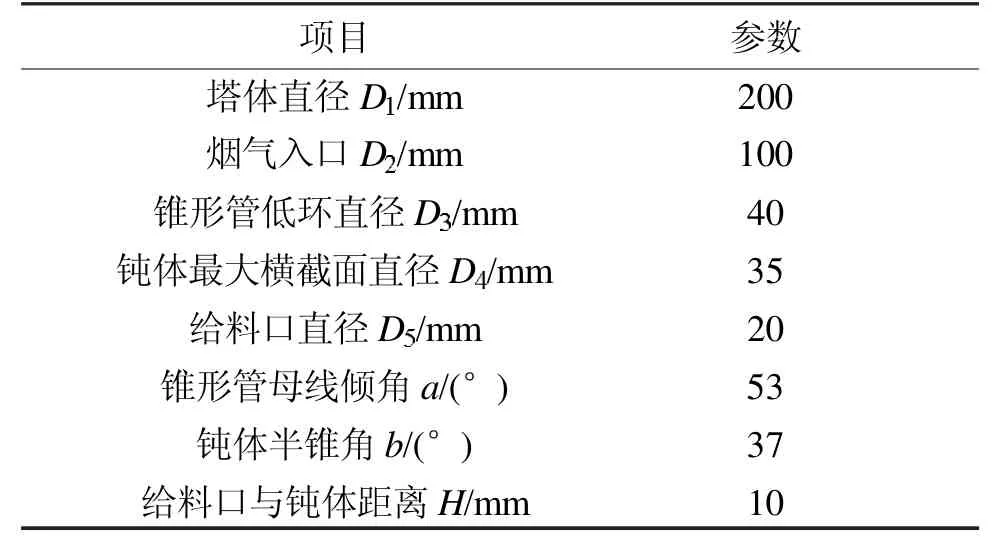

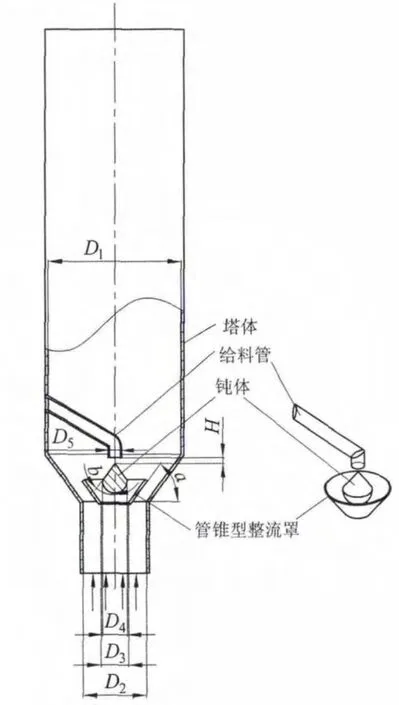

以烟气脱硫循环流化床反应器为物理模型,模型及材料属性参照文献[9]。图1为模型结构,结构尺寸见表1。

表1 模型尺寸Tab1Model size

烟气由下部文丘里入口进入,新鲜给料采用气力输送从给料口喷出,给料口下方钝体起到均布颗粒的作用,锥管型整流罩用以均布气流,同时也避免了选取大型中心钝体用以均匀流畅分布所造成的床层空间损失。一般实际结构塔体尺寸较高,为了简化物理模型,仅对入口段1 m的距离进行模拟,以便于观察混合效果。

图1 气固混合结构Fig 1 Schematic graph of gas-solidmixer

1.2 数学模型

研究重点分析气固相非稳态混合效果,仅对冷态气固相进行模拟,不计能量方程,假定连续相为理想牛顿流体。颗粒相为符合Rosin-Ramm ler粒径分布的刚性球体,最小粒径为10μm、最大粒径150 μm,采用拉格朗日坐标系下的DPM模型,考虑作用于颗粒自身的重力和气相对颗粒的曳力。

针对钝体扰流问题的模拟,前人经过模拟和实验对比结果显示,采用RNG k-epsilon湍流模型比标准k-epsilon模型甚至大涡模型(LES)效果更好,采用非稳态比稳态模拟结果更接近实验结果[10-11]。本文采用非稳态RNG k-epsilon湍流模型对问题进行计算。

RNG k-epsilon模型是对瞬时的Navier-Stokes方程用重整化群的数学方法推导出来的模型。其湍动能与耗散率方程形式为:

式中,ρ为流体密度,xi为坐标 (i取1、2、3),μeff为考虑低雷诺数影响时的有效粘度,t为非稳态时间;αk和αε分别是湍动能k和耗散率ε的有效湍流普朗特数的倒数;Gk为由于平均速度梯度引起的湍流动能产生,Gb为由于浮力影响引起的湍流动能产生;YM为可压缩湍流脉动膨胀对总湍流耗散率的影响,C1ε、C2ε、C3ε均为常系数。湍流粘性系数μ计算公式为:

其中常数Cμ=0.084 5。

1.3 数值方法

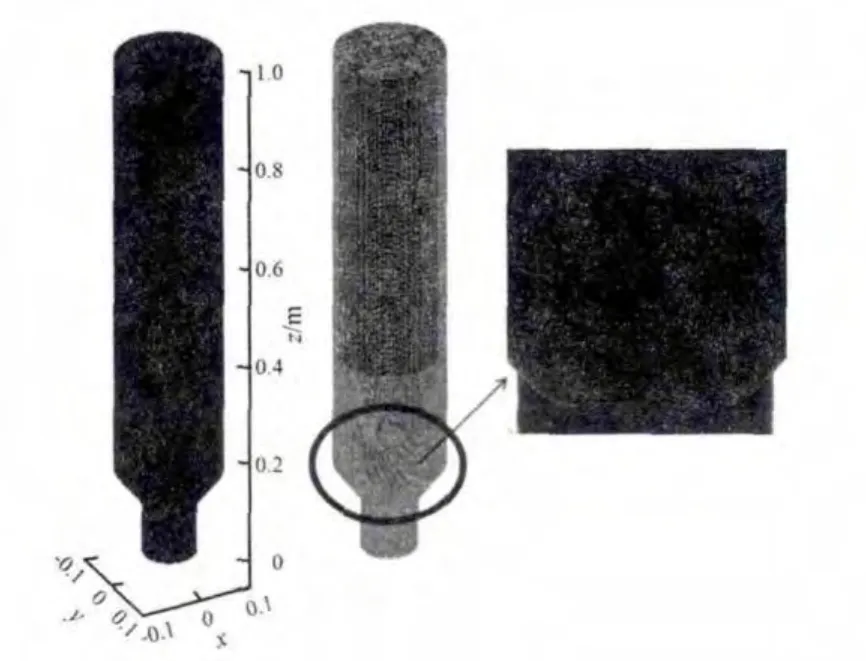

采用GAMBIT对3维模型分区域划分网格,选用四面体和六面体相结合的网格划分方法,总网格数约为5×105个,网格扭曲率均小于0.8,划分结果见图2,材料属性和操作条件见表2。

图2 几何模型及网格Fig 2 Geometricmodel and grid

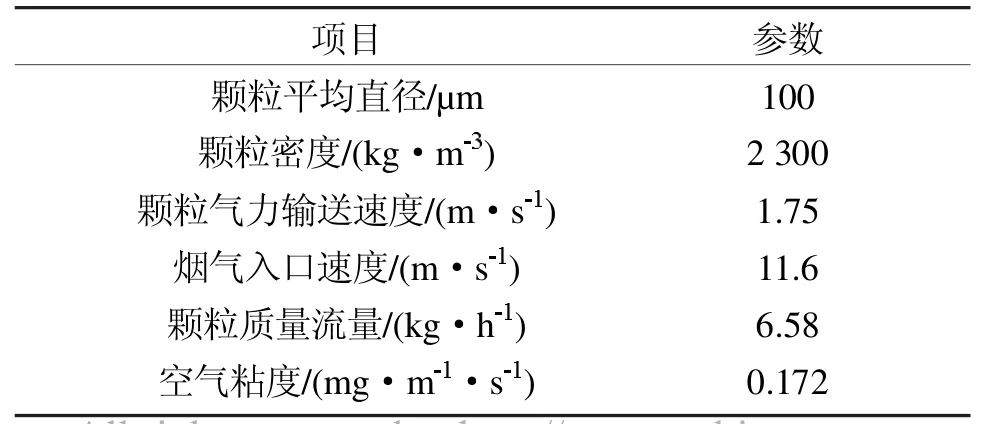

表2 材料属性和操作条件Tab 2Material properties and operating conditions

为保证求解物理意义上的准确性,对流项采用1阶迎风差分格式,压力-速度选用SIMPLE耦合方式,颗粒与壁面碰撞反弹系数为常数0.95。时间步长根据稳定性从小到大进行调整(0.001~0.02 s),先计算连续相,发展相对稳定后加入离散相颗粒。

2 结果及讨论

2.1 气相分布

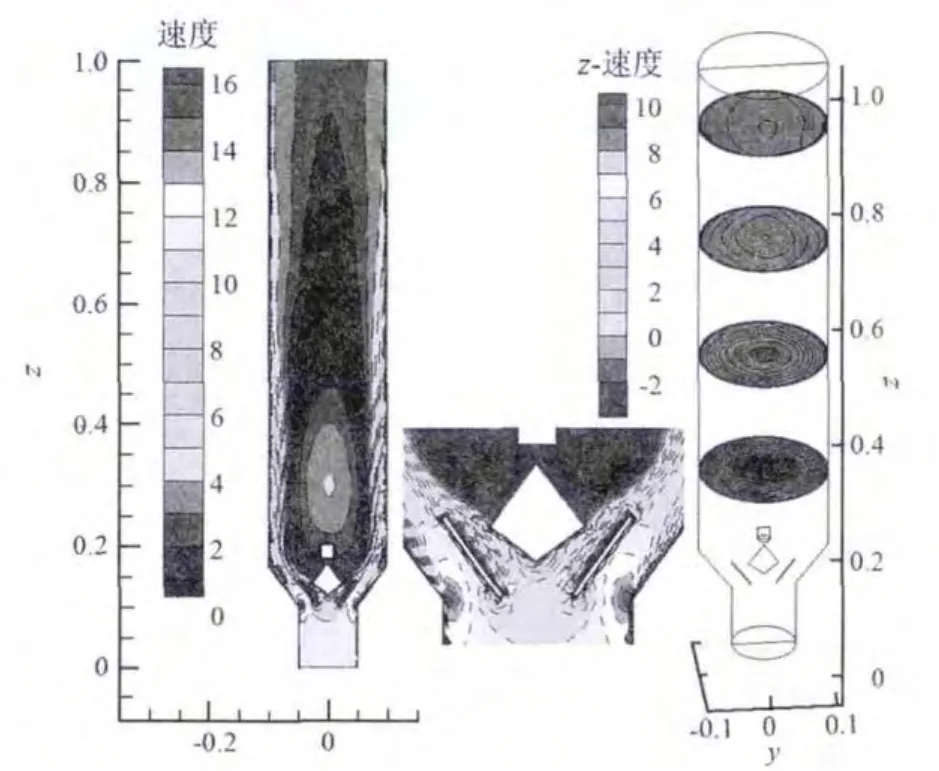

由图3知,气体从文丘里入口进入渐扩段,经过锥形管整流罩分成2股流动。

图3 速度大小(左、中)和z轴向速度分布(右)Fig 3 Velocity-magnitude(left and middle)and z-velocity(right)distributions

整流罩外侧流体速度增加,做类似绕流运动,使得边缘速度增加,并在上升过程一定高度范围内,保持近壁面相对高速流动的特征。

马鸿良、刘会娥等人的研究表明,近壁面流速增加,可减薄边界层厚度,减缓壁面无滑移边界层引起的速度滞止,从而破坏固相颗粒的环核结构,起到防止循环流化床床层颗粒返混的作用[12-13]。然而,这种作用持续高度有限,随着流动的进行,中心区速度增加,边壁区速度下降,颗粒速度受边壁效应影响,行为变化更为复杂[14]。另外,外侧流动气体类似绕流钝体运动在锥形管内侧形成一个负压带,负压带致使涡旋产生,涡眼沿中心轴线对称分布,轴线处速度方向向下,这有利于颗粒的顺利下落,可以防止堵塞。同时涡旋也加速的局部气流的湍动,使得颗粒与气相充分混合的快而且均匀。

整流罩内侧气流上行至钝体处发生绕流运动,其作用是将钝体上方均匀滑落的颗粒吹散开,使颗粒迅速均布于整个截面,完成与气相的充分混合。钝体侧涡旋只有不到0.5m的距离,相对于高达十几米的反应器,这段距离可认为是在流场扰动允许范围内。

2.2 固相分布

图4给出了颗粒加入 0.01、0.03、0.05、0.10、0.20、0.50 s后的瞬时分布情况 (颗粒在流场计算稳定后再加入)。

图4 颗粒分布随加入时间的变化Fig 4 Variation of particle distribution with time

颗粒加入流化床后,沿钝体滑落,棱形钝体边缘线即为扰流钝体的固定分离点[11]。颗粒在此处被脱体绕流吹散,飞向边缘处和外流气体混合,至此实现气固快速均混。整个过程在0.05 s内完成,如果应用于气固并流下行床,相对于床层内仅仅持续1 s的反应时间,由于混合而造成的影响完全可以忽略[1]。并且,由于壁面处外流高速流动,部分气体和颗粒进入涡旋区,使气固混合更为均匀,并且延长了反应时间。

在循环硫化床提升管反应器中,颗粒的径向混合行为表征了颗粒的径向运动和混合,它与反应器的径向传质和传热密切相关[13]。本装置中钝体和整流罩的设计,使得气相外侧流动以较高的速度从边壁绕过,内侧流动以较高的速度从钝体边缘绕过,产生气固相较大扰动,从而增强了颗粒的径向混合与交换能力。

3 结论

通过FLUENT软件,采用RNG k-epsilon模型、simple算法,模拟了循环硫化床反应器内非稳态气固相混合流场,并将模拟结果和已有实验或模拟研究结论进行了对比,模型较好地得出了反应器内流场分布特征。结果发现,颗粒沿锥型钝体顺利下滑,可快速布散在整个截面,实现了气固相快速混合;整流罩外测流动有利于加强壁面气流流速,破坏流化床内的环核流动,提高颗粒轴向混合能力;整流罩内侧绕流钝体流动加速了气固相扰动,涡旋提高了停留时间,增强气固相传质。

[1]魏飞,金涌,钱震.适用于气固并流下行床反应器的催化剂入口装置:中国,1275434[P].2000-12-06.

[2]Manon Van de Velden,Jan Baeyens,Kathleen Smolders.Solids mixing in the riser of a circulating fluidized bed[J].Chemical Engineering Science,2007,62:2139-2153.

[3]胡长兴,周劲松.烟气脱汞过程中活性炭喷射量的影响因素[J].化工学报,2005,56(11):2172-2178.

[4]李德波.两相圆孔射流颗粒喷入方法关键问题的直接数值模拟研究[J].能源工程,2012(2):17-24.

[5]王翠苹,李定凯,吕子安,等.方截面循环悬浮床内构件对气固混合行为的影响[J].高校化学工程学报,2006,20(2):169-175.

[6]高继慧,吴少华,秦裕琨,等.中心钝体式流态化烟气净化装置:中国,200954431[P].2007-10-03.

[7]Tingwen Li.A CFD Study of Gas-Solid Jet in a CFB Riser Flow[J].American Institute of Chemical Engineers,2012,58(3):756-769.

[8]Liu Huie,Wei Fei,Yang Yanhui,et al.Hydrodynamics and Solids Mixing Behavior in a Riser with blunt Internals[J].Chinese JChem Eng,2003,11(4):371-376.

[9]Hao XW.Composite fluidization in a circulating fluidized bed for flue gas desulfurization[J].Powder Technology,2012,230: 46-53.

[10]Yiqing Du.Coherent structure in flow over a slitted bluff body.Communications in Nonlinear Science and Numerical Simulation[J].2006,11:391-412.

[11]陈晓春,王元.扰流钝体分离流动的非定常数值模拟研究[J].空气动力学学报,2007,25(4):513-521.

[12]马鸿良.CFB-FGD塔内壁面回流与返混过程的实验研究[D].济南:山东大学,2007.

[13]刘会娥,杨艳辉,魏飞,等.内构件对于提升管中颗粒混合行为的影响[J].化学反应工程与工艺,2002,18(2):109-115.

[14]曾涛,刘少北,柳忠彬.方形气固流化床中局部颗粒速度实验研究[J].四川理工学院学报:自然科学版,2013,26(6): 46-51.