冷库内空气参数对食品冻结的影响研究

王贵强 邹平华 刘明生 刘永鑫

(哈尔滨工业大学市政环境工程学院 哈尔滨 150090)

冷库内空气参数对食品冻结的影响研究

王贵强 邹平华 刘明生 刘永鑫

(哈尔滨工业大学市政环境工程学院 哈尔滨 150090)

冷库中空气参数分布的不均匀会导致不同位置食品的冻结过程差异,本文提出了一个模拟冷库在完整食品冻结周期内各参数变化的动态模型,基于各子系统间的传热传质平衡而建立。对分散在库房空间中的冻结食品,利用CFD模拟得到其冻结条件的数值分布,根据其冻结条件对该库房内的食品冻结过程进行分段集中模拟。结果表明,在冻结过程初期,食品的负荷是主要负荷,随着冻结过程的进行,食品负荷逐渐减小,而风机等其他负荷所占比重逐渐增大。库房内空气参数分布存在局部差异,风速分布比温度分布差异性更大,导致食品冻结过程存在差异,最快和最慢完成冻结的时间相差11.5 h。在冻结前期,库房温度波动对食品降温过程影响不大,而在冻结后期库房温度波动会使食品温度产生波动,影响食品冻结质量。

食品加工技术;强制通风冻结;冻结时间;表面传热系数

将食品冻结能够有效减少微生物和酶的活动,从而抑制食品的腐坏,延长贮藏时间。食品冻结通常在冷库的冻结间内进行,通过库房内安置的冷风机,强制空气循环,维持库房内的温度和吹过食品表面的风速。冷库的进货方式通常有按批次进货和连续进货两种方式[1],在连续进货方式中,食品在吊轨的牵引下完成入库、冻结和出库,每个食品单体在库房中不断行进,经过相同的路径,在库房内停留数小时完成冻结,每个食品经过相同的冻结条件,冻结均匀,但由于投资大及其操作复杂,大多数食品仍然采用按批次进货的方式。在按批次进货方式中,食品整进整出,食品在库房中置于货架上,保持静止不动,整个库房进满货物后,关闭库门,进行冻结。在整个冻结过程中,食品降温,食品的负荷也从大到小,而制冷系统无法根据负荷进行调节,势必导致冷库库温波动。

另外,由于气流组织的不均匀,库房内不同位置的空气参数存在局部差异,导致库房内不同位置的食品冻结过程有快有慢,导致食品出库时,一部分食品过冻,温度过低,而另一部分食品甚至可能没有完成冻结。然而,库房通常一次冷冻大量的食品,要同时对如此数量众多的食品进行冻结实验,不但耗费巨大,而且操作困难,使用数值模拟方法可以有效的解决这个问题。

对于冷库内食品冻结的动态模拟,国内外的研究者们已经提出了许多不同的模型,已有的冷库动态模型大多使用经验公式来计算食品的温度和负荷变化[2-3],对于整个库房中存放的多个食品,大都使用统一的空气温度和对流换热系数对这些食品的冻结过程进行模拟,而没有考虑库房内不同位置的空气参数的差异,因此也就无法得到冷库中不同位置食品的冻结过程差异。

鉴于此,本文采用数值方法对库房内食品冻结进行动态模拟,分析实际库房空气温度波动下不同位置食品的冻结过程。

1 数学模型

本文的模型基于冷库各部分之间的传热传质平衡。室外空气通过围护结构与冷库内空气发生热量传递;库房内风机强制空气循环,空气以一定速度掠过食品表面,对食品进行降温;风机运行过程中产生的热量则直接进入库房,成为冷库的负荷[4];由于按批次进货,在进货完毕之后,库门关闭,没有人员出入,同时照明系统关闭,直到冻结完成,所以不考虑空气渗透、人员和照明的负荷。另外,本文的研究对象中冻结食品为严密包装的分割肉,在计算过程中忽略食品向空气的湿传递,在上述分析和假设的基础上进行建模。

1.1 库房传热模型

库房的结构及食品的摆放位置如图1所示,可以看到该库房使用吊顶式冷风机循环空气,食品存放于库房的下半部分区域。冷库内尺寸为19 m×6 m× 4.2 m,一次进货28 t,在长宽高方向的排列为18×8 ×8,货物单体的尺寸为0.6 m×0.4 m×0.15 m。库房顶部沿长度方向布置六组风机,两组一对,风机出口间距2.2 m,安装位置如图1所示,

图1 库房外形结构图Fig.1 Geometry of the storage room

在冻结过程中,库房内空气的热量传递模型为:

式中:Ma为库房中干空气质量,kg;Ha为空气焓值,J/kg;φw、φf、φpa分别为围护结构、风机、食品的负荷,W;φe为冷风机的制冷量,W。

1)围护结构负荷φw

该冷库为土建冷库,围护结构的热惰性较大,受外界空气温度和太阳辐射引起的温度波动较小[5]。

式中:Mw为围护结构的质量,kg;Cw为围护结构的质量比热,J/(kg·K);Ta、To、Tw分别为库房内空气、室外空气和围护结构的温度,℃;Uo、Ui分别为室外空气、室内空气与围护结构之间的对流换热系数,W/(m2·K);Aw为围护结构的表面积,m2。使用上述公式中右侧第二项计算库房的围护结构负荷φw。

2)冷风机制冷量φe与散热负荷φf

冷风机的制冷量使用对数平均温差来计算[2]:

式中:Te、Ta,in、Ta,out、ΔTae分别为蒸发温度、冷风机回风温度、送风温度以及冷风机与空气之间的对数平均温差,℃;Ue为冷风机与空气之间的对流换热系数,W/(m2·K);Ae为蒸发面积,m2;m·ae为冷风机风量,m3/s;

由于冷风机置于库房内,风机的功率完全转化为热量散入库房:

式中:N为冷风机台数;Pf为单台风机的功率,W。

3)食品负荷φpa

(1)食品冻结条件的模拟

为了确定冷库中各食品的冻结条件,使用CFD技术对满载时的冷库进行模拟,忽略货架对于空气流动的影响。使用通用微分方程式来描述冷库内的流场区域:

式中:左侧的两项分别代表瞬态项和对流项,右侧的两项分别代表扩散项和源项[6]。

在冷库当空气速度达到0.5 m/s时,自然对流的影响就微乎其微[7],而在冻结过程中,为了保持一定的冻结质量,库房内的空气流动速度一般都在0.5 m/s以上。本文忽略自然对流对于空气参数的影响。假设食品表面温度一致,蒸发温度为-33℃,室外温度为31℃。对于库房内空气的模拟采用k-ε模型,同时为了更准确的模拟食品放热过程,对食品表面区域采用加强型墙函数来处理[8]。

在计算得到的库房空气流场和温度场中,计算每个食品单体外部空间内距离食品一定距离的表面上的平均风速和温度,构成食品的冻结条件。结果表明,库房空间内的温度分布要比流速分布均匀得多,当冷风机出口风速为10 m/s时,吹过食品表面的风速从0.5 m/s到4.5 m/s不等,以0.5 m/s为间隔将风速分成8段,食品在这些风速分段中的数量Nf分布如图2所示,取每个分段中的平均风速计算该风速分段内所有食品的对流换热系数,库房内的食品放热的总负荷为所有风速分段内食品负荷的总和。

图2 食品在风速分段中的数量分布Fig.2 The number of foods in different ranges of air velocity

(2)食品的放热负荷φpa

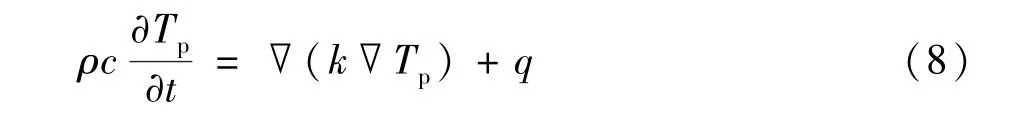

在冻结食品内部,热量传递发生在所有区域,水分的扩散则集中在靠近食品表面的狭小区域,而由于包装材料的阻隔作用,不考虑食品表面向库房空气的湿传递。在食品中的每一点应用傅里叶导热方程得到冻结过程食品内部的传热模型[9]:

式中:ρ、c、k为食品的密度、比热和导热系数等物性参数;q为热源项;Tp为食品内部各点的温度,℃。对于平板状食品应用一维假设,使用有限差分方法对食品进行离散求解。食品冻结过程中的放热量为:

式中:φp为单体食品的放热负荷,W;Up为单体食品的表面传热系数,W/(m2·K);Ap为单体食品的表面积,m2;Tps为单体食品的表面温度,℃。

1.2 库房湿传递模型

基于上述假设,在湿传递模型中,库房空气只与冷风机发生湿传递。库房内空气的湿传递模型为:

式中:Xa为含湿量,kg/kg;X·ae为冷风机与空气之间的传湿量,kg/s;L为水蒸汽的汽化潜热,J/kg;Ca、Cw分别为干空气和水蒸汽的质量比热,J/(kg·K)。

利用热湿传递类比来计算库房内空气与冷风机之间的湿传递[10]:

式中:Xa,in、Xa,out分别为冷风机回风和送风的含湿量,kg/kg。

2 实验验证

为验证库房的动态模型,选取实际冷库中的一间冻结间作为研究对象,该库房编号为203,处于整个建筑的二层,分别与库房202、204、103、低温穿堂、冻结物冷藏间以及室外空气相邻。为了计算冻结过程中围护结构负荷,使用温湿度记录仪测试冻结过程中该库房相邻空间内的空气温度。仪表采用衡欣AZ8829,测量范围为-40℃ ~85℃,精度为±0.6℃。该库房上层为冻结物冷藏间,取其空气温度保持-18℃不变,其他方向空间的温度测试结果如图3所示。

图3 203库房相邻空间的空气温度变化Fig.3 Air temperature in space adjacent to room 203

将上述实验测得的相邻库房、穿堂、室外的空气温度以及制冷系统的蒸发温度输入到本文的数学模型中,计算得到实验条件下的库房空气参数的模拟数据,并与实验数据进行对比,以验证模型的准确性。另外,使用热线风速仪测量冷风机出口的风速,作为CFD模型中的入口边界条件。

本文采用食品冻结实验以验证食品冻结模型的准确性。由于实验条件所限,本文的冻结实验在一间单独小型库房中进行,由库房内空气参数的CFD模拟得到食品的平均表面传热系数为22.12 W/(m2· K)。实验对象为带包装的分割肉,尺寸为275 mm× 350 mm×80 mm,记录冻结过程中的库温变化,并输入到冻结模型中。食品降温过程温度变化的实验数据和模拟数据的对比如图4所示,从食品的中心和表面温度曲线可以看到,模拟结果与实验数据吻合较好,验证了该模型的准确性。

图4 食品冻结过程降温曲线Fig.4 Cooling curve of food

3 结果与讨论

在食品的冻结过程中,冷库内的空气温度并不是恒定的,而是受到库房各种负荷、制冷系统及其控制方式的影响,空气温度的波动会影响到食品的冻结过程,而由于送风方式的限制,库房空间内的冻结条件的分布无法完全一致,不同位置的食品的冻结过程存在局部差异。

图5是该冷库在食品冻结过程中的温度变化情况,可以看到模拟结果与实验数据吻合的较好,在冻结末期,由于冻结已经完成,人为关闭了库房内的冷风机,而在模拟中设定在整个冻结周期内风机始终开启,使得库房温度的实测值与模拟值在冻结末期出现较大偏差。由于该冷库对库房温度使用“双位控制”,设置库温上下限,可以看到冻结过程中库温在上下限之间波动,在食品入库初期,由于食品温度较高,负荷较大,库房空气温度波动的速率较快,库温在很短的时间内达到库温上限。而在食品冻结末期,负荷减小,可以看到库温波动的速率和幅度都减小,库温相对稳定。在冻结过程中,通过围护结构的传热对库房温度影响较小,可以看到库房温度变化与室外温度变化关系不大。

图5库房空气温度变化Fig.5 Air temperature of storage room studied

图6 是食品冻结过程中的中心温度变化情况,可以看到,同一冷库中不同位置食品的冻结曲线存在差异。在冻结前期,即预冷阶段中,所有食品的降温曲线几乎是一致的,而在食品温度下降到初始冻结点后,降温曲线开始分离。本文以食品中心降温通过最大冰晶生成带(-1℃ ~-5℃)的时间作为评价食品冻结速率的指标[11]。可以看到,食品周围风速越高,其降温过程越快,食品通过最大冰晶生成带的时间就越短,冻结速率越大,冻结质量也就越好。如果以食品热中心温度达到-15℃作为食品完成冻结的标准,从图中可以看到,当一部分食品完成冻结的时候,另外一部分食品仍然处于冻结未完成状态。另外,在冻结前期,由于库房温度远远低于食品温度,库房的温度波动对食品降温几乎没有影响,而在冻结后期,食品温度已经很低,库房空气的温度波动导致食品温度产生波动,对食品的冻结质量产生不利的影响。

图6 冷库内不同位置下食品的冻结曲线Fig.6 Cooling curves of foods at different locations in storage room

不同位置食品的冻结过程的差异最终导致食品冻结时间的差异,冷库内不同位置食品所需的冻结时间如图7所示。周围风速越大,所需的冻结时间越短,食品最快和最慢完成冻结的时间相差11.5 h。出于整体冻结质量的考虑,在冻结较快的食品完成冻结的时候,仍然需要继续冻结,以保证周围风速较小的食品完成冻结,延长冷库的总体运行时间。

图7 食品的冻结时间分布Fig.7 Distribution of freezing time based on air velocity

从冷库冻结过程的负荷曲线图中,可以看到,在冻结前期,食品的负荷很大,围护结构和风机的负荷相对较小,波动也较小,随着冻结的进行,食品的负荷逐渐降低,到冻结末期的时候,食品负荷已经低于风机和围护结构的负荷,甚至由于库温的波动而成为负值,此时,较大的风速对于食品的冻结过程影响较小,反而会增加库房的负荷,增加制冷系统的耗能。

图8 冷库冻结过程中的负荷变化Fig.8 Cooling loads in storage room during freezing process

4 结论

在冷库设计时通常采用食品冻结过程的平均焓降来作为食品的负荷,然而在实际冻结过程中,食品的负荷由大变小,按食品的平均焓降来设计往往会导致,在冻结初期,系统无法满足负荷需要,库温上升幅度较大,而在冻结末期,冷风机负荷过大。另外,冷库内不同位置食品周围的空气参数存在差异,最终导致食品冻结速率和冻结时间的局部差异。冷库内更加均匀的流场会使食品冻结更加均匀,减少冻结的差异性能够减少制冷系统的运行时间和能耗。

本文受黑龙江省自然科学基金项目(E201309)资助。(The project was supported by the Natural Science Foundation of Heilongjiang Municipal(No.E201309).)

[1] Mirade P S,Kondjoyan A,Daudin J D.Three-dimensional CFD calculations for designing large food chillers[J]. Computers and Electronics in Agriculture,2002,34(1/2/ 3):67-88.

[2] Hasse H,Becker M,Grossmann K,et al.Top-down model for dynamic simulation of cold-storage plants[J].International Journal of Refrigeration,1996,19(1):10-18.

[3] Manske K A.Performance optimization of industrial refrigeration systems[D].University of Wisconsin,1999.

[4] 刘斌.微型冷库系统优化研究[D].天津大学,2003.

[5] 龚海辉,谢晶,张青.冷库结构与保温材料现状[J].物流科技,2010,33(2):121-123.(Gong Haihui,Xie Jing,Zhang Qing.A Review of the Construction and Thermal Insulating Materials for Cold Stores[J].Logistics Sci-Tech,2010,33(2):121-123.

[6] 王海鹰.冰核细菌对模拟食品冷冻特性的影响研究[D].浙江大学,2007.

[7] Pham Q T,Trujillo F J,Mcphail N.Finite element model for beef chilling using CFD-generated heat transfer coefficients[J].International Journal of Refrigeration,2009,32 (1):102-113.

[8] Trujillo F J,Pham Q T.A computational fluid dynamic model of the heat and moisture transfer during beef chilling [J].International Journal of Refrigeration,2006,29(6): 998-1009.

[9] Sun D W.Handbook of Frozen Food Processing and Packaging[M].CRC Press,2012.

[10]Xia L.Study on the heat and mass transfer taking place in a direct expansion(DX)air cooling and dehumidification coil[D].The Hong Kong Polytechnic University,2010.

[11]沈路,任道援.影响肉类食品冷冻质量的若干因素[J].保鲜与加工,2006,6(5):9-12.(Shen Lu,Ren Daoyuan. Research of Influence Factors of Freezing Meats'Quality [J].Storage and Process,2006,6(5):9-12

The Influence of Air Parameters in Cold Storage on Food Freezing

Wang Guiqiang Zou Pinghua Liu Mingsheng Liu Yongxin

(School of Municipal and Environmental Engineering,Harbin Institute of Technology,Harbin,150090,China)

The inhomogeneous distribution of air parameters in cold storage leads to local differences of food freezing at different locations.A dynamic simulation on parameter changes during a complete freezing process in cold storage was presented based on the heat and mass balance between subsystems.CFD method was employed to calculate the distribution of freezing condition for foods distributed in storage room.Then all foods were separated into several groups and modeled based on the freezing condition.Results show that during the initial stage of freezing process,heat release of food is the main source of cooling load,which decreases as the freezing process goes on. The importance of other loads increases gradually.Because of the inhomogeneous distribution of air parameters in cold storage,the freezing process and freezing time varies from each other and shows a time difference as big as 11.5 hours between the fastest and slowest freezing processes.The fluctuation of air temperature in storage room has no effects on food freezing at earlier stage,which causes some fluctuations of food temperature at later stage of freezing process.

food processing technology;air-blast freezing;freezing time;surface heat transfer coefficient

TB69

A

0253-4339(2014)05-0066-05

10.3969/j.issn.0253-4339.2014.05.066

王贵强,男(1983-),博士研究生,哈尔滨工业大学市政环境工程学院,13029707257,E-mail:wgq_hit@126.com。研究方向:冷库节能优化。

2013年12月17日

About the corresponding author

Wang Guiqiang(1983-),male,Ph.D.candidate,School of Municipal and Environmental Engineering,Harbin Institute of Technology,13029707257,E-mail:wgq_hit@126.com.Research fields:optimization of cold storage.