新型烟气循环流化床脱硫技术创新研究

张原

(1.福建龙净环保股份有限公司,福建 龙岩 364000;2.福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

新型烟气循环流化床脱硫技术创新研究

张原1、2

(1.福建龙净环保股份有限公司,福建 龙岩 364000;2.福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

阐述了LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺的机理,介绍了该技术的创新点及技术优势,指出该LJD新工艺,可实现95%以上的脱硫率,污染物排放可满足最新的环保排放要求,有助于我国大气污染问题的加快解决。

LJD干法;节水;重金属Hg;协同净化;减排PM2.5

前言

我国企业在引进国外半工业性技术的基础上,经过消化、吸收和不断自主创新,目前,新型的LJD干法烟气循环流化床脱硫除尘脱汞一体化工艺,已可实现95%以上的脱硫率并可长期稳定运行。该技术可几乎100%脱除SO3、HCl、HF等酸性污染物,同时对包括Hg、Pb等在内的多种重金属也具有高效的协同净化效率,特别是对烟气中的一、二次PM2.5均具有深度净化效率,有助于我国大气污染问题的加快解决。

1 LJD - FGD工艺的机理研究

任何一种烟气脱硫工艺的化学反应原理都是一致的,就是酸碱中和。因此如何创造适合酸碱中和的化学反应氛围/条件,就成为提高脱硫效率的根本性问题。要实现高效脱硫,必须使烟气中SO2气体与碱性吸收剂在液相中以瞬间可完成的离子型反应的形式进行。

湿法脱硫实现烟气脱硫的步骤:气态SO2溶解于水中;溶解于水中的SO2以H2SO3的形式逐级电离出H+和HSO3-以及SO32-;当溶液中H+迅速与溶液中碱性吸收剂反应消耗时,电离平衡不断向右进行,最终完成SO2向SO32-盐的转化,进入后续处理,从而实现高效脱硫。影响湿法脱硫效率的关键因素是气液接触的充分性和浆液的pH值。

对于烟气循环流化床干法脱硫工艺来说,其气固接触十分充分,影响高效脱硫的关键因素在于如何稳定实现一个从气固接触在短时间内过渡到可瞬间完成的液相离子型酸碱中和的化学反应环境。

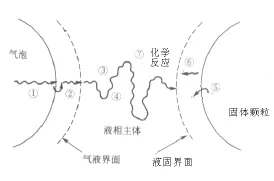

SO2在LJD新型节水烟气循环流化床反应器内,与脱硫吸收剂Ca(OH)2发生反应被脱除,气、固、液三相发生如下几个步骤的变化(见图1)。1)SO2在烟气主体中进行迁移扩散;2)SO2从气相主体通过气膜扩散到气液界面;3)SO2从气液界面通过液膜扩散到液相主体;4)SO2在液相中溶解成液态组分;5)Ca(OH)2颗粒组分溶解离解形成离子态;6)Ca(OH)2离子态组分从固体表面通过液固界面进入液相主体;7)SO2液态组分与Ca(OH)2离子态组分在液相主体中进行化学反应,化学反应方程式为:SO32-+Ca2++H2O→CaSO3·1/2H2O + 1/2H2O。

图1 钙基吸收剂脱硫反应模型

因此,在Ca(OH)2溶解于液膜中电离生成形成Ca2+的基础上,实现SO2高效脱除的关键控制步骤是上述的第2和第3步骤,只要SO2能在干法脱硫塔内完成第2和第3步骤,就一定能被脱除。因此,完成第2和第3步骤的速率越大,脱硫效率就越高。只要为步骤2和步骤3的实现创造条件与环境,理论上LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺技术就可以实现几乎100%的脱硫效率。

2 LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺的技术创新点

(1)LJD流化床反应器内的文丘里管上部区域存在激烈湍动、分布均匀的高颗粒密度床层。如图2所示,塔内高密度区的颗粒浓度高达20kg/m3以上,局部的Ca/S比达到50 :1,大大提高了SO2与Ca(OH)2的接触率。

图2 反应器内的吸收剂反应示意图

(2)LJD流化床的激烈运动机制,强化了气固混合,大大提高了气固之间的传质、传热速率。LJD塔内文丘里管上部激烈湍动区的气固间滑落速度控制在5m/s左右,在气流的带动下固体颗粒之间的摩擦力达到最大值,极大地削薄了Ca(OH)2颗粒表面的气膜厚度,降低了气膜阻力,大大提高了SO2分子进入Ca(OH)2颗粒表面液相区的速率。

(3)脱硫反应生成的CaSO3或CaSO4等产物包裹在吸收剂表面,会阻碍新鲜吸收剂的表面与烟气接触反应从而造成吸收剂利用率不足,导致脱硫效率下降。但LJD流化床内物料激烈湍动的流化态运动特征,物料颗粒间相互激烈摩擦,很容易将吸收剂表面包裹的脱硫生成物剥离,露出新鲜的Ca(OH)2表面重新参与反应,从而进一步提高Ca(OH)2的利用率。

(4)脱硫效率高低除了与反应速度有关外,还与气固的接触时间有关,接触时间越长,脱硫效率越高,吸收剂利用也更彻底。LJD工艺循环流化床反应塔的设计高度满足烟气在塔内的反应时间高达6~8s,可保证LJD获得更高的脱硫效率。

(5)LJD反应器下游配套特种超低压脉冲布袋除尘器。布袋除尘器设在脱硫后负责烟尘的最后把关是最合理的方式。布袋除尘器在保证烟尘排放小于30mg/Nm3的同时,也有助于进一步提高脱硫效率。因为滤袋表面的粉饼层中还含有一定量的Ca(OH)2,可以继续与未脱除的SO2进行脱硫反应,而特种超低压脉冲布袋除尘器在低温下进一步的脱硫反应和清灰过程中,不会出现“节流制冷效应”,可保证系统连续工作。

正是因为以上特点,LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺装置可以在经济的Ca/S下比(一般为1.3~1.6)达到较高的脱硫率。对于高脱硫率的要求,LJD只需根据SO2的浓度和Ca/S比,计算所需增加的消石灰量,加大注入量即可实现脱硫率在95%以上。

(6)针对中国脱硫项目的特点,国内企业开发出智能化核心工艺软件包,大大提高了LJD工艺运行的可靠性,同时保证了整个系统的高脱硫效率。对干法脱硫系统相关的脱硫效率、反应温度、反应床层、除尘器参数、物料循环、工艺水、烟气工况、环保排放指标等工艺关键参数实行智能化协同控制。在智能感知功能、智能控制功能、智能控制优化功能、智能管理功能、自动复活功能等方面取得了很好的突破与应用,许多项目可以实现“一键启动”和“无人值守”的智能化运行。智能化的成功应用可大大减少人工调整的不确定性,使LJD工艺随主机投运率达到99%以上,同时也保证了LJD工艺的高脱硫效率和优良的环保排放指标。

3 LJD-FGD工艺技术在新排放标准和强化PM2.5控制形势下的技术优势

《火电厂大气污染排放标准》(GB13223-2011)调整了SO2、NOx及烟尘的排放限值,并新增了汞及其化合物排放限值。另外,国家《环境空气细颗粒物污染防治技术政策(试行)》首次提出了PM2.5总量控制的要求,并将在47个城市实行大气污染物排放特别限值,大幅提高了包括烟尘、SO2等在内的排放要求。这些标准和要求的变化,对于低硫燃煤机组和城市工业锅炉,LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺技术将具有非常明显的技术经济性优势。

3.1 满足国家关于PM2.5总量控制的要求,同时高效脱除一、二次PM2.5且成本低

LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺技术的再循环物料量高达数百吨/小时,因此锅炉前级电除尘器的除尘效率高低对脱硫反应没有任何影响,这意味着一些为满足脱硫而进行改造的项目,选择LJD工艺无需对前级的电除尘器进行任何改造。LJD反应器后配套布袋除尘器,通过筛滤、碰撞、滞留、扩散、静电等效应,使滤袋表面积聚了一层粉饼层。粉饼层配合滤袋既承担了过滤作用,同时还可实现一定的补充脱硫效率。

另外,在流化床塔内剧烈湍动的高密度颗粒床层的作用下,烟气中大部分PM2.5的亚微米超细颗粒经过塔内的喷水增湿逐渐凝并吸附在大颗粒上,使原本布袋除尘器都难以阻挡的PM2.5的亚微米超细颗粒得以高效滤除。一次PM2.5的脱除效率为99%。LJD干法脱硫前后一次PM2.5的脱除效率见图3。

图3 LJD干法脱硫前后一次PM2.5的脱除效率

烟气中的一些湿法脱硫难以脱除、排出大气后形成二次PM2.5的SO3酸性颗粒物,在LJD流化床的高颗粒密度的作用下,也被有效地脱除形成脱硫灰,然后通过布袋除尘器得以去除,杜绝了湿法脱硫后形成的二次PM2.5的问题。

对于LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺,由于布袋除尘器放在脱硫塔后,加上脱硫过程已脱除了全部SO3,因而其排放的一次、二次烟尘颗粒物全部小于20mg/Nm3。

3.2 良好的负荷适应性,并可灵活采取“多机一塔”的布置方式,节省投资

LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺技术采用了100%烟气再循环技术,在循环调节挡板和烟气净化系统出口烟气量进行PID联锁调节,可以保证烟气净化系统在锅炉烟气量30%~110%的情况下稳定运行,具有良好的负荷适应性;系统在没有锅炉热烟气过来时,可以采用内部循环运行,待锅炉启动后,脱硫运行与锅炉运行达到无缝衔接。正是因为设置了清洁烟气再循环回路,LJD工艺可以采取“两机一塔”或者“多机一塔”的布置方式,满足场地或者节省投资的要求。

3.3 多种污染物协同脱除

LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺技术对燃煤烟气中其他组分的污染物具有协同脱除效果,单一反应器可实现NOx、HF、HCl、SO3、重金属等大气污染物协同脱除。

(1)通过外加还原剂,可实现NOx的协同脱除。LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺技术预留了通过添加还原脱氮剂实现一定NOx脱除的接口。通过增设共用循环流化床脱硫反应塔的低温COA脱硝装置(专利技术),注入还原剂,可在脱硫的同时实现大约40%的脱硝率,以配合前级的SCR或者SNCR,低成本地满足NOx的达标排放要求。

(2)HF、HCl、SO3协同脱除。SO3、HCl、HF等酸性气体在流化床内,可先于SO2得到几乎100%的高效脱除(SO3的高效脱除避免了二次PM2.5的生成)。

(3)重金属协同脱除。循环流化床工艺通过吸收剂大比表面积的吸附作用,在脱硫同时能够去除烟气中的微量重金属污染物。以重金属汞为例,循环物料中的Ca(OH)2与气态汞元素单质Hg0(g)的相互作用可能发生在:1)SO2的存在促进了Ca(OH)2对气态汞元素单质Hg0(g)的化学吸附;2)烟气中含有一定量的HCl,经研究发现,HCl可以通过与Ca(OH)2发生反应提供活性位或者将气态汞元素单质Hg0(g)氧化成气态离子汞(Hg2+)来促进对汞的吸附,完成脱汞过程。协同脱除重金属汞技术可为企业排放满足环保新标准的要求节省上千万的投资。图4为榆社电厂干法脱硫脱汞监测报告,该电厂的总脱汞率达到83%。

图4 榆社电厂干法脱硫脱汞测试报告

3.4 节水、无废水产生

对于燃煤电厂,烟气循环流化床脱硫工艺运行温度高于湿法脱硫工艺25℃以上,可比湿法脱硫节水35%左右。特别是当烟气中含水量高或添加含水吸收剂(如电石渣粉)时,节水效果更加明显。另外,通过添加少量的节水剂,进一步激活烟气中的水,延长吸收剂Ca(OH)2表面的液膜存续时间,可大幅度提高脱硫效率,实现高度节水。这一节水技术对我国西部富煤缺水地区意义重大。

由于LJD系统的吸收剂及LJD的副产物都是干粉状态的物质,可密封输送,LJD系统没有任何废水产生,因此整个系统没有废水二次污染。

3.5 脱硫系统不需防腐,可使用原烟囱排放

LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺在具有高SO2脱硫率的同时,实现了对SO3、HCl、HF以及重金属等在内的多组分烟气污染物的高效净化,经净化后的烟气没有腐蚀性。脱硫塔出口的烟温在露点15℃以上,无需再热排放,烟囱出口烟气透明,没有尾迹,感观效果好。因此LJD新型节水烟气循环流化床脱硫除尘脱汞一体化装置及烟囱不需要防腐,也避免了一些改造项目因为无法对烟囱进行防腐,不得不另建脱硫烟囱而带来的排放点增加问题。

4 结论

经过不断创新研究,LJD新型节水烟气循环流化床脱硫除尘脱汞一体化工艺完全可以满足95%以上的脱硫率要求,污染物排放满足GB13223-2011规定的SO2小于100mg/Nm3(或50mg/Nm3)、粉尘小于30mg/Nm3(或20mg/Nm3)、汞小于30ug/Nm3的新标准要求。

该技术工况适应性强、脱硫率调节灵活,具有包括对SO3、HCl、HF及Hg、Pb等多种重金属污染物在内的高效协同净化能力,并对烟气中的一、二次PM2.5均具有高效净化效率,是一种投资省、综合净化效益高的烟气治理领域创新技术,为我国的烟气治理开创了新路。

杨博,宋存义,何佳.水和水蒸汽对钙基吸收剂脱硫性能影响的研究[J].科学技术与工程,2007,7(6):1273-1275.

Innovation Research on Desulfurization Technology of New Type Flue Gas Circulating Fluidized Bed

ZHANG Yuan

X701.3

A

1006-5377(2014)03-0010-04

国家863计划(2013AA065403),福建省科技重大专项(2011HZ0005-1),国际科技合作项目(2010DFB93990)。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)