一种电液控制综合实验系统研究

曹恒,周为民,孙波,吴帅,徐展,朱钧

(1.华东理工大学机械与动力工程学院,上海200237;2.宝山钢铁股份有限公司,上海201900)

随着科学技术的迅速发展和液压技术的广泛应用,对液压系统及液压元件性能要求愈来愈高。伺服阀是电液控制系统中的核心元件,其性能的好坏直接影响到控制系统的性能。由于使用环境和油液污染等原因,在使用一定时间后伺服阀动静态特性会产生较大的偏差,严重时会导致系统无法正常工作[1]。在国家自然科学基金和宝钢油膜轴承监测系统研制项目中,需要测试智能传感接头、伺服阀和一些液压件的性能。为了给液压测试提供一个试验平台,研制了这种电液控制实验台,它不仅能够完成伺服阀性能测试,还能完成其他典型液压件(方向阀、溢流阀、液压缸等)的测试。实验台结构紧凑,系统具有开放性和可扩展性,可以根据测试需求搭接相应测试回路,满足不同的测试需求。

1 实验台组成

实验台主要包括动力源、实验操作台、实验台电气系统、实验台软件系统[2]。这几个部分的设计都考虑到了结构紧凑、使用维护方便,图1 为实验台实物图。

图1 实验台结构图

动力源是提供液压动力的液压源。考虑测试的通用性,液压泵选择轴向柱塞变量泵,这种泵可以手动调节泵的排量,从而达到改变系统供油量的目的,为不同流量的阀提供了测试条件。动力源泵组布置方式采用分离式液压动力源结构,这种结构便于维护,传动功率大,适用于实验台的结构设计,而且减小了动力源的振动对测试精度的影响。

实验操作台是进行实验的平台,主要包括实验台台面、仪表面板、油路系统。实验台台面用来安装固定被试件、提供不同的连接底板和连接接口以及安装传感器、压力表接头。仪表面板上安装了7 个压力表、1 个流量显示器、1 个Siemens 触摸屏和各种继电器按钮。油路系统包括液压油管路系统、实验台回油管路系统、台面回油系统。同时用1 个空气过滤器过滤台面回油油液,保证台面回油的清洁性。实验台电气系统用来控制实验台的操作运行。考虑到操作的方便性和结构紧凑性,把电气系统做成一个电气柜,安装在实验台一侧。

实验台软件系统是基于LabVIEW 平台开发的,能够实时显示测量的压力、流量以及相关性能曲线,软件系统界面友好,操作简单方便,满足测试要求。

2 实验台工作原理

如图2所示为实验台液压系统原理图。由于实验台主要测试液压伺服系统,伺服系统对液压油的清洁性有很高的要求,所以在泵的出口设置了2 个压力管路过滤器,过滤精度为10 μm,先对液压油进行粗过滤再进行精过滤,保证油液的清洁性。元件11 为减压阀,用来提供某些被测件需要的外控油源,特别是对某些阀进行外控口性能测试时,需要对外控口进行供油。当不需要减压压力时只需要用堵头堵住,需要时直接用软管连接即可。元件12 为电磁先导式溢流阀,用来调节系统供油压力。元件9a、9b 是用来远程调节减压阀和溢流阀的压力,电磁换向阀15 用于控制系统的供油方向,T1、T2 两个节流阀用于调节系统负载压力。系统中的测压点和传感器都集成在通径32 的底板上,并为了测量不同流量的液压件设计了不同通径的连接底板,测试时只需要更换不同通径的底板即可。

为了提高系统回路的可扩展性和多样性,实验台液压系统借鉴了单向阀桥式换向回路,设计了实验台液压系统的H 桥液压回路。在H 桥中用2 个流量测量装置来测量负载流量,用4 个球阀来控制液流流动方向,实现不同的测试功能。根据液压系统的H 桥回路,液压油可以有以下几种流通方式:

(1)关闭J1、J2,打开J3、J4,液压油不经过2个流量测量装置,从A 口直接返回到B 口,进行系统加载或者换向等功能。

(2)关闭J3、J4,打开J1、J2,液压油只流过工业流量计17,这个油路通路是常用的。

(3)关闭J1、J4,打开J2、J3,液压油只流过VSE 流量计10。这个油路在系统精确测量负载流量时使用。

(4)关闭J2、J3,打开J1、J4,液压油流过工业流量计17 和VSE 流量计10,此时工业流量计17和VSE 流量计10 串联在油路上,这个油路一般用来校准工业流量计17。

如果H 桥回路配上4 个快换接头A、B、M、Q,通过连接不同的接口,又可以组成更多的测试回路。考虑到实验台结构的紧凑和用H 桥回路进行油路切换时方便可靠,选择了4 个板式连接的球阀来实现油路的通断。设计的H 桥回路阀块和盖板如图3所示。

图2 实验台液压系统原理图

图3 H 桥回路模块

回油口上设计了一个流量计底板和盖板,当需要测试液压件的内泄漏时可以把流量计安装在底板上,当不需要时,只需要盖上盖板即可。

当测试板式阀时,把板式阀安装在相应通径的连接板;当测试管式阀、液压缸、液压马达等元件时,只需要把相应的接口连接到A、B、M、Q 快换接头。

(1)伺服阀测试

该实验台能够进行伺服阀的动静态测试,对伺服阀在使用后产生的偏差或者故障进行测试和维修。下面介绍如何用该实验台对伺服阀相关故障检测[3]。

①零偏调整

最简单的方法就是把伺服阀固定在连接板上,关闭A、B 口出口处的加载节流阀T1、T2。慢慢进行系统加载至适当压力,观察压力表13d、13e 读数是否相等,如果有偏差,可以调节伺服阀上的调零装置,直到两个压力表读数相等。在进行伺服阀静态空载流量曲线测试时也能够测出偏差进行零偏调整。

②零漂调整

调节加载按钮,观察压力表13d、13e 读数的变化是否同步,若两个压力表的读数变化同步而且是处处都相等或者相近,则说明伺服阀压力零漂很小或者无压力零漂。若不是同步变化,则需要进行调节。

③动作迟缓

静态测试时,进行压力增益测试时,如果得到的压力增益曲线平缓,滞环大,输入微小信号而不动作,说明伺服阀内部受到油液污染或者功率级滑阀磨损严重,需要把伺服阀解体进行清洗维修。

④伺服阀阀芯不动作

给伺服阀输入低频信号时,观察两个压力表13d、13e,若两个压力表读数没有变化,则说明伺服阀没有动作。这时伺服阀的故障可能是伺服阀卡死(可能是由于油液污染引起)或者先导级油路堵塞,需要进行解体检修。

(2)缸的测试

测试缸时把缸用A、B 处的快换接头与系统连接起来。

缸的测试主要有以下几个方面[4]:

①最低启动压力

点击触摸屏上的电液动换向阀15,使换向后油液流向被测缸的无杆腔,然后点击加载按钮,慢慢调整远程调压阀,看相对应的压力表读数,记录液压缸启动时的压力值。

②内泄漏测试

对电液动换向阀15 进行连续换向几次后,调节远程调压阀,使系统压力逐渐上升,当液压缸运动到行程终点,使压力上升到缸测试的额定压力,拔掉液压缸回油管接入量杯,同时用秒表计时。

③耐压测试

同第②步一样当缸运动到行程终点,继续拧紧远程调压阀,使系统压力为缸测试额定压力的1.5 倍,观察缸的变形或者破坏情况。

④外泄漏测试

在第②、③步骤中,查看缸活塞杆或者其他接合处有无渗漏。

在进行其他液压件测试时只需要测试者通过连接快换接头或者安装不同通径的连接板,组成自己需要的测试回路,完成相关的性能测试。

3 实验台软件模块分析

实验台在进行一些液压件的测试和维修时,只需要通过搭接成不同的测试回路,观察相对应的压力表和流量传感器,测试人员就可以根据有关知识和实践经验得到自己需要的测试参数和查找液压元件的故障所在。在做伺服阀的测试时,需要测试其静动态性能曲线,比如流量特性曲线、压力增益曲线、幅频曲线等,这些曲线对测试伺服阀性能和维修伺服阀非常重要。目前实验室用XY 绘图仪、低频信号发生器和扫频仪等测试器件来测试,但是这种测试方法繁琐而且数据处理麻烦。为此设计了实验台的软件模块,它建立在LabVIEW 软件平台上,能够完成数据采集、激励信号设定、试验项目选择、数据显示和数据自动保存与处理等功能[5]。

该软件可以完成伺服阀空载流量特性、压力增益特性、内泄漏特性以及频率特性测试等试验,软件模块的结构[6]如图4所示。

图4 软件组成模块结构

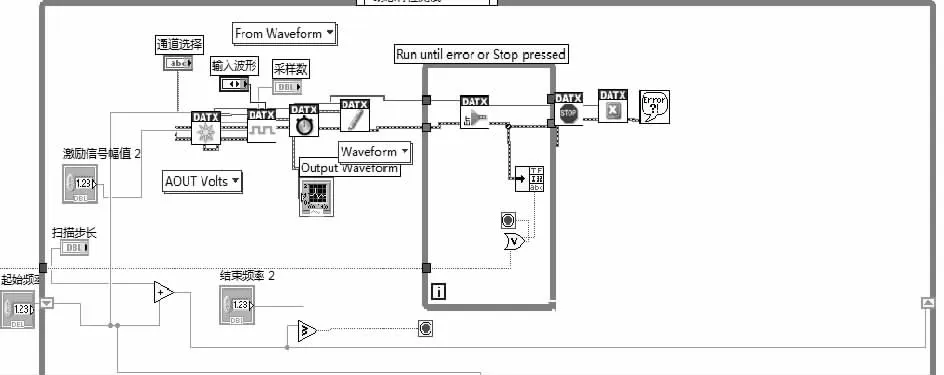

系统软件采用模块化设计,每个模块完成一定测试功能,各个模块又具有相对的独立性,这样的程序设计使得系统软件容易阅读、调试方便。每个模块都有自己的信号采集模块、信号处理模块、激励信号模块、数据显示和保存模块。其中激励模块是用Lab-VIEW 编程通过采集卡输出激励信号,激励信号模块不仅能够输出常用的三角波、正弦波、方波等信号,而且还能输出动态测试中的扫频信号。如图5所示为扫频信号程序框图。

图5 扫频信号程序框图

扫频信号程序设计中,在前面板中设置起始频率、终止频率以及扫描步长,然后通过For 循环的移位寄存器来实现。

软件系统中每个模块都包括数据采集、数据处理、曲线显示和数据的自动保存。采集程序、读取数据、数据处理、曲线显示和数据保存,这几个部分采用“生存者—消费者”编程结构组织起来,这样的结构采用队列作为缓存,每个模块作为一个线程,多个线程同时运行,它们各尽其责,使程序总体运行效率得到提高。这几个模块的程序框图如图6所示。

图6 系统软件程序框图

4 结论

该实验台机械结构紧凑合理,可以测试伺服阀动静态性能,也可以测试其他诸如缸、阀等液压件的性能,实验台功能具有通用性。设计的H 桥回路加上液压回路中的其他快换接头,可以组成不同的测试回路,满足不同的测试需求。软件系统建立在图形化编程语言LabVIEW 平台上,与传统测试相比,省去了XY 绘图仪、信号发生器和扫频仪等仪器,使得测试更加方便可靠。

【1】朱新才,周小鹏,肖林.电液伺服阀综合测试台的设计[J].机床与液压,2001,39(18):60-61.

【2】熊诗波.液压测试技术[M].北京:机械工业出版社,1982.

【3】吴振顺.液压控制系统[M].北京:高等教育出版社,2008.

【4】孙永厚.液压综合试验台设计[J].工程机械,2003(11):40-42

【5】阮奇桢.我和LabVIEW:一个NI 工程师的十年编程经验[M].北京:北京航空航天大学出版社,2009.

【6】曹恒,吴昊,熊建央.基于无线模块的反应釜清洗头实时监测系统[J].工业仪表与自动化装置,2009(1):82-84.