镍矿渣的活化研究

王琳琳

郑州市工程质量监督站(450000)

镍矿渣的活化研究

王琳琳

郑州市工程质量监督站(450000)

利用机械球磨、强碱激发、高温养护等手段,对镍矿渣进行激发活化处理,并以处理后的镍矿渣取代水泥和砂子,研究其对复合胶凝材料的凝结时间和力学等性能的影响,探究镍矿渣的潜在活性以及其部分取代水泥和部分取代砂子的可行性。

镍矿渣;胶砂试验;活化研究

1 主要原材料

1.1 水泥

采用平顶山大地水泥厂P.O42.5级水泥,其品质指标符合《通用硅酸盐水泥》(GB 175-2007)标准要求。

表1 水泥物理性能检测数据

1.2 减水剂

本次试验采用的是北京德昌公司生产的聚羧酸系减水剂,外观形貌为白色粉末状,类似盐类。

表2 不同掺量时减水剂的减水率

1.3 砂子

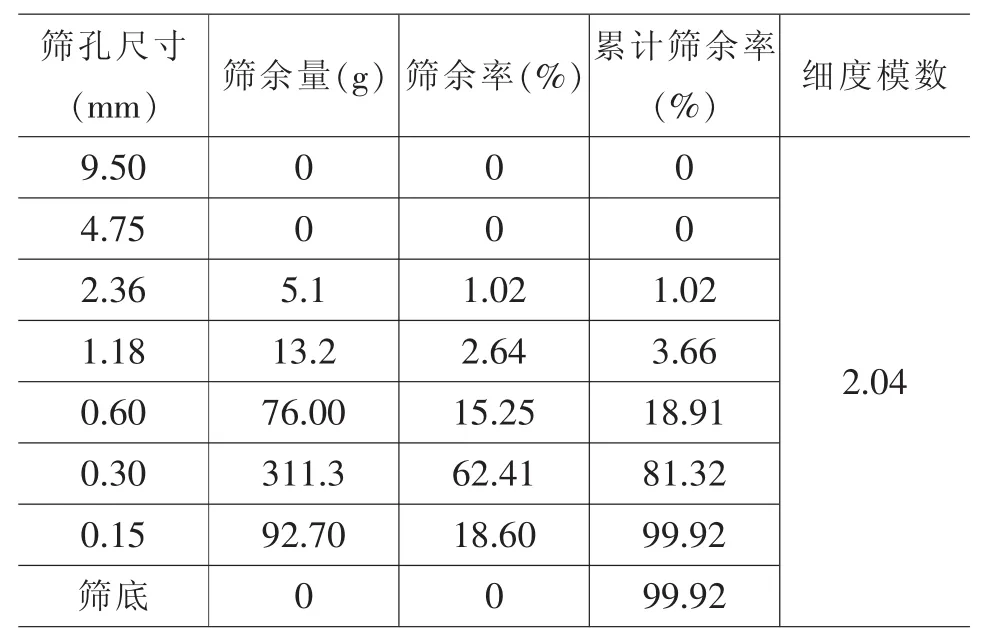

采用平顶山本地河砂,砂子的细度模数MX= 2.04。

表3 砂的筛分试验

1.4 镍矿渣

将研磨后的镍矿渣进行筛分,80 μm以上的部分分为粗镍矿渣,试验时部分取代砂子使用。粗镍矿渣的细度模数为MX=1.5。镍矿渣80 μm以下的为细镍矿渣,作为胶凝材料,试验时部分取代水泥使用。

2 镍矿渣胶砂试验

2.1 镍矿渣胶砂流动度试验

胶砂流动度测定按GB/T 17671-1999有关规定进行。

①在制备胶砂的同时,用潮湿棉布擦拭跳桌台面、试模内壁、捣棒以及与胶砂接触的用具,并将试模放在跳桌台面中央。

②将拌好的胶砂分两层迅速装入流动试模,第一层装至截锥圆模高度约2/3处,用小刀在相互垂直两个方向各划5次,用捣棒由边缘至中心均匀捣压15次,随后装第二层胶砂,装至高出截锥圆模约20 mm,用小刀划10次,再用捣棒由边缘至中心均匀捣压10次,捣压力量应恰好足以使胶砂充满截锥圆模,并保证胶砂的均匀密实。捣压深度,第一层捣至胶砂高度的1/2,第二层捣实不超过己捣实底层表面。装胶砂和捣压时,用手扶稳试模,不要使其移动。

③捣压完毕,取下模套,用小刀由中间向边缘分两次将高出截锥圆模的胶砂刮去并抹平,擦去落在桌面上的胶砂。将截锥圆模垂直向上轻轻提起。立刻开动跳桌,约每秒钟一次,在(25±1)s内完成25次跳动。

④跳动完毕,用卡尺测量胶砂底面最大扩散直径及与其垂直的直径,计算平均值,取整数,用mm为单位表示,即为该水量的水泥胶砂流动度。流动度试验,从胶砂拌和开始到测量扩散直径结束,应在5 min内完成。

2.2 镍矿渣胶砂力学性能试验

1)抗折强度试验:用规定的设备以中心加荷法测定抗折强度。将试件一个侧面放在试验机支撑圆柱上,试件长轴垂直于支撑圆柱,通过加荷圆柱以

式中:Ff—折断时施加于棱柱体中部的荷载,N;L—支撑圆柱之间的距离,mm;b—棱柱体正方形截面的边长,mm。

2)抗压强度试验:抗压强度以规定的仪器,在半截棱柱体的侧面进行。半截棱柱体中心与压力机压板受压中心差应在0.5 mm内,棱柱体露在压板外的部分约有10 mm。在整个加荷过程中以500 N/s的速率均匀地加荷直至时间破坏。抗压强度Rc以兆帕(MPa)为单位,按下式计算(精确至0.1 MPa):(50±10)N/s的速率均匀地将荷载垂直地加在棱柱体相对侧面上,直至折断。抗折强度(Rf)以兆帕(MPa)表示,按下式进行计算:

式中:Fc—破坏荷载,N;A—受压部分面积,mm2(40 mm×40 mm=160 mm2)。

以一组3个棱柱体上得到的6个抗压强度测定值的算术平均值为试验结果。如6个测定值中有一组超出6个平均值的±10%时,就应剔除这个结果,而以剩下5个的平均数为结果。如果5个测定值中再有超过它们平均数±10%的,则此组结果作废。

2.3 镍矿渣胶砂伸缩性试验

以相同的制备方法,养护条件,制备试件的尺寸为20 mm×20 mm×280 mm的试件。制模时应充分涂抹机油,防止砂浆与模具黏接紧密无法正常脱模。两端铜条要提前进行插入、拔出、加油,反复几次,保证铜条拆模不至于铜条脱落。拆模时保证试块不断裂,铜条不脱落,然后用千分尺测量两铜条端部的距离。

3 试验结果与讨论

3.1 镍矿渣的基本物性分析

由于矿渣的易磨性远比熟料差,因而球磨机出磨水泥中的矿渣颗粒较粗,其潜在的水化活性不能充分发挥出来。若将矿渣磨制成比表面积为400~ 600 m2/kg的矿渣微粉,可以代替部分水泥作为预拌混凝土的掺合料使用,同样可获得高强度混凝土。而矿渣的化学激发经常是用含Ca2+、Na+、K+等阳离子对矿渣网络结构进行解体,其解体功能很强,促使矿渣进行水化反应,解体后的硅、铝阴离子团与水结合生成水化硅酸钙和水化铝酸钙等水化物。在有硫酸钙的情况下能生成钙钒石,钾、钠离子会游离出来。这些水化产物的聚合导致物料凝结硬化。经研磨陈化后,粗镍矿渣的筛分结果见表4。

表4 粗镍矿渣的筛分试验

由粗镍矿渣的细度模数Mx判断其为细砂,可以部分取代砂子进行胶砂试验。

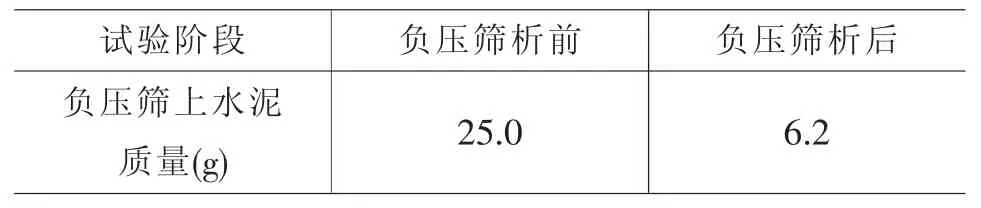

对细镍矿渣进行细度试验结果见表5。

表5 细镍矿渣的细度试验数据

细镍矿渣的筛余百分数a为24.8%,试验中可以用其部分取代水泥做复合胶凝材料使用。

测定细镍矿渣取代水泥50%时的复合胶凝材料的标准稠度用水量,数据记录见表6。

表6 混合胶凝材料标准稠度用水量试验数据

根据表可知混合胶凝材料的标准稠度用水量为117g,其需水量相对于水泥有所减少。

3.2 镍矿渣复合胶凝材料胶凝性能分析

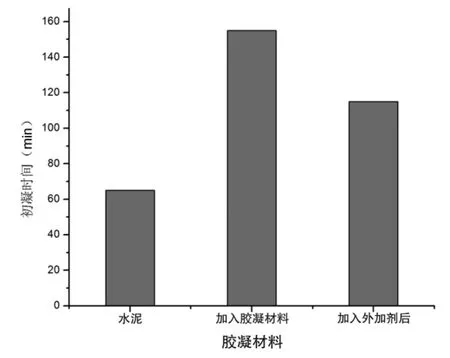

通过试验对水泥、复合胶凝材料以及加入水泥掺量的0.2%的减水剂做外加剂之后复合胶凝材料的初凝、终凝结果进行对比,见表7。

表7 胶凝材料的凝结时间

根据初凝时间表制图如下:

图1 胶凝材料的初凝时间

从初凝时间图中可以看出,混合胶凝材料的初凝时间相对较长,直接影响胶砂的性能,当复合胶凝材料加入一定的外加剂后,初凝时间从155 min缩短到115 min,时间明显减短,更加接近水泥的初凝时间。因此可知,在一定条件下,镍矿渣替代水泥形成镍矿渣混合胶凝材料有一定的可行性。

根据终凝时间制图如下:

图2 胶凝材料的终凝时间

从终凝时间图中可以看出,复合胶凝材料的终凝时间比水泥胶凝材料偏长约110 min,当加入外加剂后,终凝时间明显缩短,减水剂使得复合胶凝材料的终凝时间缩短到255 min,这与减水剂的作用有一定关系,减水剂对初凝有一定的缓凝作用,但对终凝时间却能大大缩短。根据图表可知,镍矿渣在一定条件下其初凝、终凝时间相对接近水泥的初凝、终凝时间,因此,镍矿渣可以取代水泥做复合胶凝材料使用。

3.3 镍矿渣掺量对胶砂流动性能的影响

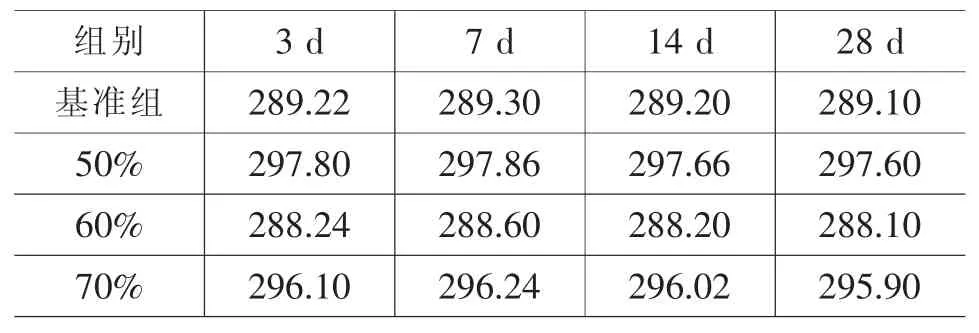

每组胶砂成型之前,对胶砂进行流动度的测定,胶砂流动度测定按《水泥胶砂流动测定方法》(GB/T 681-2005)有关规定进行。用卡尺测量胶砂底面最大扩散直径及与其垂直的直径,计算平均值,取整数,用mm为单位表示,即为该水量的水泥胶砂流动度。不同镍矿渣掺量(基准组、50%、60%、70%)的胶砂流动度如下:

图3 镍矿渣掺量对胶砂流动度的影响

由图可知:随着镍矿渣的掺入量增加,其流动度逐步减小。这是由于磨细的水淬矿渣和水混合后,在其表面将发生轻微的水化反应,使其部分物质溶解和水化,形成C-S-H凝胶,但进一步水化被矿渣玻璃体表面的低渗透保护膜所阻止,使水不能进入矿渣玻璃体内部,因而矿渣内部的离子也不能渗出。并且,减水剂的掺入量以水泥的含量为准,是水泥含量的0.2%,镍矿渣是以50%、60%、70%的量取代水泥,取代后水泥的含量大幅度降低,对应的减水剂的量也会随着水泥用量的减少而减少。因此,随着镍矿渣掺量的增多流动度有一定的减小。

3.4 镍矿渣掺量对胶砂力学性能的影响

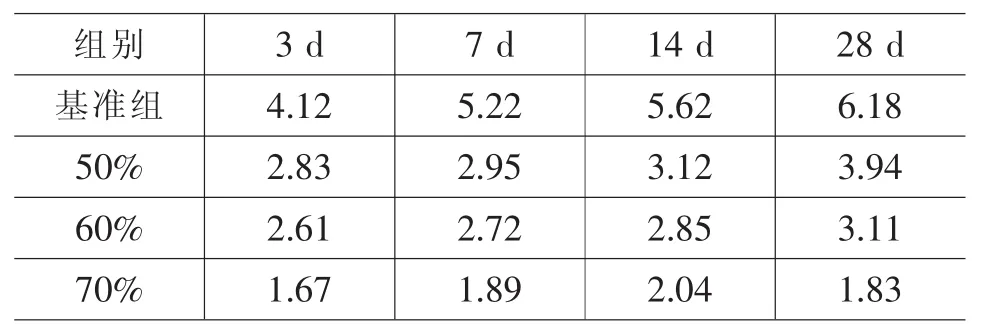

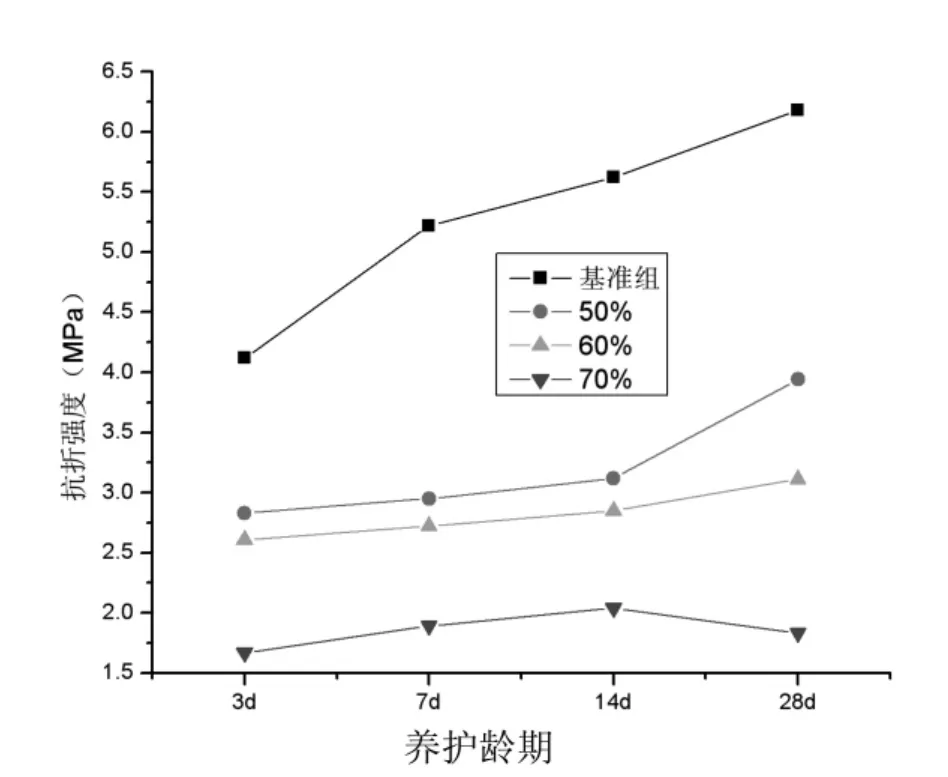

试块成型后进行高温85℃养护,高温养护7 d后放置在常温状态下养护。试块养护到规定龄期(3 d、7 d、14 d、28 d)后进行强度试验,由抗折试验得到胶砂抗折强度结果,见表8。

表8 抗折数据表

依据上表数据制作抗折强度曲线见图:

图4 胶砂试块的抗折强度曲线

由抗压试验得到胶砂抗压强度结果见表9。

表9 抗压数据表

图5 胶砂试块的抗压强度曲线

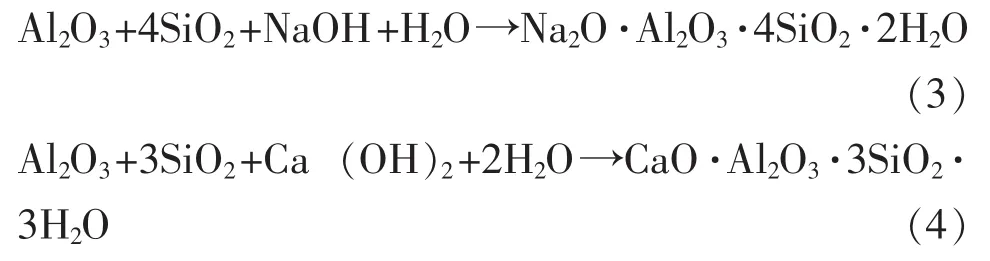

从图和表可知,随着镍矿渣的掺入量增加,试件的抗压、抗折强度整体出现大幅下降趋势。图表中,每个掺量的胶砂抗折、抗压发展曲线比较均和。但是相对于基准组,当镍矿渣掺量为50%时,强度相对其他两组掺量最高,可以看出,当镍矿渣掺量较多时,胶砂的强度等级越低。这是因为粒化矿渣主要是玻璃体结构,同时在玻璃体中存在少量硅酸盐、铝酸盐微晶体,形成了网络-微晶结构的特点。玻璃体主要以含硅酸盐为主四配位体SiO44+作为其主要结构单元。由于形成粒化高炉矿渣的特定过程决定了硅氧四面体聚合度低,Si-O键的相对数量少,化学活性较高,同时在硅酸盐玻璃体中,还有部分由Al3+替代Si4+而形成的比SiO44++四面体活性更高的Al45-铝氧四面体;在网络体之外,还存在比四配位体活性更高的“六配位体”,在网络空隙中另存有活性也很高的AlO+复合离子。所以,这种玻璃体是聚合度很低的不完整的网络体,具有活性。镍矿渣是镍矿石在冶炼过程中经过高温后形成的,由于镍矿石在高温过程中大部分固体物质被熔融并经过急冷过程,镍矿渣中含有大量的在热力学上处于介稳状态的玻璃体,这种玻璃体含有活性SiO2和活性A12O3,在碱性体系中将发生以下反应:

上述反应的水化产物为方沸石类和钙沸石类的水化硅铝酸盐。从矿物学的观点来看,方沸石的晶体呈立方体形,钙沸石的晶体呈杆状或柱状,本身结构致密且具有较高的强度。这两种晶体在水化过程中能够相互交织和联接形成致密的结构,因此试件表现出较高的强度。用碱性激发剂直接激发磨细镍矿渣时试件的强度很低,其原因是镍矿渣中CaO和A12O3的含量很低,使得(3)、(4)反应中反应物的数量不足,反应不能充分地进行导致水化产物的数量较少,表现为试件的强度较低。但是,考虑到胶砂的使用要求,以及镍矿渣的再利用上,使用部分镍矿渣代替水泥是有一定可行性的,特别是在机械强磨、强碱处理、高温养护等一系列复合激发的条件下,可以做混合胶凝材料使用。

3.5 镍矿渣掺量对胶砂伸缩性能的影响

表10 不同镍矿渣掺量时胶砂的伸缩变化

由表10可以看出,随着矿渣掺入量的增加,试件的收缩比例逐渐增大。相对于基准组,它们的收缩比例差异不大。三组收缩值大约为0.20 mm,相对基准组收缩值0.10 mm。矿渣水化时是借助外力,打破Ca﹑Mg或其阳离子与SiO44+团、AlO+团或Si与Al共存的一个大分子团(因为Al对Si有取代作用,因此二者有可能共同存在)的化学键再重新组合的一个过程。由于这些阴离子分子团是随机的,大小不一样,因此水化产物的分子式或分子结构是复杂的、多样性。这可能是造成胶砂伸缩不一的关键因素。但总体上来说,细镍矿渣取代水泥后胶砂的伸缩变化(50%为-0.20 mm、60%为-0.14 mm、70%为-0.20 mm)相对于基准组的收缩变化(-0.10 mm)相差不大。