InSb(111)A面腐蚀坑成因分析

吴 卿,巩 锋,陈元瑞,侯晓敏,崔健维

(华北光电技术研究所,北京100015)

1 引言

InSb是制备3~5μm红外探测器的主要半导体材料[1]。现代半导体材料与半导体器件制造技术的发展与半导体表面处理工艺的进步紧密相关,获得高质量的材料表面对于半导体器件制备工艺至关重要[2]。化学腐蚀是器件制造工艺中常用的表面处理方法之一[3],但在实际工艺过程中,部分InSb晶片在经特定腐蚀液腐蚀后表面会出现不同的特征腐蚀坑,这些腐蚀坑若位于器件光敏面上,则影响器件的性能,对器件的稳定性也有潜在的影响[4]。本文通过多次腐蚀试验,观测了腐蚀坑的演变过程,从腐蚀机理上推断这两类腐蚀坑产生的原因,为工艺中避免类似问题的出现提供参考。

2 实验

2.1 腐蚀过程

实验使用的InSb晶片为<111>方向n型InSb晶片,晶片表面经过研磨、抛光等标准InSb晶片加工工艺,表面质量达到后道器件工艺要求。清洗后的晶片使用腐蚀剂A(重铬酸钾水溶液:盐酸:氢溴酸:草酸水溶液=2∶2∶1∶3)腐蚀1 min。

2.2 表面缺陷观测

使用MX61型光学显微镜对腐蚀后晶片A面进行观察,观测腐蚀坑的尺寸、形状并计数。使用GT-X8型光学轮廓仪对腐蚀后的晶片表面进行检测分析,可以得到特征腐蚀坑的三维形貌及其深度等信息。

3 结果与讨论

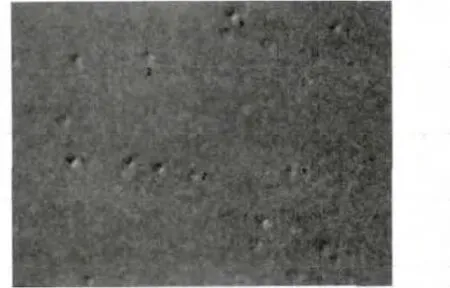

实验中InSb晶片A面在腐蚀后表面出现了大量的腐蚀坑(如图1所示)。由于该腐蚀坑尺寸较小,在显微镜下不易区分,因此采用相同腐蚀工艺对该晶片进行再次腐蚀,腐蚀后的形貌如图2所示。腐蚀坑的尺寸由第一次腐蚀后的3~5μm增大到25~30μm,两类腐蚀坑形貌差异明显。1类腐蚀坑存在尖顶和环状条纹。2类腐蚀坑为扁平的近似三角形,其平均密度约为7.8×104/cm2,与晶片<100个/cm2的实际位错密度相差2~3个数量级,因此该类腐蚀坑并非由晶体中的原生位错产生。

图1 首次腐蚀后出现的两类腐蚀坑形貌

图2 再次腐蚀后的表面腐蚀坑形貌

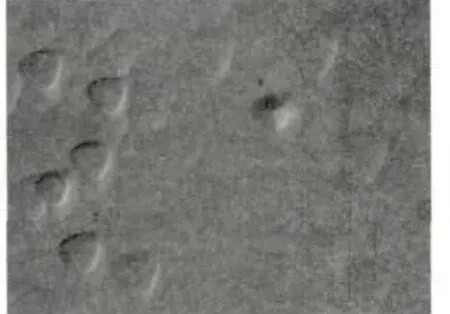

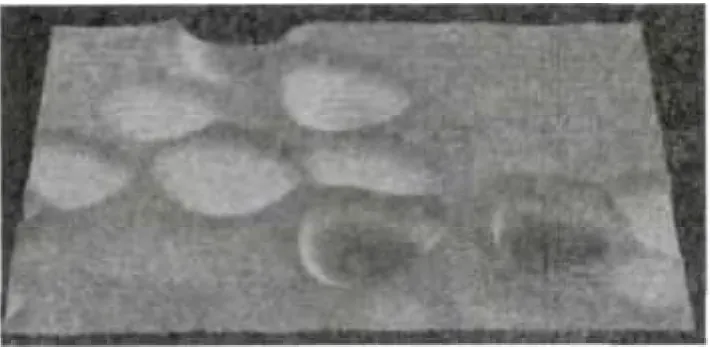

使用光学轮廓仪对这两类特征腐蚀坑进行观测,结果如图3和图4所示。由图3可以看出1类腐蚀坑为典型的倒三角锥形,测得其深度约为400 nm。图4显示的2类腐蚀坑为底部平坦的近似三棱柱形,深度约为120 nm。

图3 1类特征腐蚀坑3D形貌

图4 2类特征腐蚀坑3D形貌

InSb晶体属于闪锌矿结构,在晶胞中存在如图5所示的ABCD这样的四面体,这个四面体的四个面都是{111}面,都是原子密排面,面上自由键少,化学稳定性高,腐蚀的速度较小,而其他晶面由于不是密排面,面上自由键较多,腐蚀速度相对较大[5]。当存在与(111)面相割的贯穿型位错时,由于缺陷处能量较高,缺陷中心的腐蚀速度较快,缺陷周围经择优腐蚀后3个{111}会显露出来,从而形成三棱锥的形状,这与1类腐蚀坑的特征相吻合。

图5 由{111}面构成的正四面体

2类腐蚀坑深度远小于1类腐蚀坑,且底部呈现出扁平的特征,可以推测2类腐蚀坑是由一定深度的与(111)面相割的缺陷腐蚀后形成的。考虑到该类缺陷的深度及密度,其成因可能是晶片加工过程中产生的损伤层未去除干净,残留的损伤层区域会含有位错网络和许多单个位错[6]。腐蚀初期,这些缺陷的腐蚀形态与晶体中贯穿型位错的腐蚀形态类似,但随着腐蚀深度的增加,当腐蚀坑底到达无损伤区域时,腐蚀坑底部不存在缺陷中心,因此坑底<111>方向的腐蚀速率将大大降低,随着腐蚀次数的增加,腐蚀坑向周围扩展的速度将大于纵向腐蚀速度,在经过多次腐蚀后2类腐蚀坑体现出平坦化特征,如图6所示。

图6 多次腐蚀后的晶片表面形貌

选取4片具有类似问题的InSb晶片进行减薄实验,将晶片厚度由625μm减薄至440μm,随机选取2片减薄后的晶片与同批次正常晶片进行相同的腐蚀工艺,腐蚀后的表面形貌与正常晶片一致,如图7所示,除了少量1类三棱锥形腐蚀坑外其余部分均为正常的表面形貌。由此可见,在减薄去除晶片表面的损伤层后,可以消除腐蚀工艺中出现的2类特征腐蚀坑。

图7 晶片减薄后腐蚀的表面形貌

4 结论

通过多次腐蚀实验及其机理分析,我们推断晶片腐蚀后出现1类特征腐蚀坑的原因是由于晶片中的原生位错,出现2类特征腐蚀坑的原因可能是晶片表面存在一定深度的损伤层。对问题晶片的减薄实验最终消除了2类特征腐蚀坑,从一定程度上证明了我们的推断。鉴于问题晶片出现的偶然性,基本可以排除抛光工艺产生损伤的原因,产生损伤层的原因可能是由于切割损伤深度不一致导致损伤层未完全去除或后续工艺过程中因不确定因素引入了新的损伤层,确切的原因还需进一步的实验进行验证。

[1] LIU Yudong,ZOU Hongying,DU Hongyan,et al.Influence of Cd diffusion on InSb material[J].Laser & Infrared,2002,32(2):114 -116.(in Chinese)刘豫东,邹红英,杜红燕,等.Cd扩散对InSb晶体质量的影响[J].激光与红外,2002,32(2):114 -116.

[2] Tomashik V N,Kusiak N V,Tomashik Z F,et al.Polishing of InSb in the K2Cr2O7-HBr-HCl(oxalic acid)solutions[C].SPIE,2001,4355:294 -296.

[3] MA Pan,CHEN Xiangwei,SI Junjie,et al.Effect of the polarity of InSb(111),(211)and(110)planes on etching[J].Laser & Infrared,2009,39(10):1078 - 1081.(in Chinese)马攀,陈湘伟,司俊杰,等.InSb(111)、(211)及(110)晶面腐蚀极性研究[J].激光与红外,2009,39(10):1078-1081.

[4] DU Hongyan,WANG Shuyan,ZHANG Gang,et al.Saucer P itDefects on InSb surfaces[J].Laser & Infrared,2006,36(1):26 -28.(in Chinese)杜红燕,王淑艳,张钢,等.InSb晶体表面碟形坑缺陷[J].激光与红外,2006,36(1):26 -28.

[5] WANG Zhanguo,et al.Chinamaterials engineering canon[M].Beijing:Chemical Industry Press,2006:437.(in Chinese)王占国,等.中国材料工程大典[M].北京:化学工业出版社,2006:437.

[6] XIN Xiankun.The machined damage layer of Si wafer[J].Journal of Shanghai Normal University:Natural Sciences,1981,(1):87 -93.(in Chinese)忻贤堃.硅单晶片的机械损伤层[J].上海师范学院学报:自然科学版,1981,(1):87 -93.