精密研磨铁基粉末冶金磨盘的应用研究(上)①

苏鸿良,李克华,许本超,郜永娟,赵秀香,史林峰,韩雪,孙冠男,王晓东

(郑州磨料磨具磨削研究所有限公司,河南郑州450013)

精密研磨铁基粉末冶金磨盘的应用研究(上)①

苏鸿良,李克华,许本超,郜永娟,赵秀香,史林峰,韩雪,孙冠男,王晓东

(郑州磨料磨具磨削研究所有限公司,河南郑州450013)

文章介绍了超硬材料复合磨盘在磨削铁基粉末冶金方面的应用。通过与国外磨盘磨削性能对比,所研制的复合磨盘可以对铁基粉末冶金工件进行精密研磨。另外,通过研究发现,磨盘磨料粒度对磨削效率、磨削质量以及磨盘消耗都有较大影响,其中对磨削效率影响最大。在满足磨削质量的情况下,应该选择粗粒度磨料。修整环的参数,对磨盘磨削性能也有重要影响。经过合理选择和调整磨料粒度,制作的复合磨盘磨削铁基粉末冶金工件效率高、工件表面精度高,具有较好的市场推广价值。

复合磨盘;CBN;铁基粉末冶金

0 前言

粉末冶金材料由于具有良好的耐磨损、耐腐蚀、抗冲击以及自润滑性和隔音性,在工程机械中的应用越来越广,尤其是在发动机行业更是如此[1-3]。

铁基粉末冶金是指用烧结(也包括粉末锻造)方法,制造以铁为主要成分的粉末冶金材料和制品(铁基机械零件、减磨材料、摩擦材料、以及其他铁基粉末冶金材料)的工艺总称[2]。

以铁基粉末冶金为材料的零件在冰箱压缩机阀板、汽车齿轮箱齿圈等工件中得到广泛应用,其生产批量大、精度要求高,因此,越来越多的厂家采用超硬材料磨盘[4]加工铁基粉末冶金材料工件。粉末冶金材料由于其具有多孔性以及在微观组织中存在硬质相,这些零件的密度较大,抗拉强度高、延展性好,具有软、粘等特性,材料中的硬质点又使该材料较耐磨,使用树脂超硬磨盘磨削,磨盘容易堵塞、效率低,难修整,有时还划伤工件,难以满足客户要求。粉末冶金零件和铸造零件相比,具有加工余量小等优点,但部分零件仍需要精密磨削加工才能获得要求的精度和表面质量。因此,我们需要开发精密研磨铁基粉末冶金工件的超硬材料磨盘。

1 磨削试验

1.1 磨削试验

(1)试验磨盘

①1A2T 700×53×300×200×5 cBN170/200 BV100;

②1A2T 700×53×300×200×5 cBN230/270 BV100;

③1A2T 700×53×300×200×5 cBNW40 BV100;

④1A2T 700×53×300×200×5 cBNW20 BV100;

⑤1A2T 1000×56×350×325×6 cBN230/270 BV100

(2)磨削工件:工件材质为铁基粉末冶金(见图1b),硬度(HRB)50~65

(3)试验及检测设备

①SKF-GMM700高精度双端面磨床(见图1a)、SKF-GMM1000高精度双端面磨床;

②FEI Inspect S50扫描电子显微镜、2205型粗糙度仪、MICRO PLUS 08.10.06型高精度三坐标测量仪。

(4)表征测试

①SEM测试:对检测试样进行喷金处理,然后利用扫描电子显微镜(SEM)(FEI Inspect S50)来观察试样形貌,加速电压为20k V;

②表面粗糙度测试:利用2205型粗糙度仪对磨削后的铁基粉末冶金工件的Ra进行检测,取样长度0.8mm;

③平行度平面度测试:一般工人现场使用百分表进行测量,抽检利用测量仪检测。本文利用MICRO PLUS 08.10.06型高精度三坐标测量仪检测铁基粉末冶金工件的平行度和平面度,X、Y、Z方向最大尺寸分别为800mm、1000mm和600mm;

④磨除效率测试:由于使用的双端面磨床设备带电子计时功能,所以直接利用设备记录每磨一盘工件所需的磨削时间,即为磨除效率;

⑤磨盘损耗测试:双端面磨床在每磨削十盘工件时对一次零位,利用零位差值即可算出磨盘厚度方向上的尺寸损耗量。

(5)磨盘设计与研制

树脂结合剂磨盘一般通过添加大量金属填料来提高磨具的硬度,增加磨具的耐磨性,但却降低了磨具的自锐性,增加了磨盘在磨削铁基粉末冶金工件过程中堵塞的可能性,修整也困难,此外由于树脂结合剂对金刚石把持力不够,磨削过程中往往伴随磨粒的整颗脱落,影响被磨削工件的表面质量[5]。而陶瓷结合剂对磨料把持力较高,磨料露刃高度比树脂结合剂中的磨料高。另外陶瓷结合剂自身的形状保持性好,能使被磨削工件保持较高的平行度,其较高的气孔率,有一定的容屑排屑和冷却能力[6]。

相同粒度下,超硬树脂磨盘能够使工件具有更好的表面质量[7],陶瓷磨盘能够使工件有更高的材料去除率[8]。为充分发挥树脂结合剂的优势,把陶瓷结合剂作为添加剂混入树脂结合剂中,能提高砂轮的整体刚性。利用无机硅酸盐粉状填料替换金属粉末填料,在不降低(或略降低)磨具耐磨性的条件下,可以很大程度增加磨具的自锐性。本文将树脂结合剂与陶瓷结合剂结合起来,制作了一副可以研磨具有软粘特性的铁基粉末冶金工件的磨盘。同时将超硬树脂陶瓷砂轮块粘在基体上形成陶瓷磨削层,砂轮块之间的空隙用超硬树脂磨削层填充其间,达到一副磨盘可以兼顾磨削效率和磨削质量的效果。

立方氮化硼硬度仅次于金刚石,而热稳定性、化学稳定性均优于金刚石,特别是对铁族元素的化学惰性好,不易与钢材起反应,因此铁基粉末冶金材料的磨削选用cBN超硬磨料。

1.2 磨盘修整部分

(1)试验材料

①A、B、C、D四种修整环;

②铁基粉末冶金工件;

③型号为1A2T 700×53×300×200×5 CBN230/270 BV100磨盘

(2)试验设备:SKF-GMM700高精度双端面磨床

(3)试验方法

利用四种修整环分别修整磨盘,然后观察磨盘在工件去除量为0.22~0.23mm时磨削工件的情况

2 磨削试验结果

本文通过磨削试验,试验了超硬磨料粒度对磨盘磨削粉末冶金材料工件的磨削效率、表面粗糙度值和工件形位精度等的影响,研究了修整环参数与磨盘磨削效果的对应关系,并且试验了不同规格磨盘磨削同一种工件的磨削效果,分析了影响磨盘磨削性能的原因,结果如表1所示。

图1 磨床及铁基粉末冶金工件Fig.1 Grinding machine and iron-based powder metallurgy work pieces

表1 磨盘磨削工件数据Table 1 Data of grinding discs for iron-based powder metallurgy

表1为不同厂家磨盘对某厂铁基粉末冶金工件进行磨削时的情况对比。由表1看出,复合磨盘适合于加工铁基粉末冶金工件,且磨削质量和磨削效率与国外产品差别不大。但是,复合磨盘的耐用度不如韩国的磨盘。在磨盘的实际使用过程中,铁基粉末冶金工件加工精度要求会有一定差异,通常,磨料的粒度及质量直接影响砂轮的使用寿命和加工质量。因此,需要研究不同粒度磨料磨盘的磨削情况,进而控制铁基粉末冶金材料工件研磨用磨盘的加工质量。

3 磨削试验结果分析

3.1 磨盘的磨削效率高

①复合磨盘在江苏丹阳GKN公司磨削铁基粉末冶金工件,1盘磨削24个,余量0.22毫米,单盘时间最短39s;工件表面无划伤,质量满足要求。

②复合磨盘在东睦连云港新材料公司磨削铁基粉末冶金工件,1盘磨削60个,余量0.08毫米,单盘时间最短79s;工件表面无划伤,质量满足要求。

结果显示该盘磨削效率高、磨削锋利。

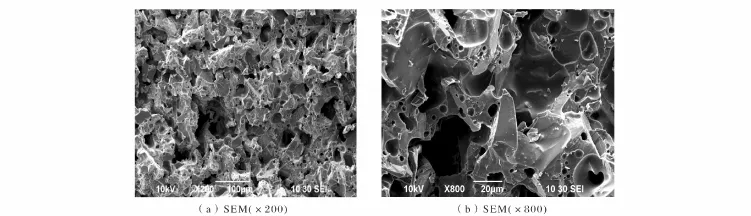

图2是复合磨盘砂轮块SEM图片,从图中可看出:

①陶瓷结合剂的添加增加了砂轮块的气孔率,使砂轮的容屑排屑和冷却能力增强;

②由图中凹陷位置可以看出,树脂结合剂有一定的成孔作用;

③陶瓷结合剂对磨料把持力较高,磨料露刃高度较高;

④树脂结合剂在一定程度上对陶瓷结合剂的粘接有一定的缓冲作用,减少了工件在磨削过程中的震动。因此,树脂结合剂与陶瓷结合剂的共同添加,更好地控制了磨料之间的结合力以及磨具组织,形成了树脂/陶瓷及陶瓷网状贯穿结构的复合结构。

图2 复合结合剂磨盘SEM图片Fig.2 SEM of compound bond disc

3.1 磨料粒度对磨盘磨削性能的影响

本文制作了四种粒度磨盘进行铁基粉末冶金工件的磨削试验,研究磨料粒度对磨盘磨削效率、工件表面粗糙度、工件平行度以及磨盘尺寸损耗的影响,具体磨料粒度以及加工参数如表2所示。

表2 不同磨料粒度的磨盘数据Table 2 Grinding data of discs with different particle size

3.1.1 磨料粒度对磨盘磨削效率的影响

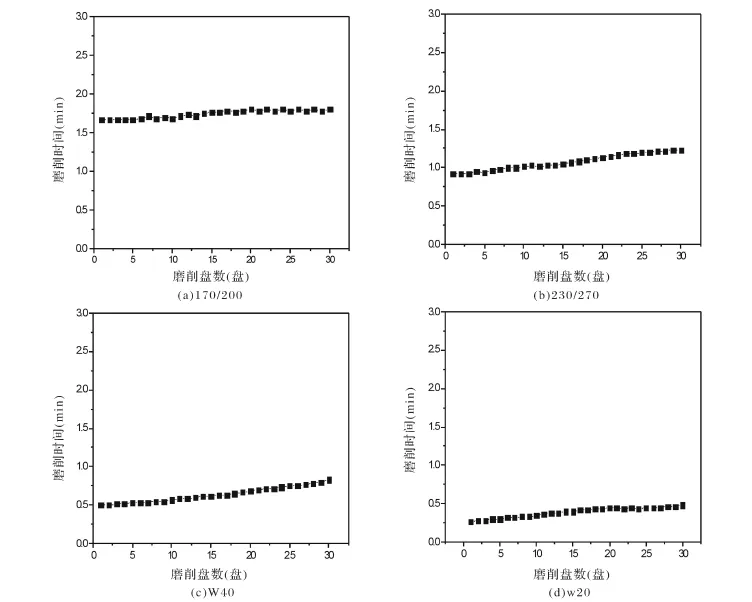

在本次试验中,以磨盘修整后正常磨削铁基粉末冶金工件的盘数来表征耐用度。图3是不同磨料粒度磨盘的磨削时间-耐用度关系图,因为加工余量不同(比如170/200粒度磨盘加工余量0.25mm~0.35mm;而W20粒度磨盘加工余量仅为0.03mm~0.05mm),所以磨盘磨削工件的绝对时间不具可比性,但是可以比较一种趋势。

由图3可看出:

①一般粗磨时选用粗粒度砂轮,精磨时选用细粒度砂轮。不同粒度磨盘磨削铁基粉末冶金工件选用的加工余量不同,粗粒度磨盘的加工余量较大,细粒度磨盘的加工余量较小;

②四种磨料粒度磨盘的磨削稳定性均较好,其中粗粒度磨盘的修整间隔时间最长(170/200>230/270>W40>W20),选择粗粒度磨盘有利于提高生产率;

③四种粒度磨盘在磨削工件过程中,磨削时间均一直在持续增加,说明磨盘的磨削过程是一个钝化过程;

④相比粗粒度磨盘,细粒度磨盘更容易钝化。

因此,在满足粗糙度要求的情况下,应尽量选用粗粒度的磨盘以保证较高的磨削效率,尤其是在双端面磨削情况下,磨盘与工件的接触面积较大,粗粒度的磨盘,便于砂轮磨削过程中脱粒和防止砂轮气孔堵塞造成散热不畅,从而避免烧伤、划伤等磨削不良状况的产生。

3.1.2 磨料粒度对工件表面粗糙度的影响

磨料粒度不仅影响加工工件的磨削效率,而且很大程度上决定了加工工件的表面粗糙度。图4是不同磨料粒度的磨盘磨削铁基粉末冶金工件的表面粗糙度-耐用度关系图。

图3 不同磨料粒度磨盘磨削时间——耐用度关系图Fig.3 Grinding time-durability curve of grinding discs with different particle size

由图中可以看出:

①随着磨削盘数的增加,四种粒度磨盘磨削铁基粉末冶金工件的表面粗糙度值均越来越小。一是因为磨盘磨削产生的金属屑初期存在于砂轮表面的开口气孔中,随着金属屑的积累,逐渐覆盖到砂轮表面的切削刃,使其出露高度变低,砂轮切削能力下降,表面光洁度增加;二是因为砂轮硬度高,磨钝的磨粒难以脱落,砂轮表面的大部分磨粒与工件之间只产生摩擦,却未起切削作用,因此工件表面粗糙度好。同时,这些进一步说明磨盘磨削是一个钝化过程,在磨削一定时间后需要重新修整开刃;

②随着磨盘磨料粒径变小,被加工工件表面粗糙度值变小,工件的表面质量越高。磨料粒度越小,同时参与磨削的磨粒数越多,则磨削表面粗糙度越好。相对于170/200磨料加工工件的表面粗糙度可达到Ra0.4μm~0.6μm,W20磨料磨盘加工工件的表面粗糙度可达到Ra0.2μm,工件的表面粗糙度值大大降低;

③相对于粗粒度磨盘,磨料粒径越小的磨盘,越容易损耗,修整间隔越短。这是因为磨粒粒径小,参与磨削的切削刃出露高度低,磨削消耗亦快。

工件表面粗糙度是由磨盘所用磨料粒度决定的,因此,在实际生产中要处理好表面粗糙度与磨料之间的关系,合理选择磨料粒度,在得到规定粗糙度的同时节省磨盘消耗,提高经济效益。

图4 不同磨料粒度磨盘磨削工件表面粗糙度—耐用度关系图Fig.4 The relationship between the surface roughness of workpiece and durability of grinding discs with different particle size

[1] 辛民,王西彬,康运江,杨洪建.高速干切削铁基粉末冶金零件时细晶粒硬质合金刀具的切削性能研究[J].2006(6):7-10.

[2] 韩立发,屈盛官,夏伟.涂层刀具切削铁基粉末冶金复合材料时的磨损机理[J].制造材料,2007(509):42-44.

[3] 孙世杰.近年铁基粉末冶金行业发展浅析[J].粉末冶金工业, 2010(2):53-59.

[4] 黄海,靳国青,苏磊,程晓,杜小娜,刘明新.双端面磨床在氧化锌压敏电阻片生产中的应用[J].电瓷避雷器,2006(3):44-46.

[5] 邹文俊.有机磨具制造[M].北京:中国标准出版社,2001:9.

[6] 李德启,石学民,高彦超.陶瓷结合剂CBN双端面砂轮在磨削合金钢零部件中的研究与应用[C].第五届郑州国际超硬材料及制品研讨会论文集,185-187.

[7] 李克华,史冬丽,赵延军,丁春生,刘权威.双端面精密磨削用树脂超硬材料磨盘研究[J].超硬材料工程,2007(4):21-26.

[8] 翟浩冲,万隆,刘小磐,胡伟达,张国威,王志起.CBN陶瓷结合剂磨盘的研究[J].金刚石与磨料磨具工程,2010(4):33-37.

Application research of millstone on precision grinding iron-based powder metallurgy

SU Hong-liang,LI Ke-hua,XU Ben-chao,GAO Yong-juan,ZHAO Xiu-xiang, SHI Lin-feng,HAN Xue,SUN Guan-nan,WANG Xiao-dong

(Zhengzhou Research Institute for Abrasives&Grinding Co.,Ltd.,Zhengzhou 450013,China)

The applications of ultra-hard grinding disc are introduced in this paper in grinding iron-based powder metallurgy.Compared with grinding performance of foreign product,the grinding disc can precision grinding the iron-based powder metallurgy.In addition,it is found that the millstone grit size has a greater impact on grinding efficiency, quality and millstone consumption,of which the greatest impact on the grinding efficiency.At the case of satisfying grinding quality,we should choose a coarse-grained abrasive. The parameters of dressing wheel can also great impact on the efficiency of grinding disc. Through the optimizing test of reasonable choice and adjustment of abrasive particle size, the grinding disc can grind iron-based powder metallurgy work piece with high efficiency and high precision surface,and has a good marketing value.

composite disc;cBN;iron-based powder metallurgy

TQ164

A

1673-1433(2014)01-0026-06

2014-02-16

苏鸿良(1987-),助理工程师,从事陶瓷结合剂超硬材料磨盘制造及应用技术的研究开发。

李克华,653072632@99.com,13838027196。