CG125摩托车消声器的模拟研究与实验验证

田 锐

(清远职业技术学院,广东 清远,511510)

本田CG125摩托车作为国内仿制最为彻底、使用最为广泛的车型之一,其动力强劲、结构简单、节能省油的特点深受青睐。然而,随着全球对摩托车车噪声排放性能标准的日趋严格,现有国产CG125摩托车噪声排放性能指标尚达不到欧盟EEC认证标准,在高速工况下更加明显,严重影响了CG125摩托车的海外市场开拓。因此,提高排气消声器的性能势在必行。本文从摩托车噪声产生机制出发,全新设计了一款复杂结构的阻抗复合消声器[1],对其消声性能和内部流场进行模拟分析,并通过台架试验,与广东某消声器厂生产的CG125摩托车消声器的消声性能进行比较,评价其噪声排放达标情况。

1 模型的建立

1.1 物理模型的建立

本研究利用Autodesk公司的三维建模软件Inventor进行物理建模。

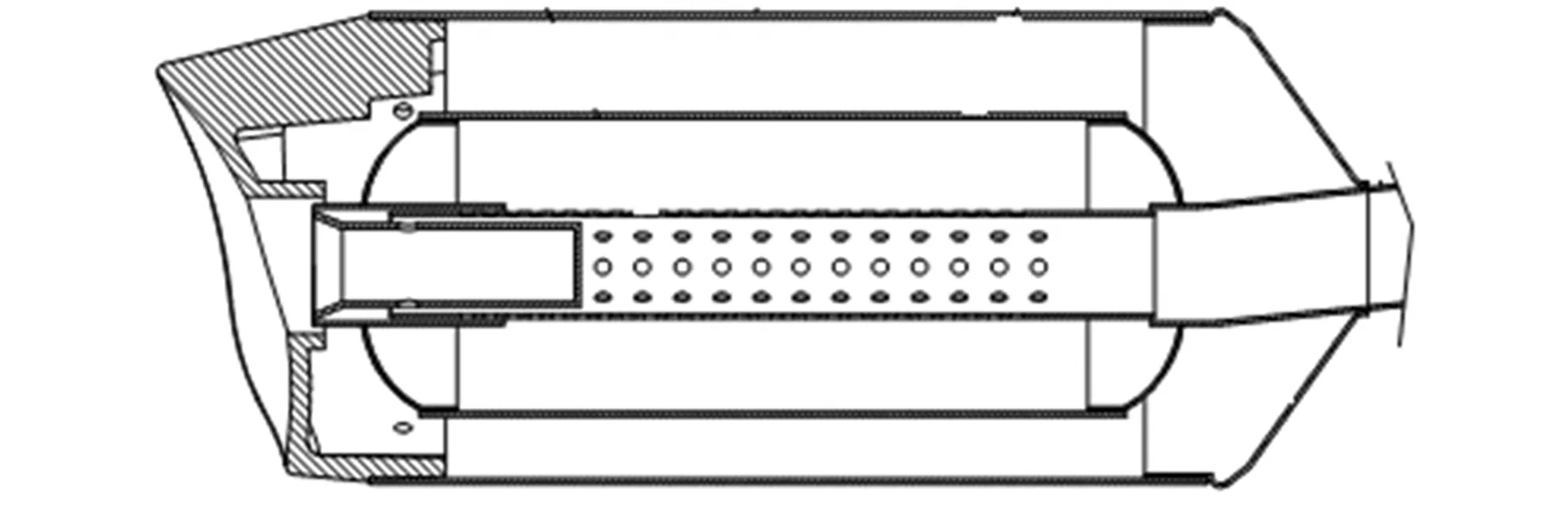

广东某消声器厂生产的CG125摩托车消声器的结构如图1所示。该消声器主要通过三个扩张室消除中低频噪声,对于高频消声效果较差,阻力损失较大,且噪声排放值高于欧盟EEC认证标准的限值(77 dB(A))。

图1 原消声器结构图

为消除该消声器的缺陷,笔者全新设计了一款两段式消声器,其结构如图2所示。根据摩托车消声量频率特性,新款消声器分前后两段,其中前段采用扩张式,后段采用穿孔管式。前、后两段的入口管均在右侧,直径分别为28、30 mm;出口管均在左侧,直径分别为32、20 mm;出入口管道厚度均为1 mm。消声器前段为三腔室抗性结构,第1、2腔和2、3腔内插管连接,内部装有触媒转换器;后段为单腔室阻性结构,内插网孔管,内筒附吸声材料,吸声材料为玻璃纤维包裹不锈钢丝棉,用以降低排气烟度。

(a)前段

(b)后段

1.2 数学模型的建立

由于系统内流体的流动情况大部分为湍流(或紊流)状态,且多数为不可压或微可压流体状态,故选择常用的湍流模型k-ε模型作为流动模型。求解方程选用连续性方程、雷诺平均N-S方程、动量方程和能量方程进行计算,各方程式如下[2]:

连续性方程:

(1)

雷诺平均N-S方程:

(2)

动能方程:

(3)

能量方程:

(4)

式中:ui、uj分别为沿i、j方向的速度矢量;xi、xj分别为i、j方向坐标;fi为沿i方向的质量力;p为压力;ρ为空气密度;v为水的运动黏性系数;vt为涡黏性系数;k为湍动能;ε为湍能耗散率;Cε、σε为经验系数,其中Cε1= 1.44,Cε2=1.92,σε=1.3。

2 消声器性能模拟分析

2.1 消声性能

消声性能指标主要有传递损失和插入损失等[3],其中传递损失反映了声音经过消声元件后的能量衰减,而插入损失反映的是整个系统在插入消声元件前后的能量损失。相比传递损失,插入损失更能反映消声器整体消声效果,因此本文采用插入损失来评价改进前后消声器的性能,并利用ANSYS软件较强的声场分析能力对消声器的插入损失进行模拟计算。

两款消声器的插入损失模拟计算结果如图3所示。由图3中可见,随着发动机转速的提高,消声器插入损失增大,消声器整体消声量逐渐增大。当发动机转速低于5200 r/min时,两种消声器的插入损失计算值基本相同,原消声器的消声效果略优;当发动机转速为5200~9000 r/min时,新消声器插入损失最大值为38 dB(A),远高于原消声器的相应值(30 dB(A)),表明新消声器的消声量明显高于原消声器,达到了设计预期。

图3 两种消声器的插入损失值

2.2 功率损失比

消声器的功率损失比反映了消声器对发动机性能的影响。参考国内现阶段包括摩托车在内的机动车辆排气消声量的设计指标,当消声器体积和质量较小、消声量在10~20 dB(A)时,其功率损失比一般应小于5%。

图4所示为两种消声器功率损失随发动机转速的变化情况。由图4中可见,随着发动机转速的提高,消声器功率损失比上升;原消声器的最大功率损失比为1.32%,新消声器的最大功率损失比为1.98%,两者相差不大且均远小于5%,表明新设计方案是可行的。

图4 两种消声器的功率损失比

3 消声器内部流场的CFD模拟与分析

本文采用CFD技术[4]对新消声器内部的气体流场进行模拟,分析其空气动力学性能指标,找出再生噪声出现的区域,从而确定消声器内部结构的优化设计方案。

3.1 压力场

图5所示为消声器的压力云图。由图5中可见,消声器前段第二腔气体内部压力减小尤为明显,压力减小数值是输入数值的10%;后段消声器的压力变化也非常明显。总的来说,两段消声器中,相对于入口,出口处均有明显的压力降低,压力损失较为明显。

(a)前段

(b)后段

3.2 速度矢量

图6所示为消声器的速度矢量图。由图6中可见,消声器入口气流的平均速度为13m/s,出口气流的平均速度为9.5 m/s,可见气流经过消声器后速度明显降低;气体在通过消声器前段时,气体矢量非常平缓,即使在速度变化量极大而空间又极小的第一转折处,气体依然平缓地流动;而气体在流过消声器后段时,较稳定地向出口方向流动,但通过穿孔管时,气体发生碰撞消耗了气体总动能,同时转换成热能。

(a)前段

(b)后段

3.3 能量

消声器工作时,高速湍流能产生较大的排气噪声,因此在设计时充分考虑气流和声波流的逆向作用,将消声器整体分为两段式,在前段第1腔和第2腔采用内插管结构,且与进气管及2、3腔内插管轴线相互错开,使气流不断反转回流,从而增加了声波反射和声能损耗。

在对消声器后段进行平均数值输出可以看出,在后段消声器入口的总能量为5.5 kJ,而对应出口的总能量为4.0 kJ。很明显,在消声器的后段,能量有了明显的下降。

4 实测试验验证

4.1 消声器消声量试验

消声器消声量的测试按照QC/T235—2008[5]的要求进行,在标准工况下进行台架试验,测量两种消声器的插入损失和功率损失值。

图7所示为两种消声器的插入损失实测值。由图7中可见,随着发动机转速的提高,消声器插入损失实测值逐渐增大,转速为3000~6300r/min时,原消声器消声量略优于新消声器消声量,转速为6300~9000 r/min时,新消声器插入损失较原消声器最多提高了6 dB(A),表明新消声器对于高频噪声的降噪效果优于原消声器。

图7 两种消声器插入损失实测值

Fig.7Measuredinsertionlossvaluesoftwokindsofmuffler

图8所示为两种消声器的功率损失比实测值。由图8中可见,随着发动机转速的提高,消声器功率损失比实测值上升,新消声器的功率损失比较原消声器的大。新消声器和原消声器的最大功率损失分别为2.02%和1.67%,两者相差不大且都小于欧盟认证标准中低于5%的限值要求。

图8 两种消声器功率损失比实测值

Fig.8Measuredpowerlossratiovaluesoftwokindsofmuffler

4.2 整车噪声测试

试验对象为广东某摩托车整车厂生产的出口装CG125骑式两轮摩托车,按照GB/T16169—2005[6],对比测试分别装有两种消声器的摩托车在加速过程中的最大有效声压级值,测试结果如表1所示。

由表1可知,与安装原消声器的摩托车相比,安装新消声器后,摩托车整车噪声最高值降低了约2 dB(A),低于欧盟EEC认证标准限值(77 dB(A))。

综上所述可知,该消声器结构合理,性能优于原有消声器,因而新消声器的设计是合理有效的。

表1 整车噪声测试结果

[1] 田锐.一种曲折气道的消音器:中国,2013200611650[P].2013-07-15.

[2] 陈军,杨关良.排气消声器的CFD数值仿真[J].海军工程大学学报,2011,23(3):108-112.

[3] 颜伏伍,张云飞,刘志恩.摩托车排气净化消声器的设计方法研究[J].小型内燃机与摩托车,2009,38(5):25-29.

[4] 方建华,周以齐,胡效东,等.内插管抗性消声器的CFD仿真及压力损失研究[J].武汉理工大学学报:交通科学与工程版,2009,33(4):795-798.

[5] QC/T 235-2008,摩托车和轻便摩托车排气消声器技术要求和试验方法[S].

[6] GB/T16169-2005,摩托车和轻便摩托车加速行驶噪声限值及测量方法[S].