1060铝材双点渐进成形几何精度的研究*

胡海瀚,王秋成,吴金晗,曹江

(浙江工业大学机械工程学院,浙江杭州310014)

0 引言

金属板材渐进成形技术是一种基于分层逐步塑性变形,通过积累,最终达到零件目标形状的先进技术。随着金属板材双点渐进成形技术的发展,其逐渐被应用于各种工业生产中。由于其具有无模具成形、可编程控制、柔性加工等特点,现在各国已逐渐将其应用到一些零件的小批量生产上[1]。这种成形技术相比于其他的传统板材成形技术,不需要特别设计、制造高成本的模具,可以有效地缩短产品的研发周期。国内外研究者针对该技术的成形设备、成形机理、成形工艺、工艺规划及成形路径、有限元模拟分析、试验应用等问题进行了研究。至今,板材渐进成形技术获得了一定的发展。

现在板材渐进成形技术可分为两种:①单点渐进成形;②双点渐进成形。现在国内外对单点渐进成形技术研究的比较多,而双点渐进成形技术刚处于起步阶段。

本研究提出一种双点渐进成形方法,通过实验研究分析双点渐进成形技术的几何精度相对于单点渐进成形技术的优势。

1 成形原理与设备

成形原理包括单点渐进成形原理和双点渐进成形原理;成形设备是一台专门用于渐进成形实验加工的特种设备。下面将对两种成形原理和成形设备作简单介绍。

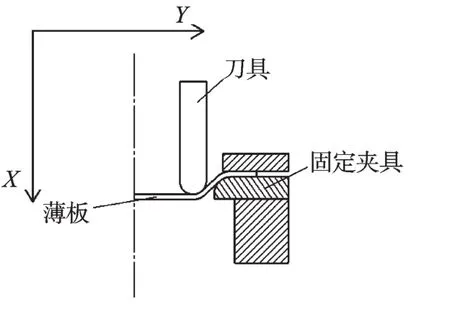

1.1 单点渐进成形原理

单点渐进成形示意图如图1所示,单点渐进成形的结构构成非常简单:1台能控制刀具头进给的机床(比如立式铣床)、1个固定薄板的简单夹具、1个刀具[2]。固定夹,顾名思义就是用于固定薄板并定义刀具的加工区域,夹具体是固定不动的。这里的刀具没有刀刃,头部是半球形状。

图1 单点渐进成形示意图

单点渐进成形是一种分层累积塑性变形的加工技术,通过图1中刀具的运动,逐渐使板材产生塑性变形,通过积累最终达到目标形状。

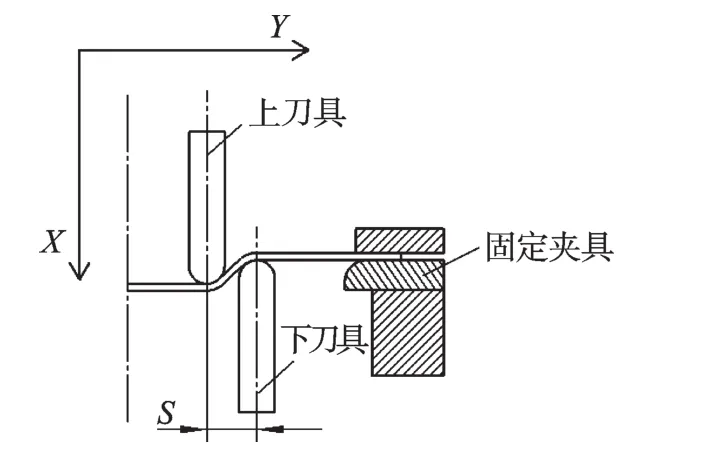

1.2 双点渐进成形原理

双点渐进成形示意图如图2所示。双点渐进成形[3]又称作双面渐进成形,因为薄板两面各有一个刀具与薄板接触,两面都受刀头的成形力。

图2 双点渐进成形示意图

双点渐进成形的结构相比于单点渐进成形,多了一个刀具,其中一个刀具用做支撑工具,另一个刀具用于成形板料,在两个刀具之间保留一个预定的距离s[4]。下刀具和上刀具分开控制,能够通过数控编程,让两个刀具走不同的轨迹,所以在数控上,双点成形要求更高。但是上、下两个刀具是同步的,如果上方刀具被给定一个确定的速度,则下方刀具的速度将由控制器来调整,这样两个刀具能同一时间到达下一个点。这样是为了使得上方刀具和下方刀具间不会出现滞后,成为一种主从关系[5]。

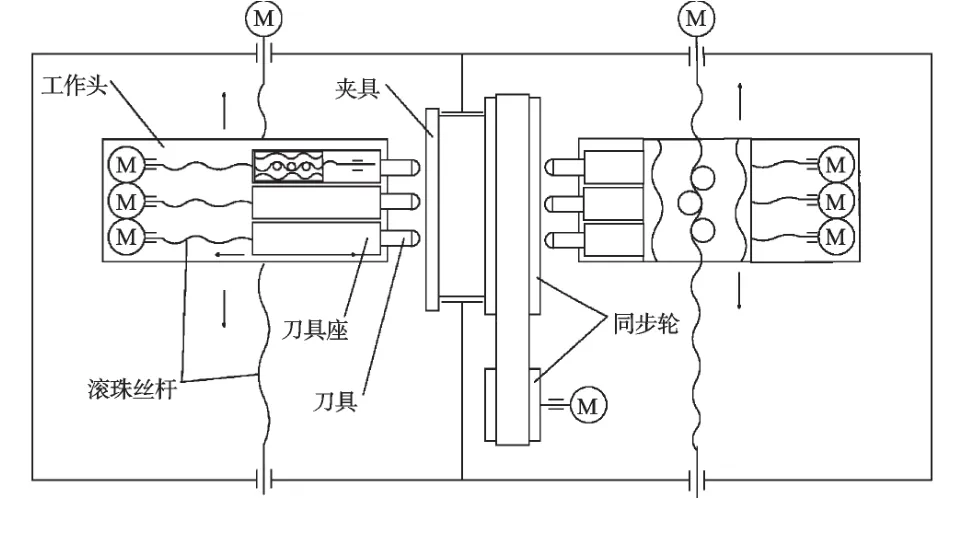

1.3 成形设备

这台成形设备是专门用于渐进成形实验加工的,它不仅可以用于单点渐进成形,也可以用于双点渐进成形加工。

渐进成形设备的机械原理图如图3所示,左、右两边各有一个工作头,工作头通过滚珠丝杆受电机控制,可以沿着丝杆方向移动;在两个工作头上各有3个电机,每个电机通过丝杆连接一个刀具座(刀具座上可以装备刀具,可更换),刀具座可以沿着丝杆方向移动;夹具通过滚动轴承被固定在设备支架上,一边通过皮带轮连接有一个电机,可带动夹具旋转[6]。

图3 渐进成形设备机械原理图

2 成形轨迹

在进行成形实验前,确定渐进成形走刀轨迹是必不可少的。当然单点渐进成形和双点渐进成形的加工目标必须是相同的,所以研究人员先要确定一个目标零件,然后根据目标零件计算确定单点渐进成形和双点渐进成形的走刀轨迹。

2.1 板材试样与目标零件

渐进成形薄板试样选取材料型号为1060铝,直径为D=160 mm,厚度为T=1 mm的圆盘薄板。

目标零件的确定,有两个要求:

(1)由于该实验不是研究成形极限的,成形半锥角不能高于最大成形半锥角,否则会出现目标零件破裂,以至于不能作准确地比较,获得准确的实验数据;

(2)成形半锥角不能太小,否则会导致单点渐进成形和双点渐进成形的几何精度差异很小,导致实验结果不准确。

综上两个要求,在参考大量关于渐进成形极限的国内外文献的条件下,选取的目标零件参数为:上端面直径60 mm,下端面半径20 mm,深度15 mm,半锥角53.2°。

2.2 单点渐进成形走刀轨迹

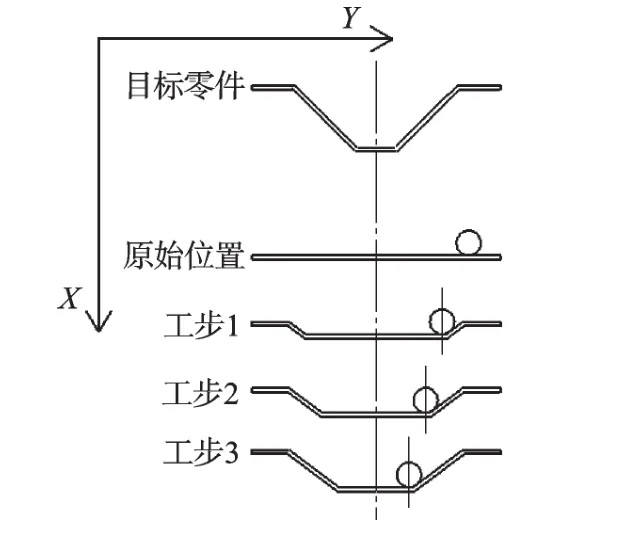

在加工轨迹的确定中,本研究选择最常用的等高线,由外向内加工轨迹。单点渐进成形的加工轨迹示意图如图4所示,加工轨迹在纵向进给上采用等高线加工,每个工步的进给量都一样ΔX[7]。

图4 单点渐进成形轨迹示意图

在确定进给量之前,需要说明的一点是,现在渐进成形每个工步的进给量一般都是小于1 mm的,这样才能保证加工所得零件有一定的表面精度。再结合已经确定的目标零件,选取的进给量为:ΔX=0.75 mm,ΔY=1 mm。经过20个工步的渐进成形加工,可获得X=15 mm,Y=20 mm的成形零件,正好达到目标零件的形状[8]。

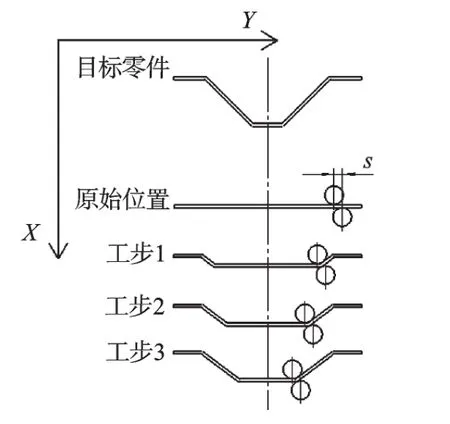

2.3 双点渐进成形走刀轨迹

和单点渐进成形一样,本研究选择最常用的等高线,由外向内加工轨迹。双点渐进成形的加工轨迹设计了两种方案,双点渐进成形的加工轨迹示意图如图5所示,每个工步的进给量都一样ΔX,并且上、下两个刀具一起移动。

图5 双点渐进成形轨迹示意图

与单点渐进成形的进给量一样,进给量为:ΔX=0.75 mm,ΔY=1 mm。经过20个工步的渐进成形加工,可获得X=15 mm,Y=20 mm的成形零件,正好达到目标零件的形状。但是不同的是,双点渐进成形多了一个刀具,所以需要增加一个刀具的移动轨迹[9]。

3 实验

3.1 实验结果

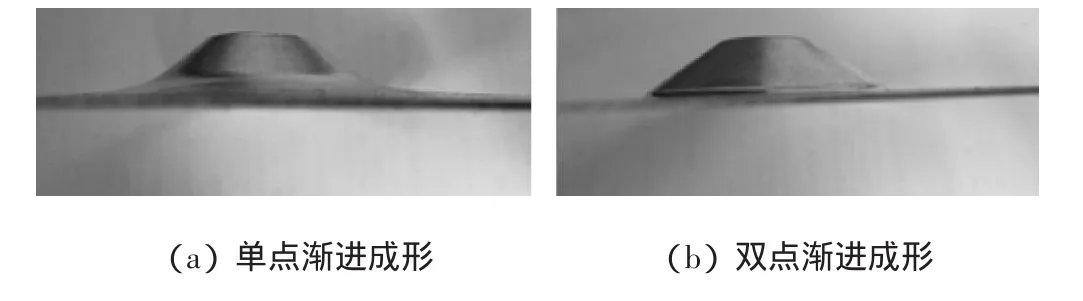

根据上文确定的渐进成形走刀轨迹,本研究进行数控编程并使用渐进成形进行加工实验。加工所得零件图如图6所示。

图6 加工所得零件图

3.2 三坐标测量

本研究对实验结果做定量分析时需要测量所得零件母线上的坐标。这里用到FARO便携式三坐标测量仪测量母线上离散点的坐标,具体测量方法如下:

(1)清除被测件的表面污渍,喷涂显像剂;

(2)使用FARO便携式三坐标测量仪,扫描被测件,获得点云图,保存为IGS格式;

(3)使用CATIA打开IGS格式的点云图,利用投影原理截取母线投影图;

(4)应用Matlab处理母线投影图,获得母线上各个离散点的坐标;

(5)在Excel表中处理离散点坐标,并在Origin中绘制曲线。

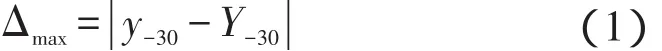

3.3 数据对比分析方法

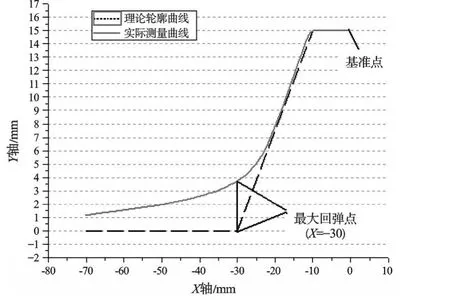

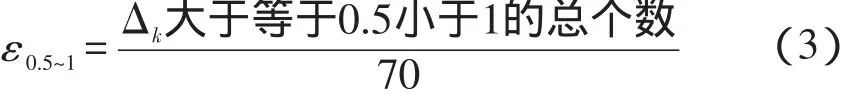

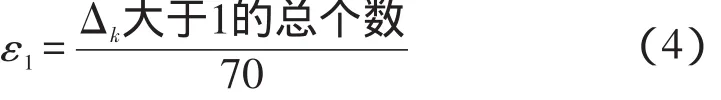

本次数据对比分析主要通过两个数据的对比来进行,对比分析曲线图如图7所示,这两个数据分别是:最大回弹Δmax、回弹大于等于0.5 mm小于1 mm的百分比ε0.5~1和回弹大于1 mm的百分比ε1[10]。本研究以图7为例来做简要说明,以(0,15)点作为基准,最大回弹:在x=-30 mm处,实际曲线的y-30值与目标曲线Y-30值之差的绝对值,也就是:

回弹大于等于0.5 mm小于1 mm的百分比ε0.5~1:在实际曲线上取70个点,其坐标分别是(-1,y1),(-2,y2),(-3,y3)…(-k,yk)…(-70,y70),其中k=-1,-2,-3..-70,与它们对应的在目标曲线上的点为(-1,Y1),(-2,Y2),(-3,Y3)…(-k,Yk)…(-70,Y70),每个点的回弹计为:

图7 对比分析曲线图

回弹超过0.5 mm小于1 mm的百分比ε0.5可以通过以下公式计算获得:

回弹大于1 mm的百分比ε1为:

3.4 测量结果对比分析

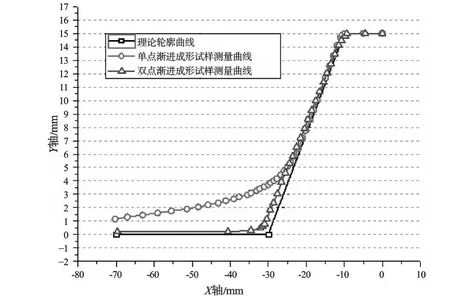

本研究测量单点渐进成形和双点渐进成形(轨迹b)加工所得的零件,绘制出的曲线如图8所示。

图8 单、双点渐进成形零件测量对比曲线图

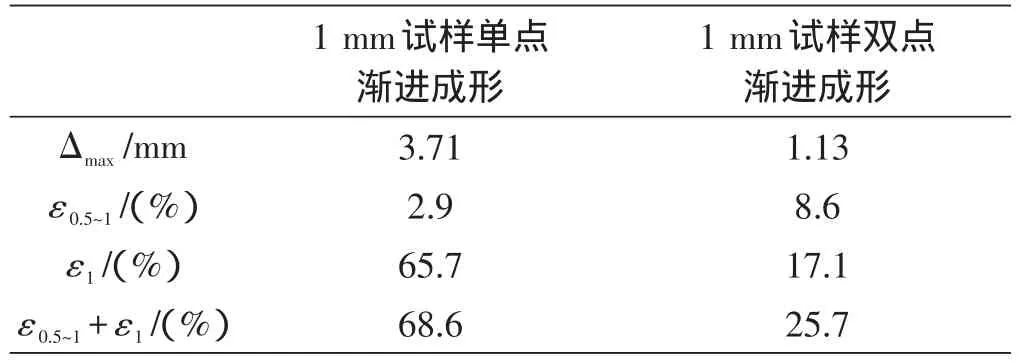

根据公式(1~4)可计算得出的对比数据如表1所示。分析表1中数据最大回弹这一项,单点渐进成形比双点渐进成形大了2.58 mm,其表明单点渐进成形工艺所加工的零件的回弹量是双点渐进成形工艺的3.28倍。回弹在0.5 mm~1 mm之间的百分比虽然双点渐进成形比单点渐进成形多5.7%,但是单点渐进成形大于1 mm的回弹百分比比双点渐进成形多了48.6%,高达65.7%,而且对于回弹在0.5 mm~1 mm之间和1 mm以上的值,也是单点渐进成形远远高于双点渐进成形。

表1 单点渐进成与双点渐进成对比数据表

综合上述结果,可以得出结论:在其他工艺参数都相同的前提下,铝合金板材的双点渐进成形的几何精度远远高于单点渐进成形的几何精度。

4 结束语

本研究提出了一种双点渐进成形工艺技术,实验结果表明,在相同的工艺参数条件下,铝合金板材的双点渐进成形的几何精度要优于单点渐进成形的几何精度。

在下一阶段,本研究将通过实验研究不同的走刀轨迹对双点渐进成形的几何精度的影响;同时研究不同材料和不同厚度的板材对双点渐进成形的几何精度的影响。

(

):

[1]邓玉山,曹鋆汇,李明哲.单点渐进成形装置研制[J].锻压装备与制造技术,2011,1(2):44-48.

[2]MARTINS P A F,BAYN,SKJOEDT M,et al.Theory of single point incremental forming[J].Annals of CIRP,2008,57(11):277-280.

[3]MALHOTRA R,CAO Jian.Improvement of Geometric Accuracy in Incremental Forming by using a Squeezing Toolpath Strategy With Two Forming Tools[C].MSEC2011,2011:1-9.

[4]SILVA M B,SKJOEDT M,ATKINS A G,et al.Single point incrementalforming&formability/failurediagrams[J].Journal of Strain Analysis for Engineering Design,2008,43(1):15–36.

[5]SILVA M B,MARTINS P A F.Two-point incremental forming with partial die theory and experimentation[J].Journal of Materials Engineering and Performance,2013,22(4):1018-1027.

[6]王桥刚,姚春燕,彭伟,等.金属板料三点渐进无模成形实验装置研究[J].轻工机械,2012,30(5):13-15.

[7]郑勇.金属板材数控逐次成形的关键技术研究[D].南京:东南大学机械工程学院,2009.

[8]莫健华,丁勇,黄树槐.金属板材数控单点渐进成形加工轨迹优化研究[J].中国机械工程,2003,14(24):2138-2139.

[9]ATTANASIO A,CERETTI E,GIARDINI C,et al.Asymmetric two points incremental forming:Improving surface quality and geometric accuracy by tool path optimization[J].Journal of Materials Processing Technology,2007,197(3):59-67.

[10]甘文星,莫健华.金属板材数控单点渐进成形回弹的实验研究[J].机械科学与技术,2004,23(6):739-741.