排气管系三分支接头内部流场的PIV测试研究

汪文辉, 陆振华, 刘 胜, 邓康耀, 崔 毅

(1. 上海交通大学 动力机械及工程教育部重点试验室, 上海 200240; 2. 中国北方发动机研究所, 山西 大同 037036)

0 引 言

管道分支结构在流体工程领域有着极为广泛的应用,常见于内燃机、航空和核工业等能源工程领域的流体管道输运系统中,其内部流动特性研究对于工程设计具有重要的指导意义。与直管和弯管中的流动相比,分支接头处流动呈现十分复杂的流动特性。管壁附近的分离区,管道横截面上产生的二次流动,不同速度流的紊流混合、冲击挤压等现象不仅形成了使流动的阻力增大的局部阻障区,也造成了局部流动压力的损失和能量的耗散。因此,研究人员对分支接头内部的流动进行了多方面的研究[1-8]。

理论计算方面,文献[2-3]采用k-ω湍流模型对90° T型分支接头中的流动进行了数值研究,揭示了接头内部轴截面的速度分布及压力分布,并对压力损失的影响进行了理论分析。文献[4-6] 基于对分支接头物理流动模型假定,经理论推导后,得出了不同流型的压力损失系数计算公式;但是在推导过程中,流动模型中的分界流线的假定有待试验验证,且接头中的流体都被假定为不可压缩流体,其压力损失系数的计算结果与试验结果存在一定差距。

随着光学测量技术的发展,粒子图像测速技术(PIV技术)被逐渐应用于分支接头内部流动的研究中。文献[7-8]采用PIV对流体介质为液体的微型T型分支接头内部的流场进行了PIV测试,主要测量分析了流动区域的混合情况,又通过μ-PIV和μ-LIF(Laser-Induced Fluorescence)测量了T型三通液体之间的混合情况,分析了其流动混合过程,并解释了其流动机理。

已有文献的研究主要关注于不可压缩流、直角T型分支接头流动的研究,对可压缩流,斜T型接头的流动研究较少。针对这种情况,结合相关研究,本文采用PIV测试技术,对定结构参数的斜T型三分支管接头在不同流动参数下的接头内部高速气流流场进行测试。

1 试验测试

本研究涉及的试验装置包括管路系统装置、试验测试段和PIV测试系统装置。图1为三分支接头流动试验台架布置示意简图。图中绿框区域为PIV测试区域。压气机用1个电机带动,电机额定功率为400kW,压气机额定流量8000m3/h标准状态空气。为了防止在试验时压气机发生喘振,压气机后安装一个放气阀。总管段和支管段后分别安装有质量流量传感器,用来测量进入管接头不同支管的气体流量。流量控制阀为闸阀,通过改变阀门的升程来调节不同支路的流量。在接头连接的3个管段上,分别安装温度、压力以及压差传感器,用来测量气体温度和压力(各传感器参数见表1)。背压阀安装在分支接头的后面,用来调节流出端的背压。

图1 分支接头流动试验台架布置简图

试验测量段结构如图2所示,斜T型接头的分支夹角为45°,支管段与主管段的内径均为D=50mm,分支夹角的交界点处以及支管的转角处都为锐角边缘。测试的流型为流型6(见图2(a)),两股均匀射流在接头内交汇混合产生复杂的流动特征。试验的测量区域取在接头连接处的控制体区域[6],如图2(a)中阴影部分所示。试验测量段的拍摄截面以接头区域的轴截面为测试截面。图2(b)为试验段有机玻璃视窗的实物图,激光由激光器发出,经过导光臂,发出片光,自上而下垂直透过测试窗口,这里片光透过的区域位于视窗的中线(自外向里),目的是为了获得接头轴截面区域的流场;片光区域中接头内的示踪粒子反射光线,CCD摄像机垂直正对测试区域进行拍摄,获取流场数据。

(a) 流场测试区域示意图(流型6)

本试验为冷态(温度不超过60℃)的气体流场,且流速较快,示踪粒子的消耗量巨大。测试采用空心玻璃微珠作为示踪粒子,粒径为30μm。试验的气源由电机驱动的压气机提供,由于管路内气体流速较快,采用空气压缩机将示踪粒子喷入流场内。在测试段前端的管路上,安装连接示踪粒子发生装置。示踪粒子进入流场的位置距离测量段较远,添加示踪粒子对流场几乎不构成影响。为了同时测量流动的压力损失,通过编程,开发数据采集系统。在PIV测试试验时,传感器的输出信号同步采集,采样频率为1kHz。对于粒子的跟随性问题,这里以BBO方程为基础,利用粒子和气流速度的Fourier积分来计算粒子与气流速度的幅值比和相位差[9]。经过计算和测试验证,在试验测试的速度范围内,试验所采用的粒子具有良好的跟随性和光散射性且分布均匀,满足试验要求。

PIV测量系统是基于Dantec公司生产的PIV 2100系统构建的。其主要部件为:双谐振脉冲式Nd:YAG激光器(最大工作频率10Hz)、高分辨率CCD相机、同步时序控制器Timer Box 80N75以及配套的PIV应用软件(Dynamics)。激光器片光源厚度小于1mm,沿测试窗口轴截面透射入测试区。相机分辨率为2048×2048像素,快门延时100μs,相机镜头通过二维坐标架来实现横向和纵向位移的精确控制调节。测试前,采用测试软件通过对标定尺进行图像标定,完成测试段图像尺寸与实际尺寸的转换。由于在强脉冲激光作用下,测试区域中流场的近壁面会受到固体壁面强烈散射光的影响,该区域粒子的反射光被强激光的散射光所掩盖。为了克服这一问题,试验前对测试窗口进行区域遮盖,同时CCD相机成像时采用长波滤色镜片。这样壁面的散射光透过滤色片后,强激光的反射和折射影响得以消除,保证了近壁面以及夹角区域附件流场的较好测量。同步采集的图像采用互相关图像分析高斯拟合方法,计算结果可达±0.1像素的亚像素精度[10],在图像分析处理时,采用多重自适应变形窗口算法,并对矢量场进行相干性过滤及局部流场的有效性判定,处理分析后的数据真实地反映了采集图像所记录的实际流动信息。

流场测试的工作流程为:通过PIV软件发出采集命令,由激光器发出的激光束经过片光元件转换为片光源透射入测试区域;同时,CCD相机同步采集测试区域中示踪粒子散射光形成的图像;连续曝光的图像经由软件处理分析,得到测试数据。

2 结果与分析

2.1三分支接头内部的流动特征

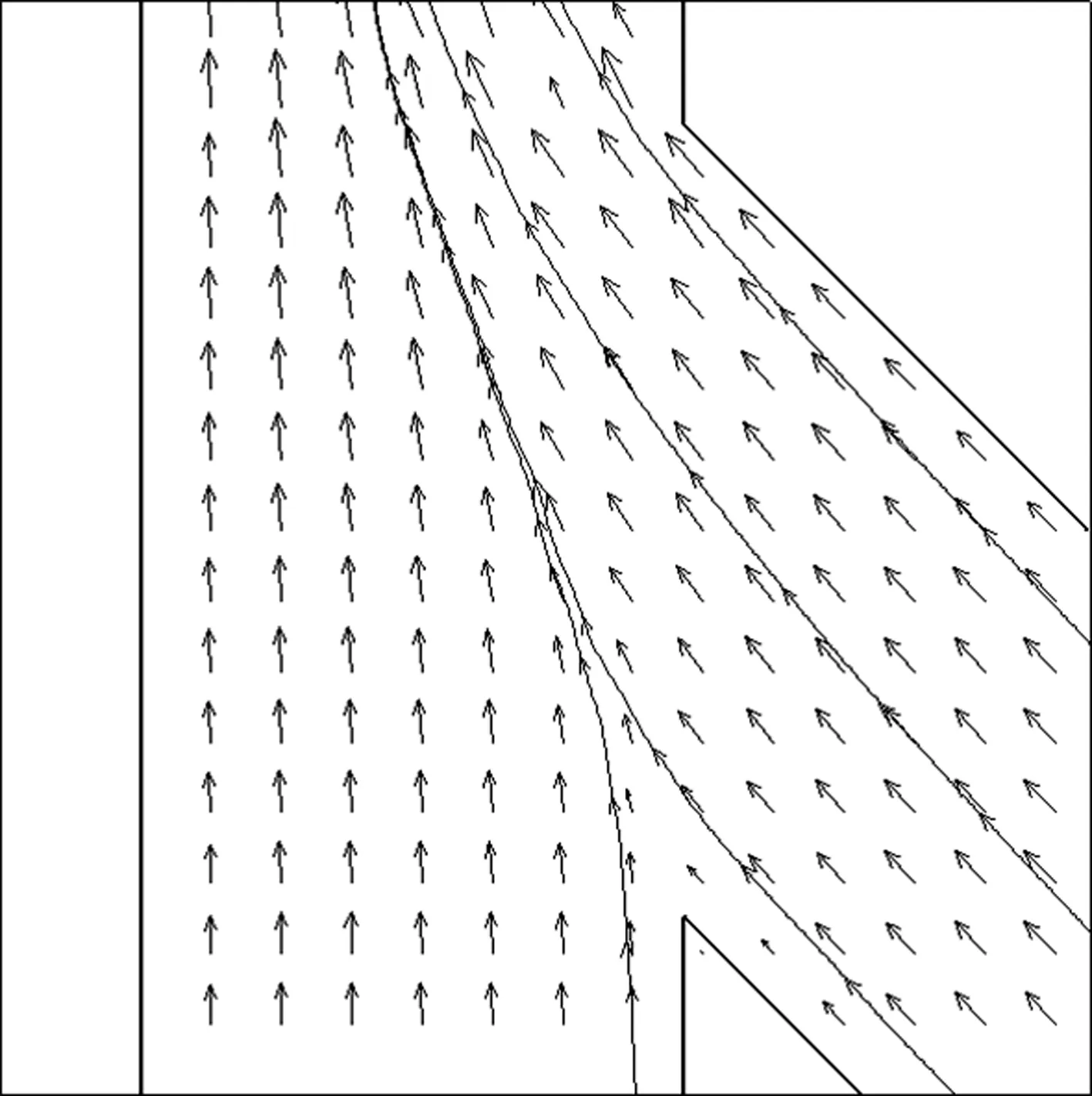

图3为三分支接头内部中心截面流场的速度矢量图及流线图谱。从速度矢量图中可以看出,流动的典型特征为两股气流进入接头区域中,经过交汇混合,从出流管端流出。两股气流在接头内壁的约束作用下均发生一定的转向(小于分支夹角),越靠近气流汇合分界处转向角度越大。流场中分界流线交汇处未观测到大尺度的漩涡和回流,这是由于两股气流流速相差不大,不能引起强烈的剪切流动。

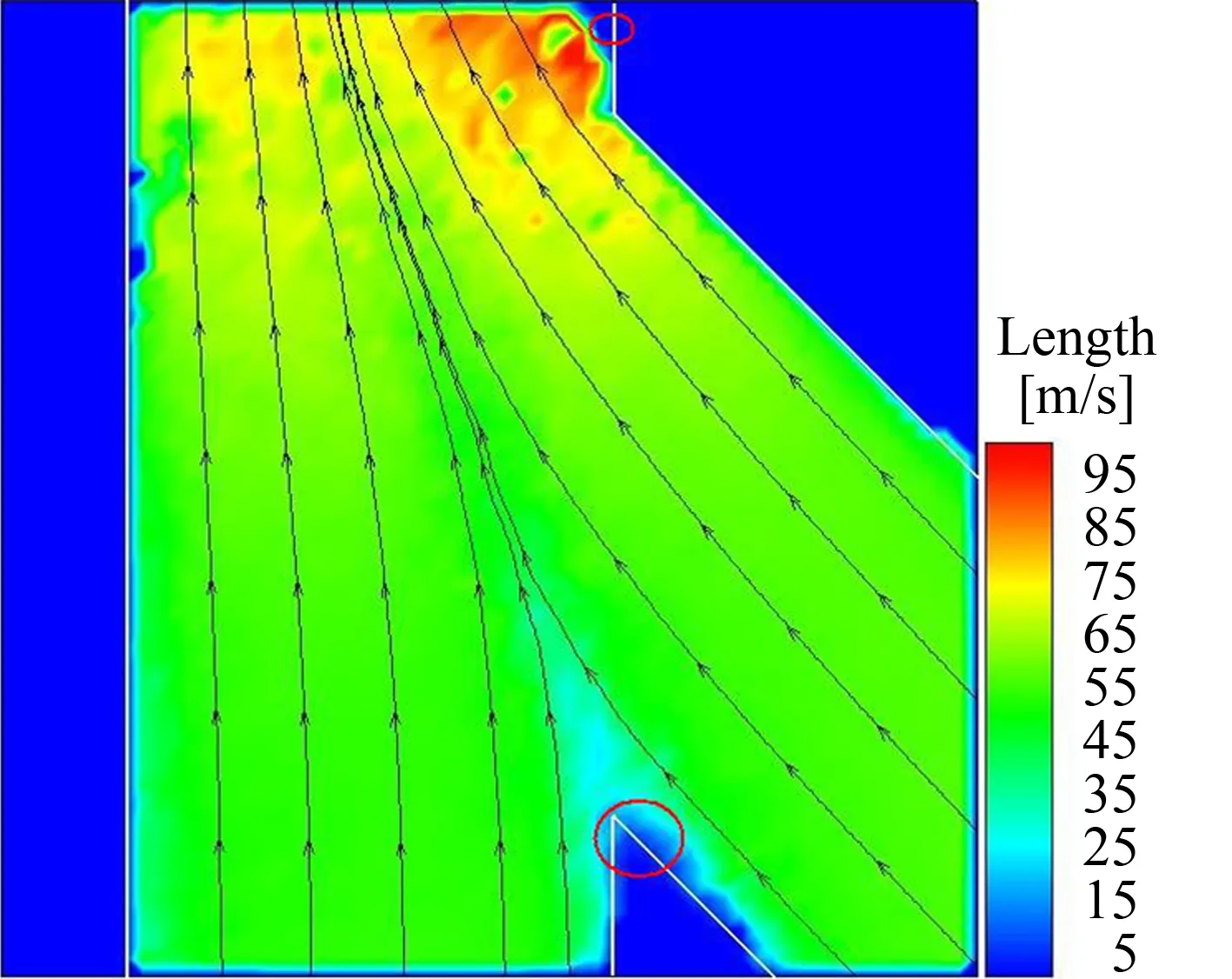

在该工况下,由速度分布图可见,速度沿流线逐渐增大,在出流管端的区域存在较大的速度梯度。峰值速度出现在出流管端转角点的贴壁处,高速区域的面积较小,沿流线方向面积较大的区域为中速区,且分布较为均匀;在分支夹角的交界处以及转角前缘处出现低速区,由此可推测这些区域(图3(b)中红色圆圈处)存在不易观测的涡旋和回流;从流线图来看,各层流线在入流端和靠近壁面外侧的区域分布较为均匀,在两股气流的交汇分界处和出流管端的中部,流线较为紧密,这主要是因为两股流体相互挤压收缩而形成。

(a) 速度矢量图

(b) 速度分布云图及流线图

2.2支管与总管流量比的影响

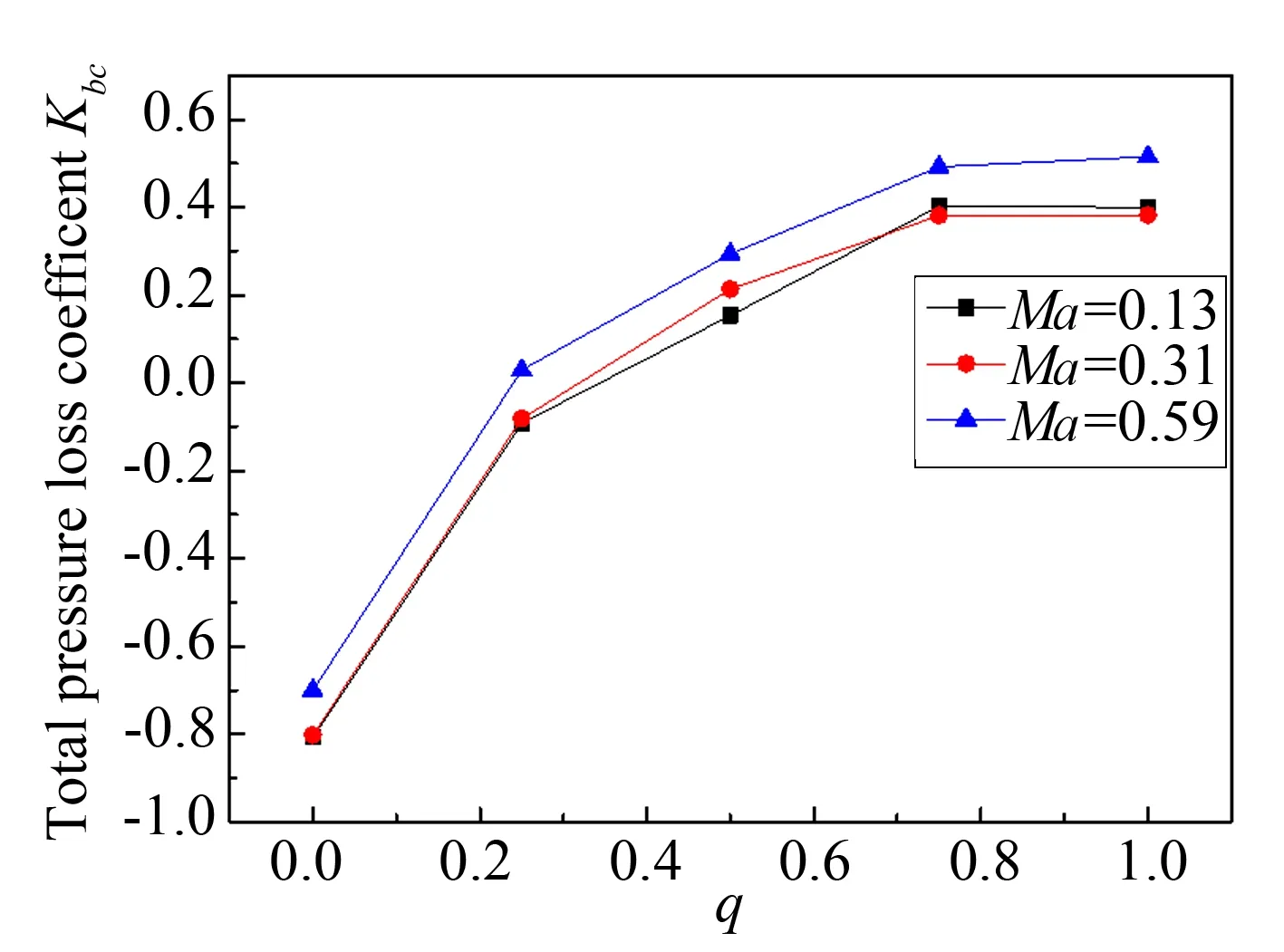

从图4中可以看出,当q为0时,即支管无气流流入,主管形同直管流动,此时由于支管的总压小于总管的总压,所以Kbc(支管端与总管端的总压损失系数)为负值;随着q的增大,即支管的动压增大,支管与总管的差值也逐渐增加,总压损失系数在数值上也随之增加;当q=1,Ma=0.59时,总压损失系数为0.52,即此时三分支接头的总压损失达到出流管端动压的一半。将图4中总压损失系数的变化曲线拟合成流量比及马赫数的函数表达式为(r为相关系数):

Ma=0.13,Kbc=-1.63q2+2.0832q-0.7757

(r2=0.9983)

Ma=0.31,Kbc=-1.79q2+2.9232q-0.7716

(r2=0.9694)

Ma=0.59,Kbc=-1.69q2+2.8481q-0.6642

(r2=0.9728)

图4 流量比及马赫数对总压损失系数的影响

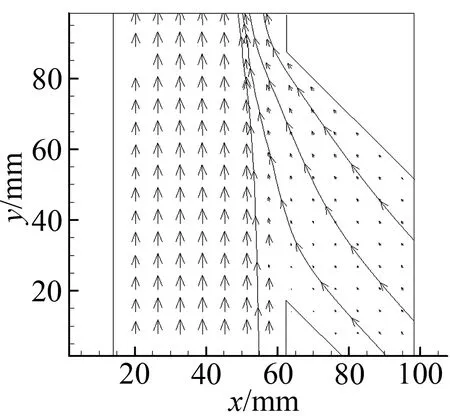

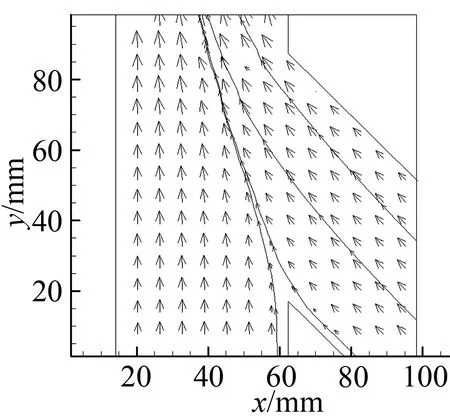

q=0q=0.25

q=0.5 q=0.75

q=1

图5给出了Ma=0.31 时,不同流量比工况下接头轴截面的速度矢量图。当q为0时,主管形同直管流动,而少量气流由于夹角处的流通面积突然增大,在支管中分离而形成了大尺度回流区。随着q增大,回流区消失,支管气流的平均速度逐渐增大,支流对主流的阻滞作用增强,射流穿入主流的深度也随之增加,同时两股气流交汇处分界线呈逐渐偏移的趋势。支管中的气流由于壁面约束导致流向改变,由于主管中的流速相对较高,流动的惯性作用较强,支管气流的转向角度不大。q为0.5时,气流交汇处分界线到达出流端的中心轴线处。当支管流速大于主管时,主管气流也出现一定角度的转向。在q接近1时,即为折弯管流动,主管中出现大尺度涡旋,此时流动具有很强的紊动性,同时支管气流已经可以撞击管壁,压力损失最大(见图4)。对比分析均出现涡旋的流量比为0和1的矢量图以及压力损失曲线图,可以推测认为冲击损失是接头压力损失的重要部分。此外测试还发现,当流量比q在0.1~0.9范围内时,接头内部轴截面未观测到大尺度回流或漩涡存在。

2.3流出管端马赫数的影响

由于射流紧缩现象,综合实验台条件,本试验对3种不同流出端马赫数时的接头内部流场工况进行了PIV测试,通过控制进气总流量来分析其对接头内部流场的影响。即Ma=0.13、0.31和0.59。由图4可以看出,出流管端的马赫数对接头的总压损失有着一定的影响。Ma=0.13和0.31时的总压损失系数几乎相同,这主要是由于马赫数增至0.3时,总压损失的增幅和流出端总压与静压差值的增幅相当。所有测试工况中,流出端的雷诺数Re均大于105,故流动摩擦的影响相对而言可忽略[11-12]。

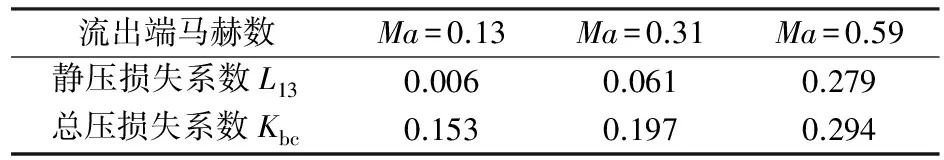

表2给出了q=0.5时,分支接头一种流径的总压损失系数和静压损失系数的测试结果。从表中可以看出,随着马赫数的增加,静压损失系数也增加,这是由于流体的压缩性改变了接头内部压力梯度的分布。同时也表明总压损失系数与静压损失系数的变化趋势不同,不能仅以一种参数值的变化来描述接头内部的流动特征。

表2 q=0.5时马赫数对压力损失的影响

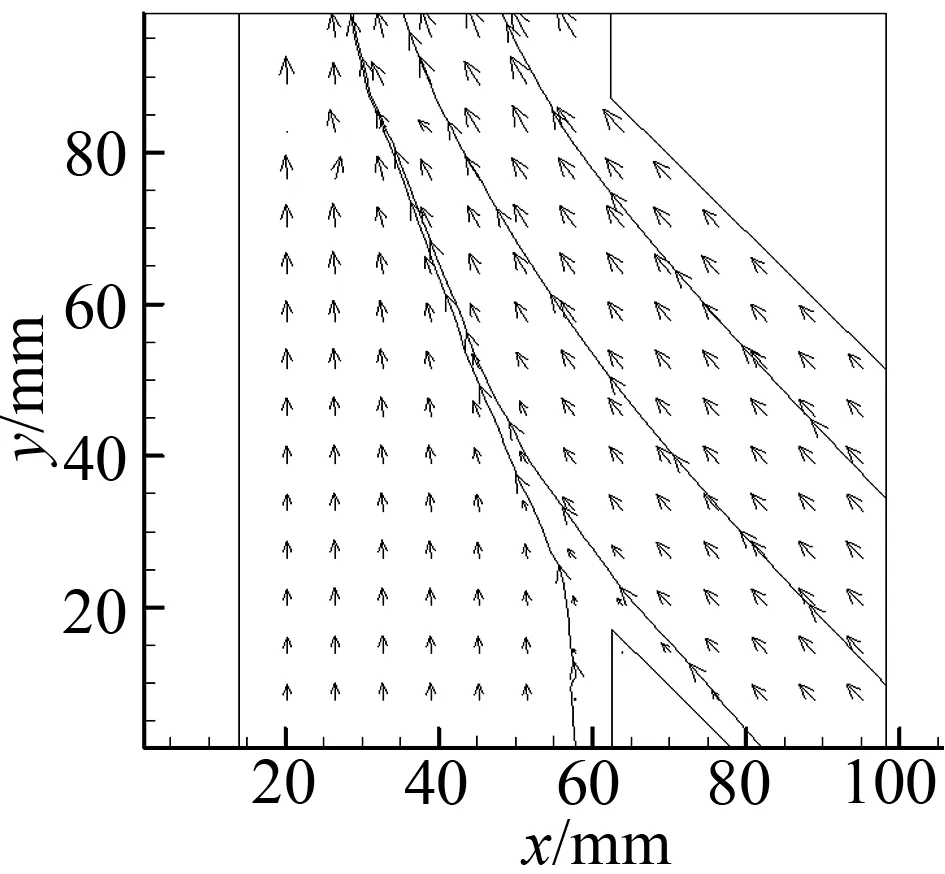

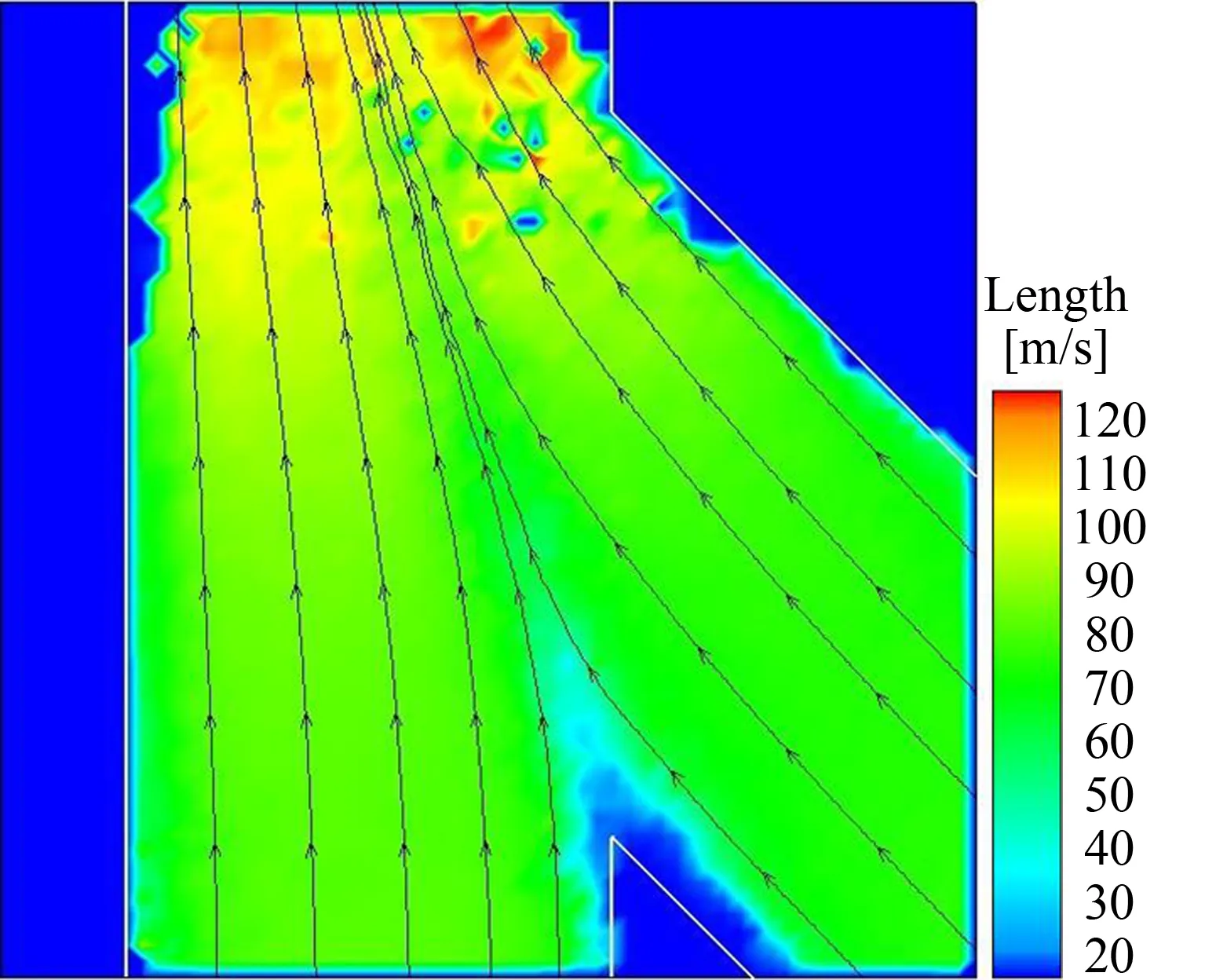

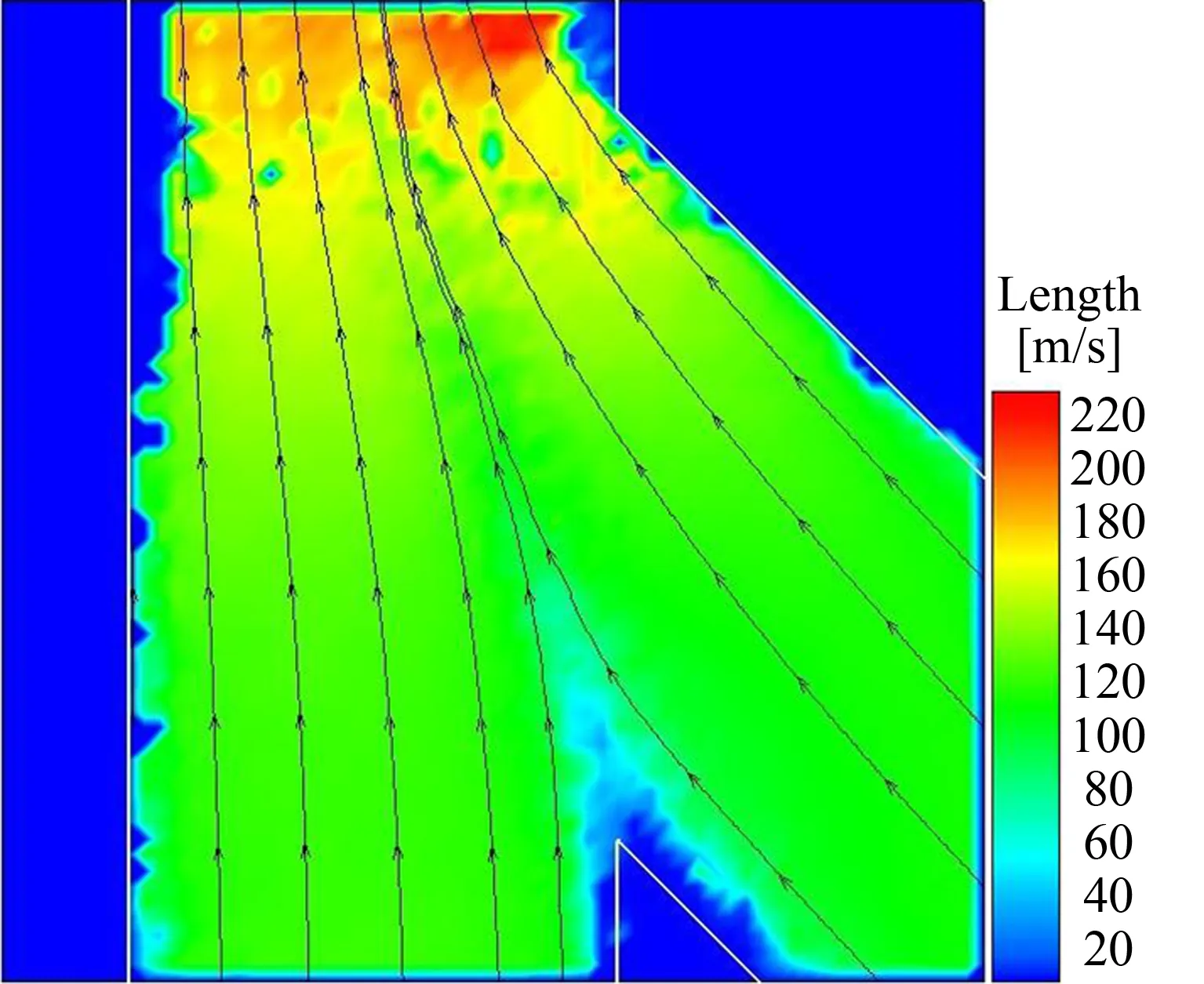

比较q=0.5时,Ma=0.13、0.31和0.59时接头内部轴截面的速度分布及流线图(见图6),可以发现,速度沿流线逐渐增大,且马赫数越大,速度梯度越大;高、中及低速区的速度分布可认为相同,低速区也都出现于分支夹角的交界处以及转角前缘处。这是因为汇合流时,接头入流端的静压数值上几乎相等[6],结合本测试的入端温度也相等,致使气流的压缩性对接头内流场分布的影响有限,通过测试结果可认为不可压缩流与可压缩流时接头内部流体的高低速度区分布一致。从流线图来看,不同马赫数工况下,接头上游的流线分布较均匀,下游流线均出现流动收缩,在两股气流的交汇分界处和出流管端的中部,流线也都较为紧密,形成的流线分界线的偏移位置都位于流出端的相同位置。基于此,流动模型中的分界流线的假定[13]对于试验条件下的亚音速流也适用,当然对于其他结构参数的三分支亚音速流动仍有待试验验证。

Ma=0.13

Ma=0.31

Ma=0.59

3 结 论

从三分支接头内部流场的PIV的测试结果可以得出以下结论:

(1) 流型6时,在两股气流的相互作用下,接头内部流场存在明显的流线收缩,形成的分界流线将接头分为两个区域。测试结果验证了分界流线的势流理论,且对于可压缩流此理论假定仍适用;

(2) 气流参数影响接头内部的流动特性。支管和总管流量比、流出端马赫数将影响接头内部的流动,从而影响接头局部的速度分布,继而决定了压力损失的变化。其中,总压损失随流量比的增大而增大。马赫数对总压损失系数的影响,取决于总压损失的增幅和流出端总压与静压差值的增幅之比的变化。

(3) 当其他参数一定时,随着支管和总管流量比的增大,接头区域形成的分界流线逐渐向主管底部偏移。而流出段马赫数对速度分布及分界流线的位置几乎无影响。

参考文献:

[1]廖振强. 多分支管道若干流动现象和特性的探讨[J]. 气动实验与测量控制, 1996, 10(3): 31-39.

Liao Zhenqiang. Investigation of several phenomena and properties of flows inmanifolds[J]. Aerodynamic experiment and measurement & control, 1996, 10(3): 31-39.

[2]Perez-Garcia, Sanmiguel-Rojas, Hernandez-Grau, et al. Numerical and experimental investigations on internal compressible flow at T-type junctions[J]. Experimental Thermal and Fluid Science, 2006, 31: 61-74.

[3]方志宇, 穆海林, 解茂朝. 二维三维可压缩流体分支流场的数值模拟[J]. 内燃机学报, 1996, 14(3): 295-301.

Fang Zhiyu, Mu Hailin, Xie Maozhao. Numerical simulation of two dimensional and three dimensional branch junction flow field for compressible flow[J]. Transactions of CSICE, 1996, 14(3): 295-301.

[4]Winterbone D E, Pearson R J. Theory of engine manifold design-

wave action methods for IC engines[M]. Professional Engineering Publications, London, 2000.

[5]Bassett M D, PearsonR J, Fleming N P, et al. A multi-pipe junction model for one dimensional gas-dynamic simulations[J]. SAE Paper, 2003-01-0370.

[6]Bassett M D, Fleming N P, Pearson R J. Calculation of steady flow pressure loss coefficients for pipe junctions[J]. Proceedings of the Institution of Mechanical Engineers, Part C, 2001, 215: 861-881.

[7]Hoffmann M, Rabiger N. Experimental and numerical investigations of T-shaped micromixers[C]//11th Eur. Conf. Mixing. Bamberg, 2003.

[8]Hoffmann M, Schlüter M, Rabiger N. Experimental investigation of liquid-liquid mixing in T-shaped micro-mixers using LIF and PIV[J]. Chemical Engineering Science, 2005, 61(9): 2968-2976.

[9]Hjelmfet A T, Mockros L F. Motion of discrete particles in a turbulent fluid[J]. Appl. Sci. Res., 1996, 16: 149-161.

[10] 谢龙, 靳思宇, 王玉璋. 阀体后90°圆形弯管内部流场PIV测量及POD分析[J]. 实验流体力学, 2012, 26(3): 21-25, 31.

Xie Long, Jin Siyu, Wang Yuzhang, et al. PIV measurement and POD analysis of inner flow field in 90° bending duct of circular-section with fore-end valve[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(3): 21-25, 31.

[11] Paul J, Selamet A, Miazgowicz K D, et al. Combing flow losses at circular T-junctions representative of intake plenum and primary runner interface[J]. SAE Technical paper series 2007, 2007-01-0649.

[12] Oka K, Ito H. Energy losses at tees with large area ratios[J]. Journal of fluids engineering, 2005, 127: 110-116.

[13] Abou-Haidar N I, Dixon S L. Pressure losses in combining subsonic flows through branched ducts[J]. Trans. ASME, Turbomach, 1992, 114(1): 264-270.

作者简介:

汪文辉(1984-),男,安徽安庆人,博士生。研究方向:内燃机增压及性能研究。通信地址:上海市闵行区东川路800号机械与动力工程学院C楼312室(200240)。E-mail:wwh328@sjtu.edu.cn