AISI-1045钢负间隙精密冲裁与普通冲裁冲裁力研究与分析

,

(中原工学院,郑州 450007)

负间隙精密冲裁不同于普通冲裁和其他一些精密冲裁,它可以在普通冲床上实现精冲作业,是一种特殊类型的金属塑性加工工艺。负间隙精密冲裁最主要的特点是凸模尺寸大于凹模尺寸,冲裁时产生一定的负间隙。在冲裁过程中,为保护模具,凸模与凹模上表面需保持0.1~0.2 mm的预留量[1]。

本文通过对AISI-1045钢进行负间隙精密冲裁和普通冲裁试验,测得实际冲裁力的变化曲线,进而用Deform软件对冲裁试验进行模拟,获得理论冲裁力的变化曲线和断面损伤图,并对试验和模拟的结果进行对比。

1 负间隙精密冲裁与普通冲裁冲裁力试验

1.1 试验设备及参数

试验设备:J96CY-160吨液压快速压力机;负间隙精密冲裁模具;瑞士KISTLER公司的压电晶体传感器(9081A);德国TURCK公司的位移传感器(LT150M-Q21)。利用Control Monitor Co Mo View(5863A2)进行数据分析与处理。冲裁试验参数如表1所示。试验材料为AISI-1045钢,其力学性能如表2所示。

表1 冲裁参数

表2 试验材料的力学性能

1.2 试验结果分析

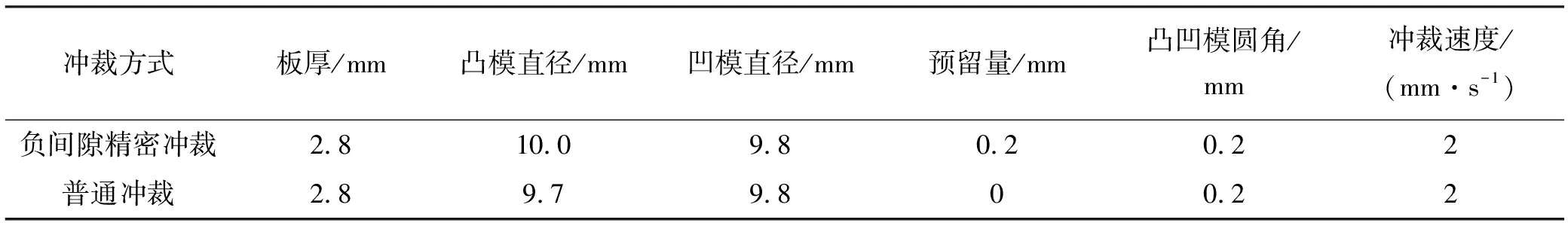

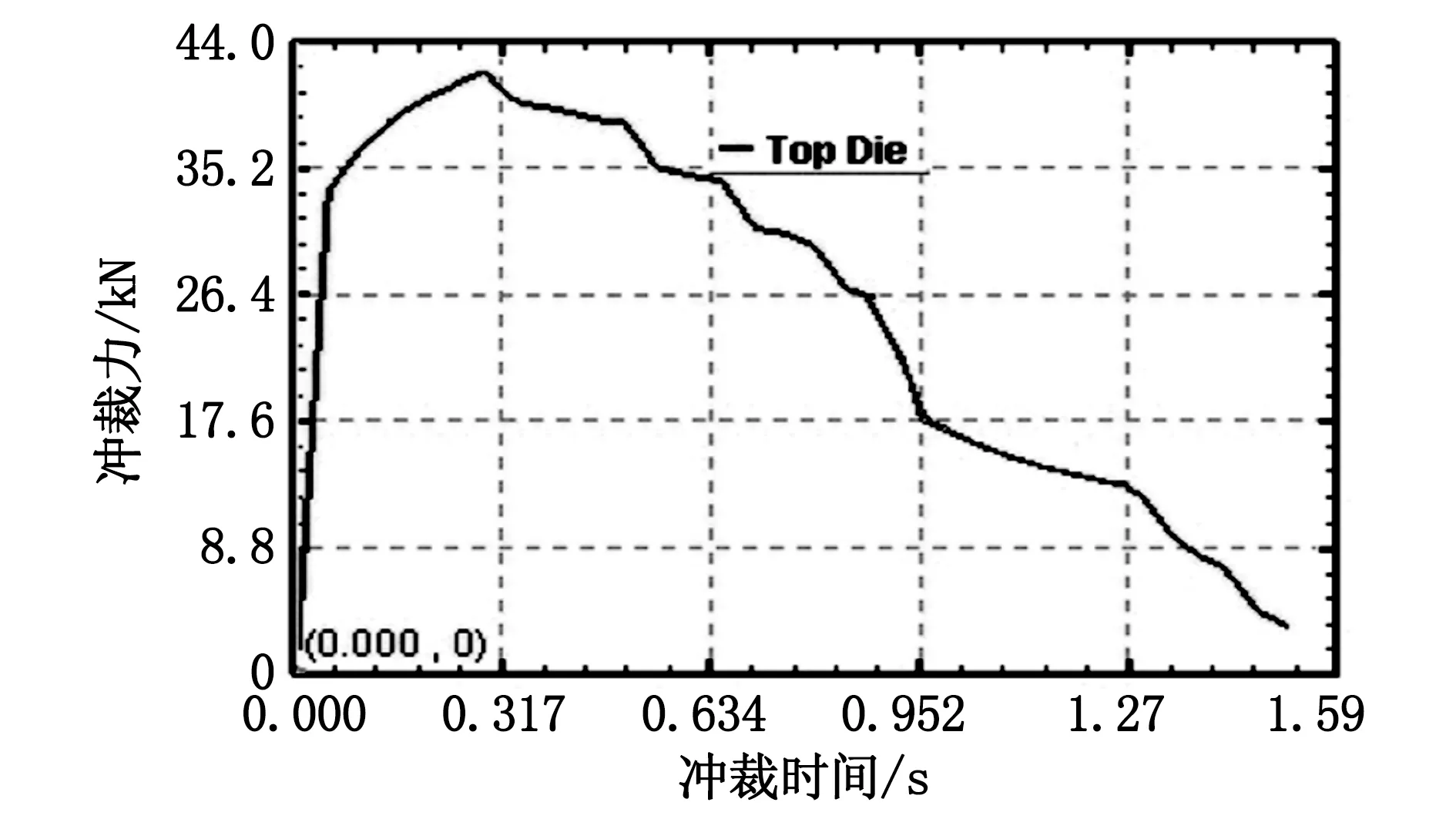

试验开始前应事先将AISI-1045钢板切成20 mm×20 mm大小,并将板材上的杂质清洗干净,然后安装和调试试验设备,固定好试样后开启数据采集器,开始冲裁。2.8 mm厚的AISI-1045钢在-0.2 mm冲裁间隙下精密冲裁冲裁力的变化曲线如图1所示。图1中负间隙精密冲裁的冲裁力(F)在上升过程中可分为2个阶段:第一阶段冲裁力(F)上升到11.7 kN(F1);第二阶段冲裁力(F)上升到最大值43.3 kN(Fmax)。冲裁力下降过程中,冲裁力(F)首先下降到31.2kN(F2),接着持续下降。2.8 mm厚的AISI-1045钢在+0.1 mm冲裁间隙下普通冲裁冲裁力的变化曲线如图2所示,普通冲裁的冲裁力(F)在上升过程中也可分为2个阶段:第一阶段冲裁力(F)上升到11.2 kN(F1);第二阶段冲裁力(F)上升到最大值42.0 kN(Fmax)。冲裁力下降过程中,冲裁力(F)首先下降到28.7 kN(F2),接着持续下降。

图1 负间隙精密冲裁冲裁力变化曲线

由图1、图2可知,在试验中测得的AISI-1045钢冲裁力变化曲线比较陡峭。在冲裁力上升过程中,第一阶段,即凸模接触到板材,并未挤入板材;第二阶段,即凸模开始进入板材,板材承受冲裁力的面积开始逐渐减小,此时材料受到冷作硬化和受剪面积减小的影响,开始时,冷作硬化的影响较大,冲裁力持续上升;当两种影响程度相等的瞬间,冲裁力达到最大值;此后,材料受剪面积减小的影响较大,冲裁力开始下降[2-3]。2种冲裁试验中冲裁力变化情况如表3所示。

图2 普通冲裁冲裁力变化曲线

表3 2种冲裁试验的冲裁力变化

由表3可知,与普通冲裁相比,负间隙精密冲裁各个阶段冲裁力有所提高,其中最高提高8.7%,平均提高5.43%。

2 负间隙精密冲裁与普通冲裁模拟

Deform软件主要参数设置见表4。

表4 冲裁模拟的主要参数

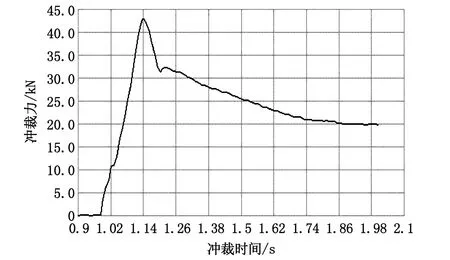

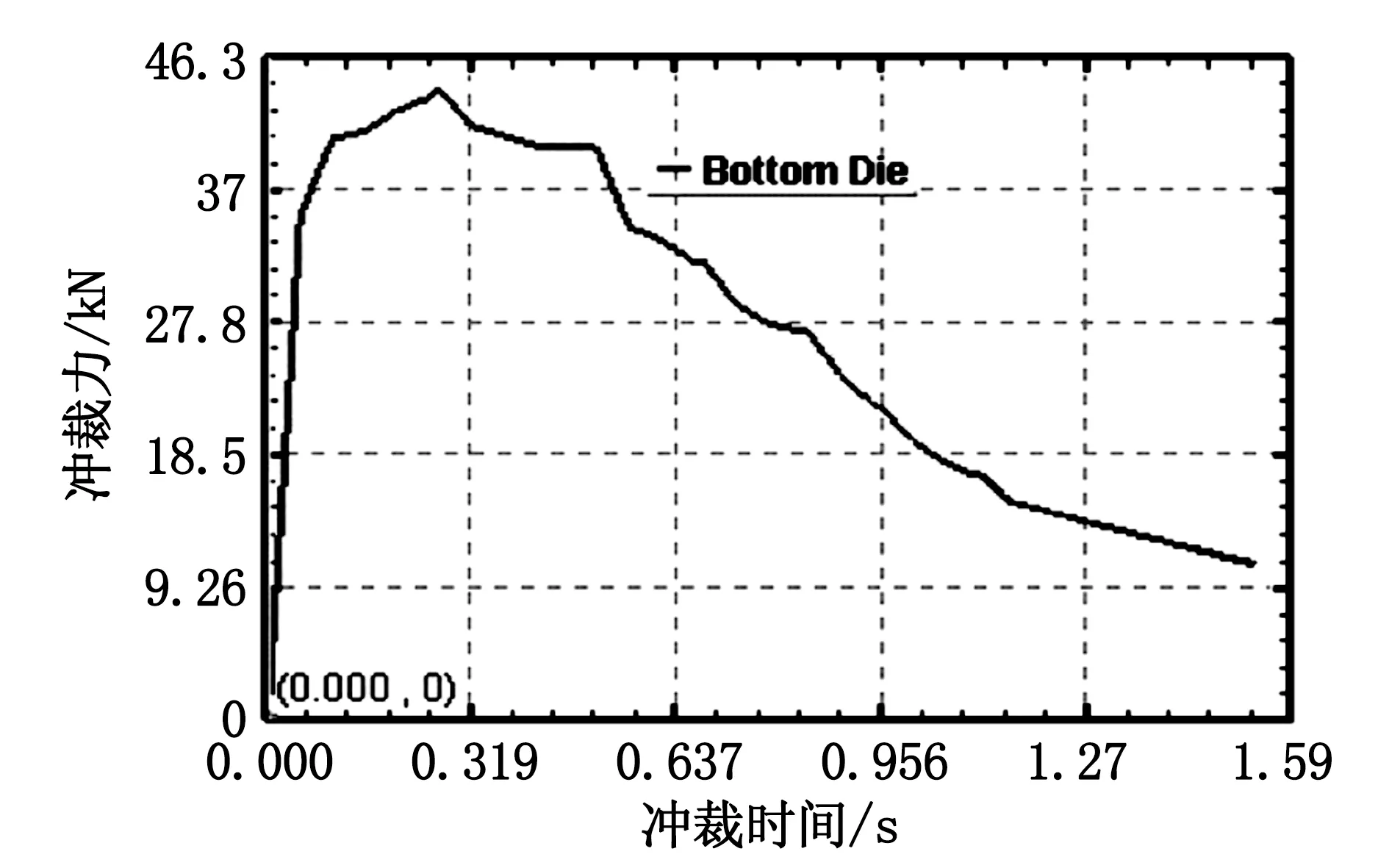

Deform软件对2.8 mm厚AISI-1045钢进行负间隙精密冲裁和普通冲裁模拟,所得理论冲裁力变化曲线分别如图3、图4所示。

图3 负间隙精密冲裁模拟冲裁力变化曲线

图4 普通冲裁模拟冲裁力变化曲线

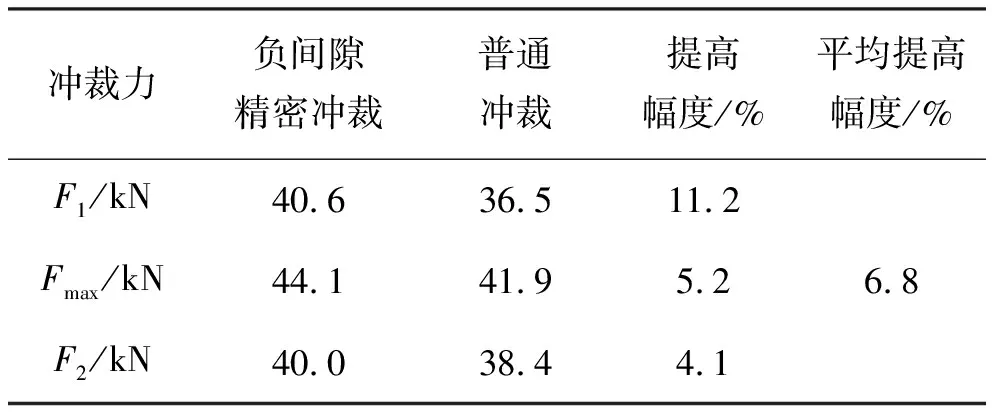

图3中,负间隙精密冲裁的冲裁力(F)在上升过程中可分为2个阶段:第一阶段冲裁力(F)上升到40.6 kN(F1);第二阶段冲裁力(F)上升到最大值44.1 kN(Fmax),接着下降到40.0 kN(F2)后持续缓慢下降。

图4中,普通冲裁的冲裁力(F)在上升过程中可分为2个阶段:第一阶段冲裁力(F)上升到36.5 kN(F1);第二阶段冲裁力(F)上升到最大值41.9 kN(Fmax),接着下降到38.4 kN(F2)后持续缓慢下降。2种冲裁模拟中冲裁力变化情况如表5所示。

表5 2种冲裁模拟的冲裁力变化

由表5可知,负间隙精密冲裁与普通冲裁相比,各个阶段冲裁力有所提高,其中最高提高11.2%,平均提高6.8%。

3 实际冲裁试验与理论模拟对比分析

3.1 冲裁试验与模拟冲裁力对比分析

由表3和表5可知:①由于冲裁模拟是在理想状态下进行的,不考虑试验中所受的诸多影响因素,因此,模拟出的理论冲裁力比试验得出的实际冲裁力稳定;②因为在普通冲裁中,当凸模行进至板材厚度的1/3处时,基体已发生断裂,出现裂纹,所以负间隙精密冲裁的冲裁力下降过程比普通冲裁更平稳;③由于模拟时设定的摩擦系数较小(0.12),因此模拟得出的冲裁力在到达最大值后下降速度明显比试验得出的冲裁力下降速度快[4]。

3.2 Deform模拟所得断面质量对比分析

负间隙精密冲裁和普通冲裁的断面损伤图分别如图5、图6所示。

图5 负间隙精密冲裁断面损伤图

图6 普通冲裁断面损伤图

由图5和图6可知,负间隙精密冲裁对断面造成的最大损伤值和撕裂带都小于普通冲裁。这是由于负间隙冲裁过程中负间隙的值保持恒定,而且瞬时间隙也保持恒定的缘故。凸模在下行过程中,材料将一直处于三向压应力状态,因此塑性状态也保持恒定。而普通冲裁过程中,随着冲裁过程的进行,材料厚度及强度逐渐降低,导致材料的塑性逐渐降低,冲孔由剪切过程转变为拉伸、撕裂过程,造成冲孔剪口产生2/3板材厚度的粗糙撕裂带[5-6]。

4 结 语

本文通过对AISI-1045钢进行冲裁试验和模拟对比分析,得出以下结论:

(1)模拟是在理想状态下进行,因而冲裁力变化与试验不同,曲线更为稳定。

(2)当冲裁力达到最大值后,负间隙精密冲裁的下降过程比普通冲裁更平稳,而普通冲裁的下降速度比负间隙精密冲裁更快。

(3)负间隙精密冲裁与普通冲裁相比,虽然冲裁力有所提高(试验值最高提高8.7%,模拟值最高提高11.2%),但是可以得到更高的冲裁件断面质量。

参考文献:

[1] 张正修, 马新梅, 李欠, 等. 精冲技术发展的回顾与思考[J]. 机械工人(热加工),2003(11): 76-79.

[2] F.罗特尔. 厚板精冲[M]. 北京:机械工业出版社,1991.

[3] 吴诗惇. 冲压工艺学[M]. 西安:西北工业大学出版社, 1987.

[4] 徐峰,李庆祥. 精密机械设计[M]. 北京:清华大学出版社, 2005.

[5] 李建华, 李学新. 普通冲孔与无飞边精密冲孔的瞬时间隙及对冲孔质量的影响[J]. 工具技术, 2002(36): 26-28.

[6] 李建华, 范为福, 杜虹. 无飞边冲孔瞬时间隙及塑性状态研究[J].中国机械工程, 2002, 13(12): 1065-1066.