井下开窗工具万向节设计与分析

连云香, 张心明, 徐连香, 王战友

(长春理工大学机电工程学院,长春130022)

0 引言

该万向节是应用于石油钻探井下开窗工具中的换向装置,主要起传递扭矩作用,一般工艺为连续油管+井下马达+万向节+螺杆+钻头[1]。

十字轴式万向节具有结构简单,低副磨损小,传递功率大,主、从动轴间夹角允许变化范围大的特点,因此本设计方案采用十字轴式万向节。传统万向节主要是在不同轴线上的轴之间传递旋转扭矩,它被广泛应用于各类卡车的传动轴、联接轴之间。与传统十字轴功能类似,此十字轴万向节应用于套管内开窗传递扭矩,万向节的主要作用将井下马达传递的扭矩改变90°传递给螺杆,带动开窗钻头工作,要求抗扭强度高,转角精确。经过近些年的努力改进,十字轴万向节的安全性和可靠性有很大提升,但对于几千米深度下套管开窗工作强度依然不够。并且其一般校核方法忽略了万向节所受附加弯矩的影响,因此,针对井下开窗工具的具体工作环境,选择合理的设

1 井下开窗工具万向节的失效分析

通常万向节主要由万向节叉、十字轴、滚针轴承、密封元件等组成。结构强度和抗扭强度不够是万向节失效的主要原因。万向节叉和十字轴是承受扭矩较大的易损元件[2]。另外,万向节的一些几何参数和结构参数设计的不合理,导致万向节工作过程中与传动轴发生共振,产生疲劳损坏。

2 十字轴万向节受力分析

2.1 十字轴万向节设计中应注意的转角问题

连续油管径向射流技术所涉及的井下开窗工具串需要由多个十字轴万向节连接,因此受力分析按多个十字轴万向节传动计算[2]:

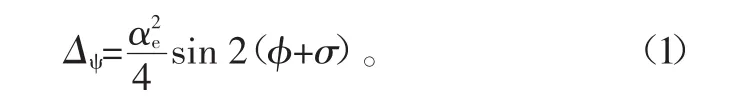

设从动叉和主动叉转角差为Δψ

式中,αe为多万向节传动的当量夹角,φ为主动轴转角,σ为主动叉的初相位角。

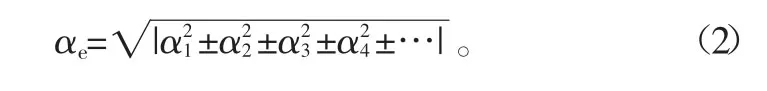

假如多万向节传动的各轴线均在同一平面内,且各十字轴两端万向节叉平面之间夹角为0或π/2,则

式中,α1、α2、α3、α4为各万向节间的夹角。

当第一个万向节处在各轴轴线所在的平面内,若主动叉平面与此平面重合为正,垂直为负。事实上,若使万向节等速传递,应使αe=0;若αe过大,则会引起动力总成支承和悬架弹性元件振动,引起较大噪声。因此,设计时使 αe尽量小,一般 αe≤3°[2]。

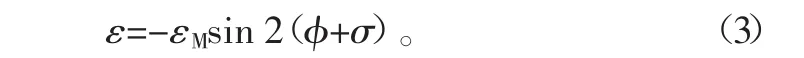

当多万向节传动的输入轴等速旋转时,输出轴的角加速度变化规律和单万向节相似:

从式(3)可看出角加速度每转变化2次。

变化幅值εM由当量夹角αe和输入轴的角速度ϖ1确定:

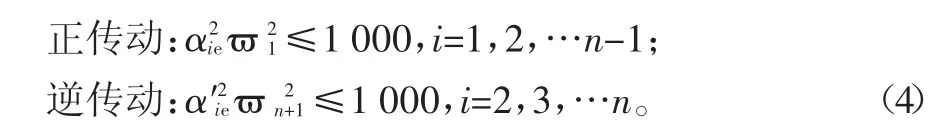

在传递扭矩过程中,为避免与传动轴发生二次谐振,多万向节传动布置时,应使任一万向节满足以下不等式[3]:

式中:αie为从第一万向节到第i个万向节的当量夹角,rad;ϖ1为第一轴的最大角速度,rad/s;αie′为从第 i个万向节到最后一个万向节的当量夹角,rad;ϖn+1为第n+1轴的最大角速度,rad/s。

2.2 两轴传递的扭矩关系

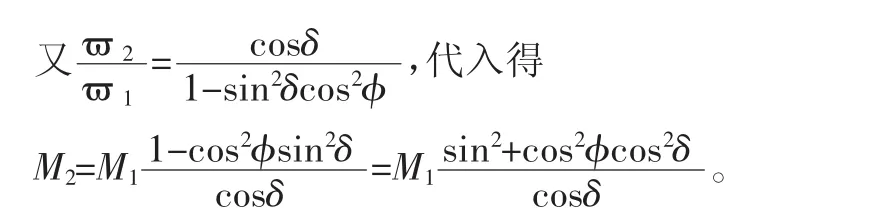

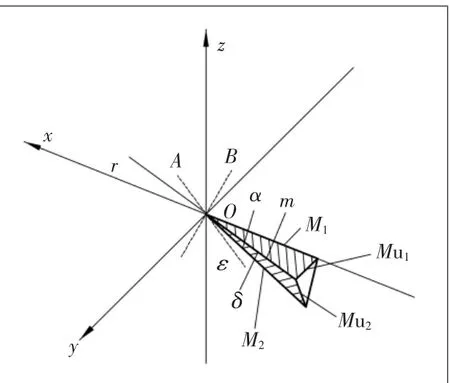

当十字轴万向节主动叉轴上作用扭矩M1时,从动叉轴上的扭矩M2随主从动叉轴夹角δ变化。不计万向节摩擦损失,有 M1ϖ1=M2ϖ2[3],

当主动叉转角φ为90°、270°时从动轴转矩最大

2.3 作用在万向节叉上的附加扭矩和各种力分析[4]

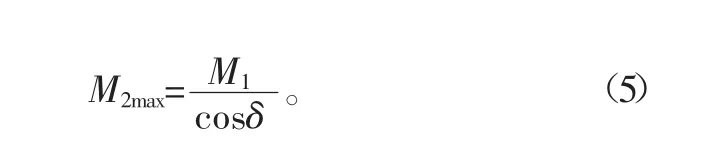

图1 十字轴万向节力学模型

在传递扭矩时,由于各传递轴间存在夹角 α,输入轴输出轴还承受由万向节十字轴轴颈传至万向节叉的一个周期性的附加扭矩的作用。此力矩在传动轴支承处形成径向反作用力。通过分析十字轴万向节的平衡条件来确定万向节叉上的作用力及附加扭矩。

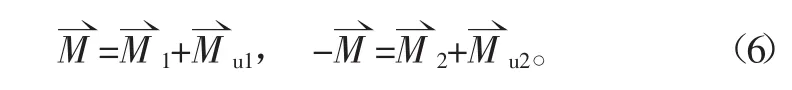

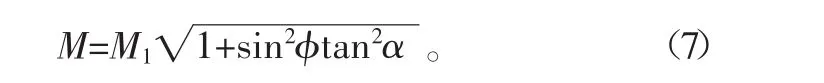

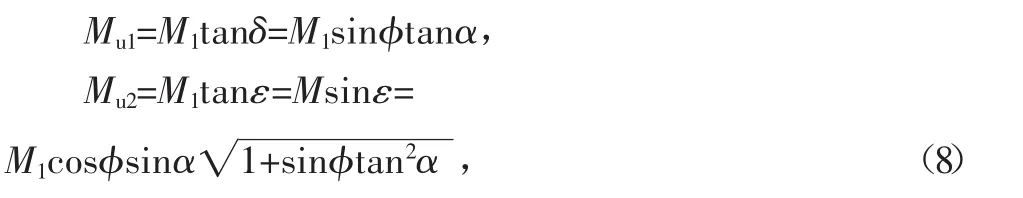

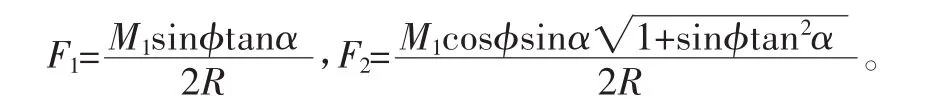

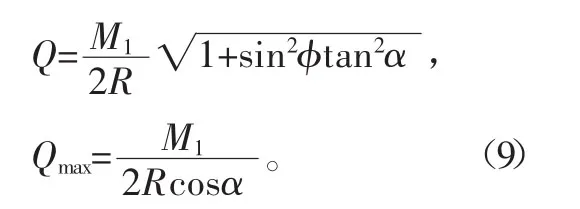

由图1可知,除了扭矩M1和M2之外,还有扭矩Mu1和Mu2,且和十字轴上的总力矩M有以下关系:

M1主动轴扭矩,M2由式(5)求出。

当主动叉平面相对通过两轴中心线的平面转过角φ时,可求得附加扭矩:

在附加力矩作用下产生力F,根据式(8)求得:

作用在十字轴平面上的总力是P2和F2的合力Q:

3 十字轴万向节静力分析

3.1 建立万向节三维模型

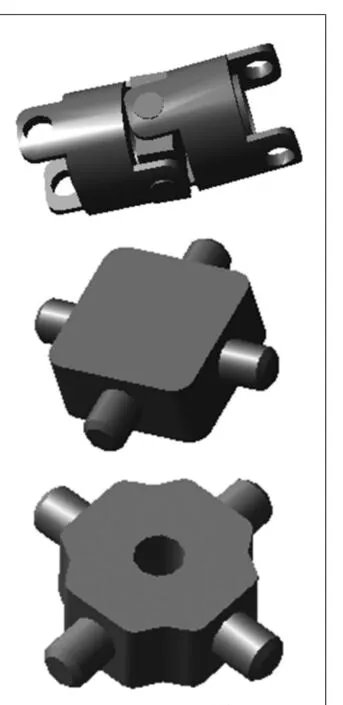

图2 十字轴模型

利用CATIA Mechanical Design模块对万向节叉和十字轴建立如图2所示模型。

由于此设计万向节要实现从水平方向转向垂直方向,需要多个万向节叉和十字轴相连接。所以万向节叉是两端叉头的,某种程度上降低了万向节安全性,其结构强度需要提高;用简单的几何曲面代替了原有复杂的叉头内轮廓曲面。缩短叉头到叉底的距离,降低所承受的扭矩;减少十字轴基体轮廓并进行圆弧处理。

3.2 利用ANSYS软件对十字轴进行静力分析

ANSYS软件是一款包含结构、流体、电场、磁场、声场分析的大型通用有限元分析软件。主要包括前处理模块,分析计算模块和后处理模块。本文利用有限元分析法校核万向节在套管中大扭矩工况下的安全性,找出本设计的薄弱部分,为进一步优化打好基础。

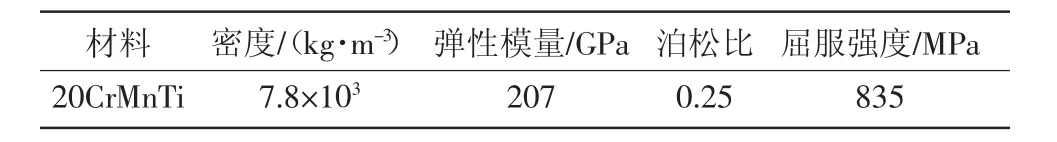

表1 十字轴材料属性

图3 十字轴有限元模型

1)将十字轴三维模型导入ANSYS Workbench模块中,定义零件材料属性。

进行网格划分,采用四面体单元类型进行划分。划分结果如图3所示。

2)施加约束边界条件及载荷。对万向节叉一端节叉两轴孔施加全约束,对于十字轴,将约束施加到未加载的轴颈上。

从万向节叉和十字轴的装配和运动关系可知,其载荷为大小相等方向相反的力矩,作用位置分别为节叉内孔圆柱面、十字轴轴颈[5]。

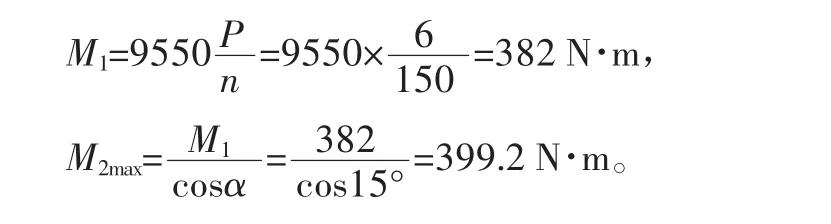

井下马达输出额定扭矩为458N·m,额定压力25MPa,最高压力40 MPa,最大功率6 kW,最高转速200 r/min,由式(9)得到输出的最大扭矩及十字轴所受力:

这里万向节夹角α取为15°,转速取为150 r/min。

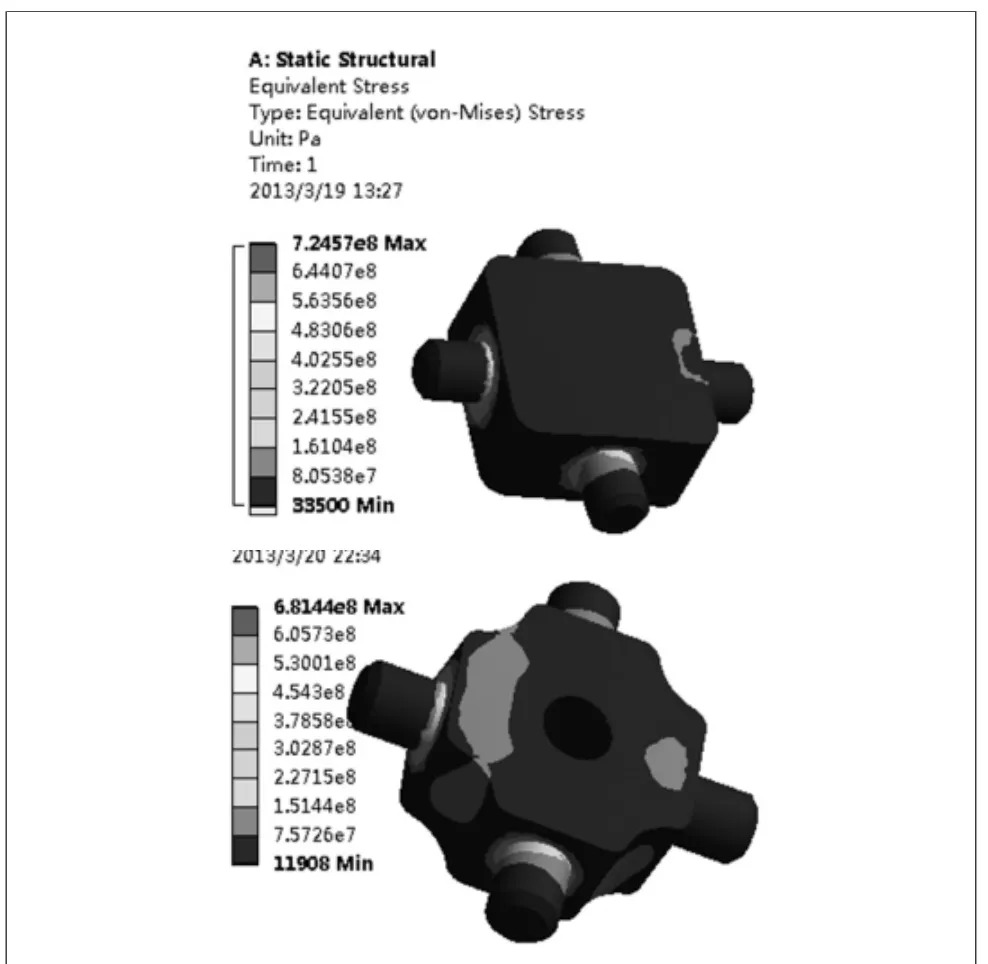

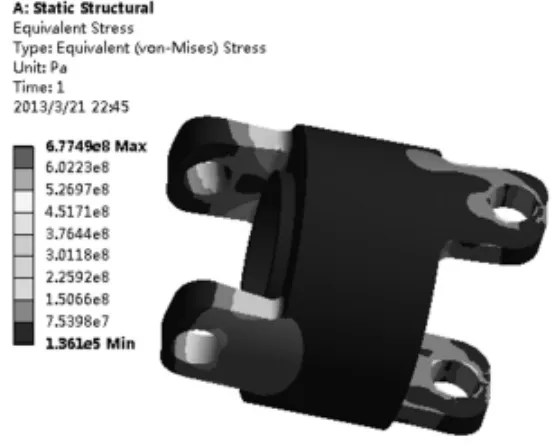

图4 十字轴静力分析结果

马达通过导向杆、万向节传递扭矩带动钻头进行开窗工作。万向节叉两轴孔中心距离为35 mm;万向节叉和十字轴所受最大力为:

3)对模型进行后处理,得出如图4所示结果。

3.3 万向节叉静力分析

对万向节叉进行以上同样处理,定义材料属性,划分有限元,施加约束加载,利用ANSYS Workbench处理器求解结果如图5所示。

图5 万向节叉所受应力图

由分析结果可看出此十字轴在轴颈根部应力集中,轴基体处应力很小,第一种十字轴最大应力724.57 MPa,第二种最大应力为681.44 MPa,相差不大,且都小于该材料的强度极限835 MPa。所以可以减少基体材料,降低成本,降低万向节自身重力。该万向节叉满足强度需求,万向节叉轴孔和根部所受应力较大,易损坏。

4 结 论

1)万向节叉轴孔和节叉根部是应力集中的部位,是我们以后改进设计的重点。

2)十字轴模型二满足开窗工作所需要的强度,且较模型一结构轻便,节省材料。

3)得出万向节设计应满足的结构参数和几何参数。万向节传动的当量夹角和传动轴最大角速度应满足一定条件来避免发生共振,减少疲劳损坏。

[参考文献]

[1]汪利霞.万向节十字轴数值模拟及结构改进[J].新疆石油科技,2011(5):101-102.

[2]冯振东.空间多万向节传动的转角差和当量夹角的计算[J].汽车技术,1982(3):24-30.

[3]艾维,方开翔.十字轴万向节串联轴系传动特性研究[J].江苏科技大学学报:自然科学版,2003(2):71-74.

[4]羊拯民.普通万向节传动的几个力学问题的初步分析[J].安徽工学院学报,1982(1):50-57.

[5]朱龙英,孙美艳,孙书旺.传动轴万向节叉的设计与分析研究[J].机械研究与应用,2010(3):35-37.