液压支架结构件制作的防变形措施

孙秀峰, 史明栓

(河南龙宇能源机电制修厂,河南永城476600)

0 引言

液压支架结构件通常由板材拼装焊接而成,保证焊缝质量和控制焊接变形是保证液压支架结构件产品质量的两个重要方面。焊缝质量直接决定部件的强度和使用寿命。焊接变形将影响部件之间的装配关系,如果焊接变形严重时会使部件失去互换性。二者密切相关,彼此影响。

控制结构件焊接变形,主要从两个方面着手:一是优化结构设计,可以有效减小焊接变形;二是采取防变形措施,把工艺过程中可能引起焊接变形的因素控制在合理的范围内,使最终的变形量满足设计要求。这里仅探讨工艺过程中控制焊接变形的问题。根据多年来液压支架结构件制作的经验,总结出控制焊接变形的几个关键环节。

1 备料环节

1)下料前对板材进行平板处理,减小材料的不平度。2)下料时选择合理的参数,减小气割或剪切变形。3)必要时对大的零件进行下料之后再整形处理,如对顶梁、掩护梁主筋板下料后上平板机整形。

4)对大的零件,如顶梁、掩护梁、底座等的主筋板与底(顶)面结合面进行刀检,保证结合面平直度,以减小拼装时结合面之间的间隙。

5)严格控制下料尺寸,各配合件之间装配间隙的大小严格执行相关标准。

6)对主要铰接孔进行预加工,以加工后的铰接孔面作为定位基准,保证关键部件定位尺寸准确。

2 拼装环节

1)零件定位准确、点固牢靠。关键件如各主筋板等,拼装定位要预先在有关顶(底)板上划线,确保其基本位置尺寸准确。

2)要根据不同工件的不同部位采取适当的反变形措施。所谓反变形措施就是预先考虑焊接后可能出现的变形情况,在拼装相关部件时,直接把相关尺寸进行调整,使该尺寸达到焊接后刚好恢复到设计尺寸。反变形措施是一种有效减少焊接变形的手段,当然采用反变形措施,需要一定的经验积累才能够实现。

3)影响拼装的隐蔽焊缝要在拼装之前焊好,一些焊缝要也可以在拼装过程中施焊以减少拼装次数;可以使相关部件之间对焊接变形相互约束,有利于控制焊接变形。一次拼装的部件越多,部件之间受约束的程度越高,越有利于控制变形。

4)拼装过程中随时要打搭铁(搭铁也称“撑筋”、“撑拉筋”等),搭铁一方面的作用是辅助定位,另一方面的作用是抵抗焊接变形。因此搭铁要有足够的刚度和一定的尺寸要求才能发挥应有的作用,也就是说,搭铁的布置也有一些技巧,比如顶梁各主筋之间一般要布置2~3道搭铁,如果每道搭铁布置在一条线上,将会减小主筋在焊后产生“S”型弯曲的倾向。

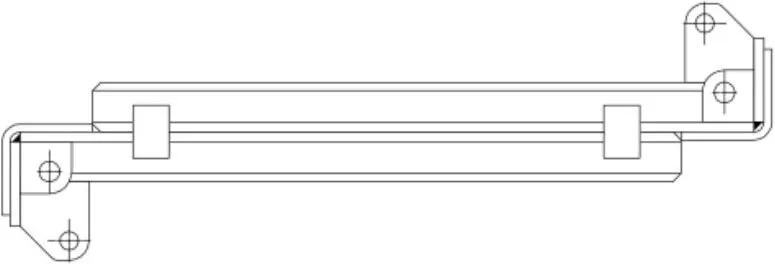

在一些大平面上,如顶梁、掩护梁上面、底座底面,通常要在沿宽度方向焊防变形撑筋,俗称“背筋”(见图1),以防止焊接后该平面沿轴线方向中间高两侧低(即“拱背”),背筋的作用与搭铁类似。

图1 顶梁打“背筋”

5)对于厚度较小且有一个大平面的部件,如伸缩梁、护帮板等,比较常用的防变形措施是拼装后将两个工件背对背点焊或卡固成一体(见图2),焊接时两个工件交替对称施焊,使二者之间的焊接变形互相抵消,最终达到防止焊接变形的目的。

图2 两伸缩梁背靠背拼装焊接

3 焊接环节

1)选择合理的工艺参数。选择合理的工艺参数合理的,不仅是保证焊缝质量的前提也是控制焊接变形的手段。

2)严格执行“先打底焊、再填充焊、后盖面焊”和“先立、再横、再纵”的焊接顺序以及遵循多层多道焊、对称施焊等基本原则。

4 焊后去应力防止焊后变形

焊接完成以后,先不要清除用于防止焊接变形用的搭铁,对焊接部件进行时效处理,以减小内应力可能引发的焊接变形。通常采用振动时效处理的方法消除焊接件的内应力,采用振动时效处理焊接部件效率高、成本低。

总之,诸如此类的措施在生产实际中还有很多,只要各种措施综合运用得好,完全可以生产出高质量的液压支架结构件产品。