30MW、60MW汽轮机组分缸盘车工具工装优化

康彦文

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引言

目前国内各大汽轮机制造厂生产任务都是相当饱满,而且汽轮机组总装又是一台机组在制造厂最后的检查过程,因此盘车对于机组出产是非常重要的。但是由于汽轮机零部件较多,有很多时候高压部套完成了,低压部套的零件还未投料,所以汽轮机组分缸盘车是非常重要的。分缸盘车是一个工作量很大的任务,在装配时,找正是一个很重要的工序,找正精度将影响汽缸部套的装配精度。以往在装配时只有简单的找正、装配辅助工具,效率低、装配精度不够理想。现研制专用的工具工装,将30MW、60MW机组汽缸分缸盘车工具工装进行优化,实现高效率、高精度盘车装配。

1 分缸盘车工具工装优化过程

空冷机组分为30MW和60MW两种,以60MW机组为例,空冷60MW机组低压设计为落地箱机组,由低压汽缸(由电端、调端和中间3部分组成)、前落地箱和后落地箱组成。针对盘车工具工装装配精度差、装配效率低的问题,对其进行了改进、优化。

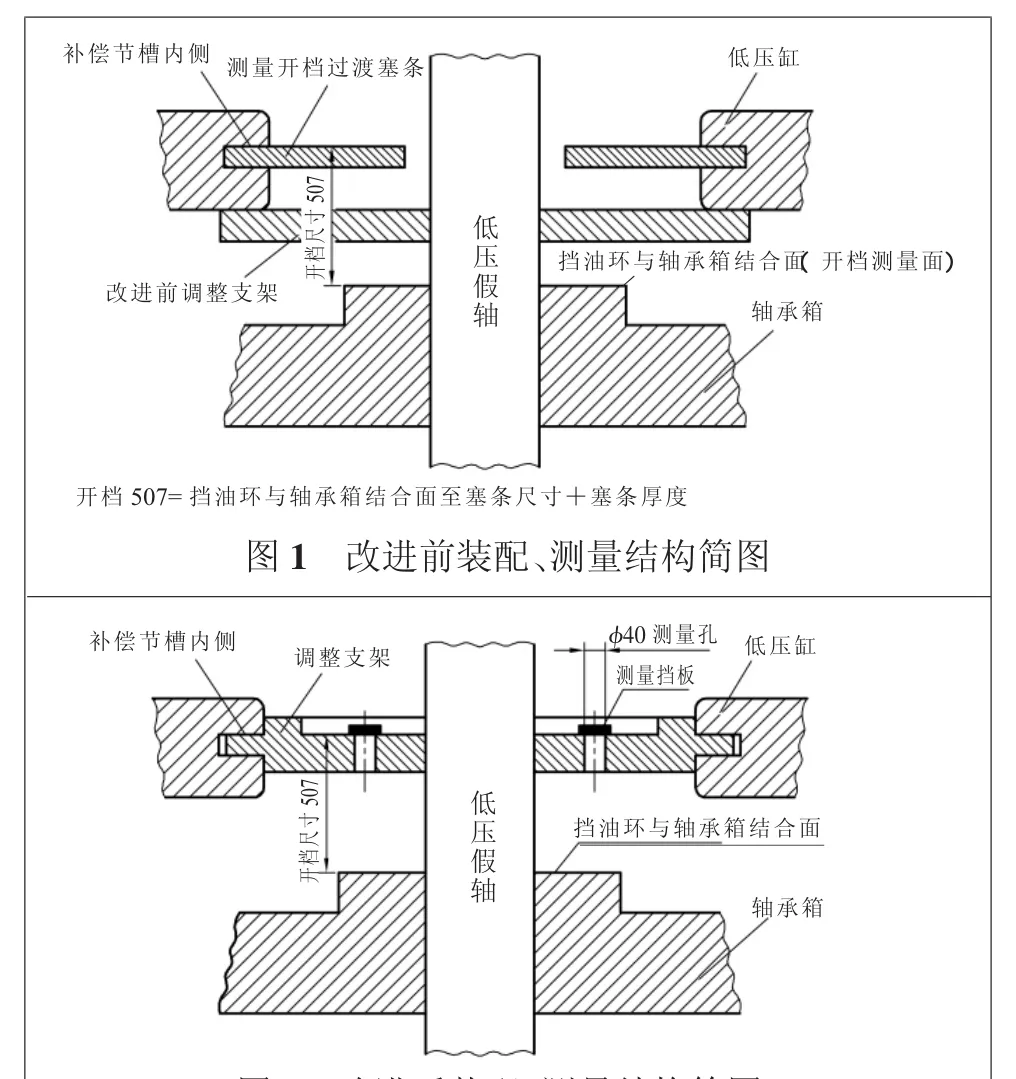

1)解决低压缸各部分装配时找中的低效、精度低难题。原装配过程为:将两调整支架焊接在汽缸电、调两端内腔上,找正汽缸各部分同轴,然后再拆下调整支架,修光汽缸内腔,如图1所示。该装配方式有以下缺点:(1)调整支架使用时需焊接再拆下,影响产品外观质量;(2)工序繁琐,需大量辅助时间,装配效率低下;(3)存在安全隐患,如果焊接不好,假轴容易将调整支架压垮,造成质量事故;(4)该调整支架精度低,无法测量汽缸与轴承箱间的开档尺寸。

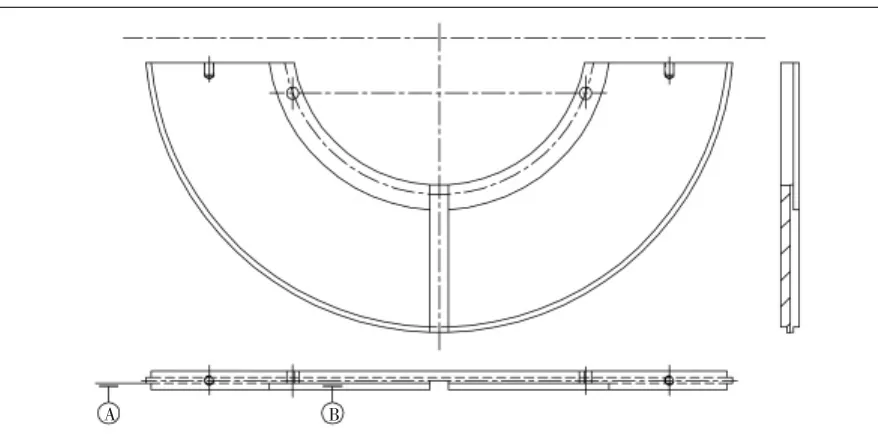

对汽缸及调整支架结构进行了认真分析和研究,改进了装配方式:如图2所示,将调整支架改制为外圆带凸台结构,凸台尺寸与汽缸补偿节槽相配合,装配找正时直接将调整支架以凸台定位在汽缸补偿节槽内,使用方便,安全可靠,大大提高了装配效率。

图2 改进后装配、测量结构简图

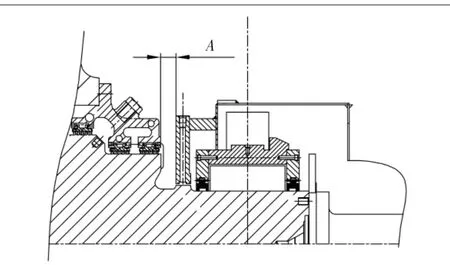

2)提高从汽缸补偿器内侧面到挡油环与轴承箱结合面装配尺寸精度。该装配尺寸精度要求高(要求各部平行度为0.1 mm),原装配方式为在补偿节槽内安放塞条,再使用内径千分尺测量尺寸装配,该方式装配不仅费时费力,而且精度不高,装配精度在0.1~0.15 mm左右。现利用改进后的调整支架进行测量(如图3所示),调整支架端面B与凸台A面制成同一平面,平面度在0.02 mm以内,钻两处测量通孔,B端面焊接测量挡板,这样即可直接测量B面至挡油环与轴承箱结合面装配尺寸(如图4所示),测量方便、准确,无累计误差。

图3 调整支架设计图

图4 测量从汽缸补偿器内侧面到挡油环与轴承箱结合面装配尺寸

3 创新点

通过汽缸分缸盘车工具工装的改进、优化,改进了原调整支架,减少了焊接、拆下调整支架过程,节约了大量装配的辅助时间;改进后的调整支架可利用内径千分尺直接测量从汽缸补偿器内侧面到挡油环与轴承箱结合面装配尺寸,提高了装配精度。

4 结 语

该分缸盘车工具工装优化攻关成果已在我厂三分厂汽缸实际装配中实施,效果很好。提高了装配精度:从汽缸补偿器内侧面到挡油环与轴承箱结合面装配尺寸公差由原0.15 mm提高到0.05 mm。原来汽缸找正、装配需2~3天,现只需1天,大大提高了装配工作效率。

通过汽缸分缸盘车工具工装的优化,大大提高了低压缸和中高压缸的装配找正时间,提高了装配精度,缩短了30MW、60MW机组汽缸分缸盘车装配周期。