我国碳纤维行业的发展现状及建议

马祥林 张黎明 王俊峰 张海涛 王力

碳纤维是一种耐高温纤维,它的密度不到钢的1/4,拉伸强度大于3.50GPa,是钢的7~9倍,拉伸弹性模量为230~430GPa。碳纤维是具有高強高模、耐高温、耐腐蚀、耐疲劳、耐湿、密度小、蠕变小、导电传热、热膨胀系数低等一系列优异性能的新型纤维。

碳纤维以聚丙烯腈纤维、沥青纤维、粘胶丝或酚醛纤维为原料生产纤维,在惰性气体中经氧化、碳化(300~1 600℃)制得碳纤维,其碳含量在92%以上。因聚丙烯腈基碳纤维(以下简称“PAN基碳纤维”)技术成熟、工艺简单、产品性能指标好成为碳纤维行业的主流,占全球碳纤维总产量的90%。目前,碳纤维除了应用于航空、航天等高端领域外,也被应用于风力发电叶片、文体用品、碳纤维复合芯电缆、油田钻探汽车、建筑补强等领域。

一、国内外碳纤维发展现状1.国外碳纤维产能

全球大型碳纤维生产企业有13个,以PAN基纤维为原料生产碳纤维的企业有9个,包括东丽(Toray)、东邦(Toho)和三菱(Mitsubishi)、卓尔泰克(Zoltek)、赫氏(Hexcel)、苏泰克(Cytec)和阿尔迪拉(Aldila),西格里(SGL)以及台塑(Formosa)。

PAN基碳纤维产能中,以东丽为首3家日本企业仍占主导地位,约占全球市场份额的80%,产能达40 400t。美国PAN基碳纤维前3大厂商Zoltek、Hexcel及Cytec总产能达到20 750t。全球碳纤维需求量以年均15%~16%的高速度增长,预计到2018年,全球碳纤维的需求量将超过10万t。

目前,生产小丝束碳纤维最主要的公司是东丽、东邦和三菱,3家碳纤维产能占全球46%,美国占28%,欧洲占19%,其他国家占7%;欧洲空客和美国波音飞机制造商约占小丝束碳纤维消费市场的1/5。2008-2012年全球碳纤维的产能和产量见表1。

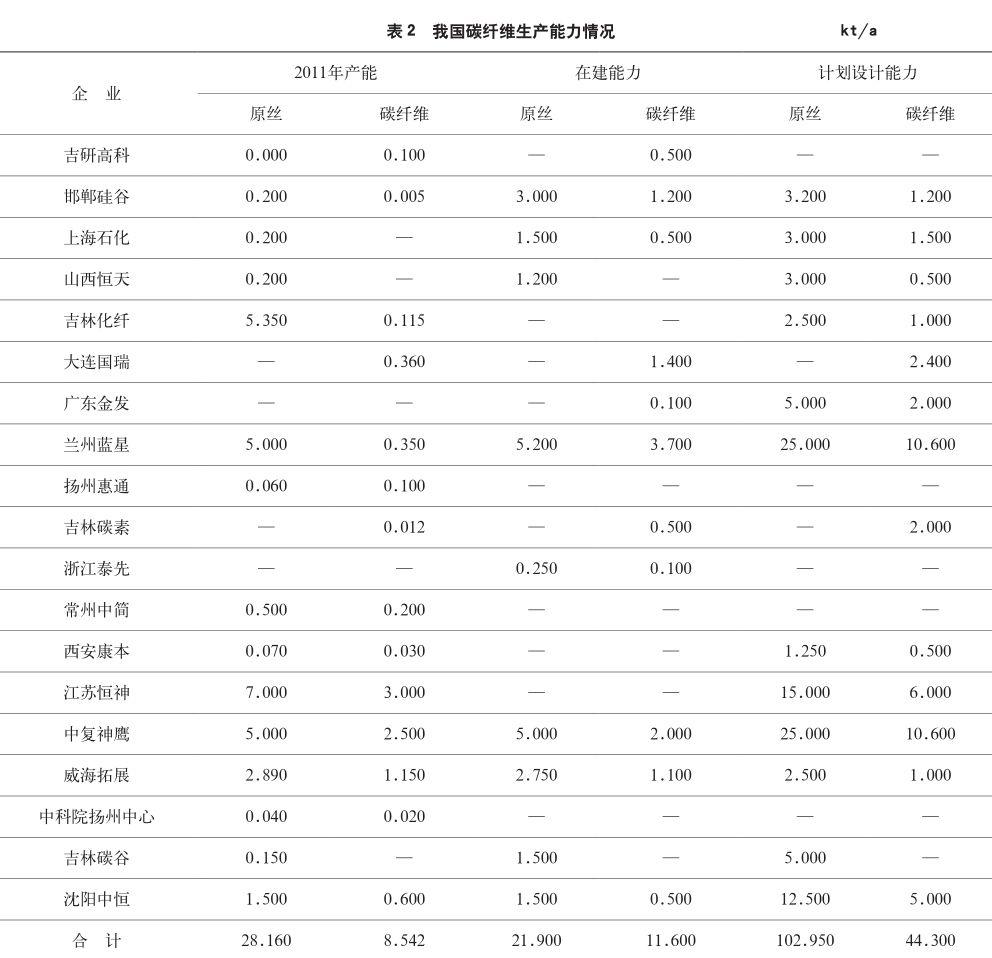

2.我国碳纤维产能

从20世纪60年代后期,我国开始研制碳纤维及原丝,但发展缓慢。我国现已研制出与日本东丽T300水平相当的碳纤维产品,但无论产量还是品质远不能满足国内需求。目前,国内碳纤维主要生产企业产能约8.542kt/a,详见表2。

据报道,除了呼和浩特市浩源碳纤维有限公司建设的碳纤维产业基地外,中石油、中钢吉炭、中石化、中国化工、金发科技、中国建材、博云新材、威海拓展、中复神鹰碳纤维有限责任公司(以下简称“中复神鹰”)、河南能源集团、浙江泰先等企业正在新建或者计划新建碳纤维及其复合材料产能。目前,我国在碳纤维及其复合材料制品方面的投资总额已超过90亿元。

二、我国碳纤维技术发展情况

因航空航天等国防领域的需要,碳纤维应用于高端领域正式列入国家科技攻关计划,全面启动了碳纤维产品的研发和生产,但产业化发展步履维艰。为落实《新材料产业“十二五”发展规划》,加快碳纤维及复合材料产业的发展,推动传统材料的升级换代,满足经济和工业发展的需要,2013年工业和信息化部发布了《加快推进碳纤维行业发展行动计划》(以下简称“《计划》”),旨在着力突破关键共性技术和装备,加强现有生产工艺装置的技术改造,培育碳纤维及其复合材料下游市场,推进联合重组,发展高性能碳纤维产品,实现高质量和低成本稳定生产,促进上下游协调发展,不断提高碳纤维产业集群,构建技术先进、上下游协调的碳纤维产业体系。

1.产业化新进展

2011年以来,我国多家企业可稳定生产T700级军用碳纤维产品,中复神鹰的T700生产线是全球第3家采用干喷湿纺工艺体系的生产线。2012年,我国建设了首条T800级碳纤维生产线,并实现了稳定批量生产。

目前,我国已全面启动千吨级T800碳纤维生产线的建设工作,江苏航科复合材料科技有限公司(以下简称“江苏航科”)、中简科技发展有限公司(以下简称“常州中简”)、中国科学院宁波材料技术与工程研究所(以下简称“宁波材料所”)、太原钢铁集团等4家企业已着手T800碳纤维产业化。目前,我国高端T1000的研发取得突破,预计到2020年,我国将建成千吨级T1000碳纤维生产线和百吨级MJ系列碳纤维生产线,并可以开展T1200和M70J等更高性能纤维以及专用复合材料的研制及产业化工作,并满足战略性新兴产业和国防军工的需求。

(1)蓝星威邦碳纤维项目

2012年11月22日,蓝星威邦碳纤维项目落户山东文登。项目由北京蓝星精细化工有限公司与淄博浩霖集团合作,一期投资10亿元,北京蓝星公司提供全套技术支撑,2013年投入试生产,项目全部达产后年可生产碳纤维布50万m2,碳纤维材料230t。

(2)河北益健碳纤维科技有限公司

2012年第4季度,河北邢台威县年产20万套碳纤维系列产品项目签约。该项目总投资3.16亿元,由河北益健碳纤维科技有限公司投资建设,项目建成后可生产产品20万套。

(3)江苏航科

江苏航科成立于2010年2月,是由中国科学院西安光学精密机械研究所与镇江新区高新技术产业投资有限公司共同合作建立,投入2.5亿元,2012年6月建成设计产能25t/a的T800碳纤维生产线,实现了稳定批量生产,实际产能1t/a。

该公司T800碳纤维产品的抗拉伸强度、抗拉伸模量和抗断裂伸长率3项主要性能指标以及线密度、导热性及其它性能,跟日本东丽集团的T800产品相同。

2014年2月,江苏航科复合材料科技有限公司研发了T1000碳纤维,经北京航空航天大学高性碳纤维检测分析中心和北京化工大学碳纤维及复合材料研究所等单位测试,纤维性能达到标准要求。

(4)宁波材料研究所

2010年10月,宁波材料所依托高强中模碳纤维技术,与宁波化工、镇海石化、宁波康兴电缆共同设立浙江泰先新材料公司。2012年建成了100t/a的碳纤维生产线,产品规格为6K、12K、24K(其中以12K为主)高强中模碳纤维,已进入产品调试阶段。

(5)太原钢铁集团

太原钢铁集团与中科院山西煤化所的合作共同建设高端碳纤维项目,开发高端碳纤维新材料。该项目投资6亿元,于2013年10月竣工,形成每年T800级碳纤维25t、M55J石墨纤维5t的产能。2014年1月项目进入试生产阶段。

(6)常州中简

2008年4月由常州市政府与中国科学院山西煤炭化学研究所合作,成立常州中简,建成了年产300t级T700级高性能碳纤维生产线,其生产的T700级碳纤维已经处于我国航空领域稳定供货阶段,同时,T800级碳纤维产品也突破工程化技术,达到稳定量产。2012年6月5日,经国家科技部专家组鉴定,常州中简T800碳纤维各项参数已达到日本东丽T800的水平。

(7)中復神鹰

中国建材、连云港鹰游纺机公司与江苏奥神集团合资成立了中复神鹰碳纤维有限公司,其碳化生产线2007年5月投产,碳纤维年产量在20t。2007年10月新建了2 500t/a的聚丙烯腈基碳纤维原丝生产线和1 000t/a的碳化生产线。中复神鹰从2009年开始攻关T700碳纤维项目,与该项目同步开发的ST-750碳纤维,经测试已接近T800级碳纤维的技术指标。

目前,我国已拥有从20~5 000t/a不同产能的PAN基碳纤维企业33家,设计总产能约21500t/a,但由于国外产品低价向中国市场倾销,致使行业全面亏损,只有几家供应高端的企业盈利;行业总产量则直线上升,2012年约2 400t,2013年已突破3 000t。

2.存在的问题

在国家领导人的关怀下,近年来我国的碳纤维研发和产业化取得了突破性进展,主要表现在:①实现了T300级产业化和稳定生产,高端品应用不再受制于人;②建成了千吨级碳纤维生产线,进入了量产阶段;③T700级军用碳纤维产品可稳定生产,建设了几条T800级碳纤维生产线,并实现了稳定批量生产;④高端T1000的研发取得突破,预计到2020年,我国将建成千吨级T1000碳纤维生产线和百吨级MJ系列碳纤维生产线;⑤正在向T1100、M70级的产品研发进军,不久可望有成。

但我国碳纤维行业的发展还存在着许多问题,如:产品性能不高、质量不稳定、成本高、品种单一,情况亟待改进。

(1)缺乏核心技术,生产成本高

尽管我国已实现了T300等级碳纤维的工业化生产,但是与国外的技术水平还存在一定的差距。碳纤维的质量、技术及生产规模都与国外差距大,尤其我国碳纤维缺乏核心的产业化技术,目前没有完全掌握碳纤维生产的关键技术。

针对于工程化技术方面,由于在此方面存在大量亟待解决的问题,造成了我国碳纤维单线规模小。目前,国外主要碳纤维的单线产能达1 500t/a,最大超过2 000t/a,而我国国产设备单线产能仅为100~400t/a。单线规模小也导致了产品生产成本的提高。据计算,年产500t的生产线成本约为15.9万元/t,年产l 500t的生产线成本约为11.7万元/t,与前者相比,后者产品成本降低了27%。

由于技术方面原因,我国许多碳纤维生产线出现装置不配套等问题,进而造成产能不能发挥的现象。碳纤维制备过程不管是工艺技术,还是设备开发以及配套材料,只要与研制和产业化进程不一致,必将影响到碳纤维的发展。因此,从产品研发到产业化难度大,碳纤维要实现真正的国产化过程漫长。

(2)产品质量有待提高

多数碳纤维企业存在生产规模小,技术设备落后,有产能没有产量,有产量产品质量不高,实际产量不足2kt。而国内市场对碳纤维的需求量每年都以15%的速度增长,90%以上碳纤维的需求量依赖进口。

我国T300级别碳纤维已实现了国产化,但存在纤维毛丝多、脆性大等问题,归根结底由于国产PAN原丝在生产过程中采用腈纶原液杂质含量高,导致纤维性能不稳定,离散系数(CV值)大;更高等级的产品处于试验阶段,难以满足国内高端需求。

(3)关键设备制造技术的缺乏

生产碳纤维需要碳化炉专用设备,碳化炉是高温技术和高温设备的集成,使用温度一般在300~1 600℃。由于国外对设备生产技术的垄断,只有较小的国产化碳化炉设备,宽口径碳化装备碳纤维生产设备对中国实行封锁,国内碳纤维生产企业很难规模化,机械设备占成本比例大,企业成本高,影响碳纤维企业的生存和国际竞争。

(4)PAN原丝质量问题

PAN原丝的生产包括聚丙烯腈的化工合成和聚丙烯腈纤维的纺丝2大工艺,过程工序很多,设备要求高,影响因素也很多。碳纤维的性能好坏关键在于原丝的质量,原丝的内部缺陷在炭化后几乎形状不变地“遗传”到碳纤维中。

对于高质量的原丝,原丝利用率是2.1,即2.1kg可以生产1.0kg碳纤维;质量差的原丝,原丝利用率增加至2.5,增加了生产成本。国外碳纤维公司以特种PAN原丝为原料,降低了生产成本,提高了产品的核心竞争力。

碳纤维原丝的生产关键点是丙烯腈聚合工艺、丙烯腈与二聚体及引发剂的配比、原丝喷丝工艺等方面。在制备过程中,共聚单体的选择、聚合体的相对分子质量、黏度、凝固成形条件、纤维致密化、牵伸倍率、上油工艺等关键技术制约了国产碳纤维的发展。

(5)生产成本高

在碳纤维生产过程中,尽管规模小,也建设齐全的公用工程和生产设备,因此规模效益在碳纤维生产过程中比较突出。《计划》要求,吨聚丙烯腈原丝消耗丙烯腈小于1.1t,吨碳纤维消耗原小于2.1t。

目前,丙烯腈价格14 500元/t,二甲基亚砜价格12 000元/t,按照《计划》要求吨原丝消耗丙烯腈1.1t,需要二甲基亚砜溶剂5.5t,吨原丝直接成本8.195万元/t。按照吨碳丝消耗2.1t原丝计算,吨碳丝成本直接成本17.2095万元/t。当前,国产12K碳纤维市场售价11.00万元/t,日本东丽碳纤维13.0万元/t,土耳其碳纤维12.0万元/t。PAN基碳纤维生产成本包括PAN原丝生产成本和碳纤维生产成本2部分,吨碳丝直接成本达到17.2095万元/t,再将固定资产折旧和流动成本计算在内,吨碳絲成本价约达20万元/t,如果按照国产碳纤维进行销售,国产碳纤维面临全面亏损。

三、建议

1.建立良好的发展环境

《计划》指出,通过建立宽松的外部环境,培育碳纤维骨干企业,到2020年5家生产集中度提高至70%以上,实现合理的资源配置,提高碳纤维产业链的竞争优势。

重点扶植有核心技术、自主创新能力的上下游产业链结合的重点企业,形成相对比较集中的几家企业;设立专项资金持续支持碳纤维产业链发展,持续对碳纤维发展加以支持;建议考虑设立碳纤维产业发展基金,变政府拨款、贴息等为股权,有利于增加国家的话语权;面临复杂的碳纤维市场、技术、产业链等发展环境,及时解决碳纤维产业发展遇到的实际问题,并促进碳纤维等战略产业良性发展。

2.加大技术攻关力度

企业通过技术引进与自主创新相结合,尽快实现生产的规模化,在实践中锻炼人才,不断提升技术水平,进一步掌握核心技术。在工艺技术上,除了解决PAN原丝质量问题,同时加强关键生产设备及表面处理工艺等技术的开发。在掌握碳纤维生产技术的前提下,提产、提质、增效。

3.强化应用研究,扩大应用领域

国内碳纤维产品无论从规格还是品种方面,均不能适应市场需求,其应用研究和市场开发基本空白,而且碳纤维企业全部集中在小丝束产品的生产,没有大丝束碳纤维的生产,严重制约了碳纤维的最终品种和应用,无法适应快速增长的市场需求。

目前,国内碳纤维应用最广泛的领域为体育休闲,占79%,而新兴工业碳纤维的用量仅占18%,美国和欧洲分别为35%和66%,远低于世界水平。因此,应进一步开拓国内碳纤维市场,尤其是在飞机和汽车等高端领域的新兴领域应用研究。

4.实现生产规模化,降低生产成本

目前,制约碳纤维行业发展的影响因素主要是生产成本,在确保产品质量的前提下,降低生产成本。研究机构从新型节能技术和生产装置开发着手,降低水、电和原辅料的消耗;碳纤维生产企业利用内部技术人员,通过技术改造,实现产品质量提高的同时,降低生产成本,推动碳纤维产业可持续发展

四、结语

随着国内外市场需求的增加,特别是高端领域和民用工业等领域需求的快速增长,我国应加快研究、生产步伐,抓住发展机遇,从技术和设备等方面取得突破,稳定原丝技术以及碳纤维产量,建立大规模的碳纤维产业集群,促进碳纤维产品的低成本化,尽快实现和提高我国碳纤维国产化水平。