模拟退火算法在汽轮机转子动叶排序优化技术中的应用

杨达莉,文学,刘健

(东方汽轮机有限公司, 四川 德阳, 618000)

模拟退火算法在汽轮机转子动叶排序优化技术中的应用

杨达莉,文学,刘健

(东方汽轮机有限公司, 四川 德阳, 618000)

文章结合动叶片称重排序原理及数学模型,运用模拟退火算法对动叶排序应用问题进行了分析研究,并设计了该排序算法和软件。通过对该算法的排序结果进行分析得出:该算法的应用提高了动叶排序计算的收敛性和鲁棒性,优化了排序次序, 解决了动叶排序重量 (重力矩) 聚集现象, 具有很强的工程应用价值。

模拟退火算法,排序,转子叶片,鲁棒性,优化

0引言

汽轮机转子动叶片装配时的排序是否达到平衡,是产品质量过程控制的关键点。在动叶片装配过程中,每只叶片的重量、长度、周向节距不可能完全相同。重量和长度的不同会引起叶片重心发生改变,最终影响转子不平衡量;周向节距的不同会影响动叶片安装在叶轮的叶片间间隙,不同间隙使得动叶片间的受力不同,从而影响机组的安全性和可靠性。因此,动叶片装配时,除满足周向平衡外,还应控制动叶片在周向排列的力矩和重量分散性,避免聚集性,从而减少因装配间隙破坏配重平衡、修配叶片耗费的人力,从而提高生产率。常规的动叶排列算法在动叶排序时出现了重量或力矩的聚集,不利于装配需求。

本文的研究重点是对动叶片称重排序原理进行分析和建模,使用当前在优化领域应用广泛、成为研究热点的启发式算法―――模拟退火算法对动叶片排序问题进行研究并优化,使搜索效率、收敛速度以及鲁棒性得到极大提高,避免排序聚集性,符合动叶片的装配要求。

1 动叶片排序原理

对动叶的重量或力矩排序是汽轮机转子实现平衡的关键环节。依次采集每只叶片的重量及相应数据,并按一定规则对该级叶片排序,使整级动叶不平衡质量、不平衡力矩达到允许的范围,这就是动叶排序的一般原理。

在动叶片排序中,根据动叶重量和力矩在不平衡量中的贡献值以及经验,以动叶汽道长度及本身叶片长度为排序数据选择依据:对长叶片按力矩排序,对短叶片则按重量排序。

1.1 短叶片

其中 , mx、 my为整 圈 叶片 的 质量 和分 别在 x方向和 y 方向的分量; mi为第 i只叶片的质量; θi为第i只叶片的中心线和x轴的夹角。 短叶片排序的最终目标是使所有叶片的质量和在 x、 y方向的分量都尽量为0。

1.2 长叶片

图1 长动叶片称重力矩原理图

为模拟转子运行时的状态,动叶在称重时,需考虑转子回转半径,并将其放置到称重力矩中,其称重力矩原理如图1所示。

当叶片数量为n片时,安装在转子叶轮四周的剩余不平衡力矩(MLeft)和剩余不平衡角度(θ)的计算公式如式(3)、 式(4)所示。

其力矩在 x-y 轴上的分布公式可表示为:

其中 , Mx、 My为整 圈 叶片 的 力 矩和 分 别 在 x方向和 y方向的分量; Mi为第 i只叶片的力矩值;θi为第 i只叶片的力矩向量和 x 轴的夹角。 长叶片排序的最终目标是使所有叶片的力矩和在x、 y方向的分量都尽量为0。

2 动叶片排序目标函数模型

动叶片称重的重量或力矩排序可以建模为TSP 问 题 进 行 求 解 。 TSP (Traveling Salesman Problem)问题又称为巡回旅行商问题。 TSP 问题的一 般 数 学 模 型: 若 对 于 城 市 V={v1, v2, … , vn}的访问顺序为 T={t1, t2, …, tn}, 其中, ti∈V(i=1, 2, …, n), 且记 tn+1=t1, dij为 i城市到 j城市的距离,其数学模型为:

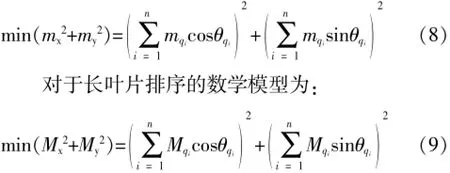

动叶片称重排序问题建模为 TSP 问题后可用式 (8)、 式 (9)表达: 若汽轮机转子上的 n 个装配位置 P={1, 2, …, n} 上装配的叶片编号为Q={q1, q2, …, qn}, 则:

对于短叶片排序的数学模型为:

3 动叶片排序优化算法设计

动叶片排序是复杂的 TSP 问题,其最简单的求解方法是枚举法。 但枚举法的计算复杂度为 n!,对于一个 10 只叶片组成的叶轮,所要进行 10!=3 628 800 种排序的计算,而在实际工程问题中,一级叶轮一般有几十甚至上百只叶片,枚举法的计算复杂度太高,不适合实际问题的求解。 本文使用组合优化领域的模拟退火算法对动叶片排序问题进行求解,这类启发式算法可以在有效的时间里给出一个足够好的较优解。

3.1 模拟退火算法的基本原理

模拟退火算法的思想来源于对固体退火降温过程的模拟。即将固体加温至充分高,再让其徐徐冷却,最后在常温下达到基态,同时内能 E 也减为最小。

将内能 E 模拟为目标函数值 f, 将温度 T 模拟为控制参数,然后从一给定解开始,从其领域中随机产生 一个新解,Metropolis 接受准则允许目 标函数在一定范围内接受使目标函数恶化的解,算法持续进行“产生新解―计算目标函数差―判断是否接受新解―接受或者舍弃”的迭代过程,对应着固体在某一恒定温度下趋于热平衡的过程。经过大量的解变化后,可以求得给定控制参数 T值的时候优化问题的相对最优解。 然后减小控制参数 T的值,重复执行上述迭代过程。当控制参数逐渐减小并趋于0 时,系统也越来越趋于平衡状态,最后系统状态对应于优化问题的整体最优解。

模拟退火算法根据 Metropolis 准则接受新解,因此除接受优化解外,还在一个限定范围内接受恶化解,这正是模拟退火算法与其他局部搜索算法的本质区别所在。 开始时 T值大,可能接受较差的恶化解;随着 T 值的减小,只能接受较好的恶化解;最后在T值趋于0时,就不再接受恶化解了。 这就使模拟退火算法既可以从局部的陷阱里跳出,更有可能求得组合优化问题的全局最优解,又不失简单性和通用性。

3.2 动叶片模拟退火算法排序实现

要应用模拟退火算法实现动叶片的装配排序,其核心部分流程如图2所示。

图2 动叶片排序算法流程图

3.3 算法控制参数设定

退 火 过 程 由 一 组 称 作 冷 却 进 度 表 ( Cooling Schedule)的参数控制 (如表 1 所示), 包括控制参数的初始值 T以及衰减因子 α, 每个 T值时的迭代次数L和终止条件 S。

表1 动叶片排序算法冷却进度表的参数控制选取表

3.4 排序算法关键问题处理

3.4.1 新解产生方法

该叶片排序中,算法采用二变换法从邻域中产生新解: 假设当前在装配位置 P={1, 2, …,n} 上装配的叶片编号为 Q={q1, q2, …, qn-1, qn}, 任选访问序号 u 和 v, 其中, u<v, 逆转 u 和 v及其之间的访问顺利,如图3所示。

原编号顺序为:Q={q1, q2, …, qu-1, qu, qu+1, …, qv-1, qv, qv+1, …, qn-1, qn};

新编号顺序为:Q={q1, q2, …, qu-1, qv, qv-1, …, qu+1, qu, qv+1, …, qn-1, qn};

图3 二变换法新解产生示意图

3.4.2 新解接受准则

根据模拟退火算法特点,该排序算法可以在一定程度下接受坏解,当温度较高时,接受坏解的概率大,从而可以使算法跳出局部最优解继续寻找全局最优解,随着温度的降低,接受坏解的概率逐渐减小,使得最终的结果逐渐逼近全局最优解。 结合 Metropolis 准则, 如图 2 的流程图中所示:

其中, Δf为新解和旧解的排列方式下的质量和差值或者力矩和差值 (质量和的计算公式见式(8), 力矩和的计算公式见式 (9))。

3.4.3 升温处理

在模拟退火算法的过程中会出现陷入局部最小的情况,此时温度已经降至设定的终止温度,可是目标函数值没有达到预先设定的要求,在温度如此低的情况下,算法很难自动跳出局部最小继续寻找全局最优,需要适当升高当前温度,继续以比当前大一些的概率接受坏解,才有可能跳出当前的局部最小。

在实际运行程序的时候发现,在本文的参数设定下, 使用 Ti+1=Ti/α3来进行升温可以满足当前程序的需要,跳出局部最小;其中,α为前文中提到的降温参数。

3.4.4 特殊叶片的处理

在实际生产中,叶片种类比较多,分别有A型叶片、B型叶片、大节节距型叶片以及特殊叶片 (例如末叶片等)。 一般默认只有同等类型的叶片位置才能进行交换操作,同时有些位置只能安装固定类型的叶片,另外系统锁定和用户锁定的叶片位置都是固定的,这些因素需在初始化叶片排列和模拟退火算法实现的过程中进行锁定等相应处理。

3.4.5 排序结果唯一性

生产实际中要求程序每次得到的结果都是一致的。而从模拟退火算法的实现过程中看到,由于在采用 Metropolis 准则时需要使用随机数, 同时在当前的程序运行时间内模拟退火算法只能得到逼近全局最优解的局部最优解,因此实际上程序每次运行得到的结果都是不同的。为了得到相同的程序运行结果, 在 C++程序实现的时候需要将随机数种子固定, 本程序设定了10个固定的随机数种子, 得到10次不同的结果, 并将其中结果最好的一次 (使得叶片的力矩和或质量和最小)作为最终结果输出。由于固定了随机种子,所以同一组数据在相同参数条件下得到的恒定的排序结果符合实际工程应用。

4 结果分析

4.1 排序结果分析

4.1.1 长叶片重力矩优化排序结果分析

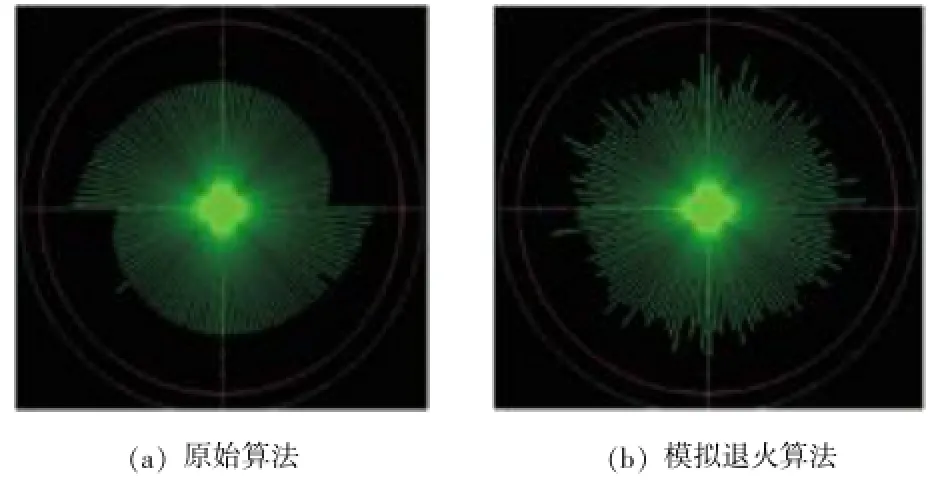

图4 长叶片重力矩排序结果对比

图 4 给出了 129 根长叶片排序的结果, 对该组叶片设计允许剩余不平衡量为 0.738 g·m。

图 4(a)是原始算法的排序结果, 该种排序方式下的剩余不 平衡量为 0.073 g·m, 从数值上 看满足了系统的设计要求。 但是从图 4(a)中可以看出,该排列存在力矩大的叶片堆积在一起的情况,这种排列方式不利于实际的装配过程。

图 4(b)是模拟退火算法的排序结果, 该种排序方式下的剩余不平衡量为 0.004 g·m, 从数值上看模拟退火算法得到的剩余不平衡量要远小于原始算法的结果,已非常接近全局最优解。同时从图 4 (b)看出, 模拟退火算法解决了原始算法中存在力矩大的叶片堆积现象,符合生产的实际要求。

4.1.2 短叶片重量优化排序结果分析

图5 短叶片重量排序结果对比

图 5 给出了 168 根短叶片排序的结果, 对该组叶片设计允许剩余不平衡量为 0.500 g。

图 5(a)原始算法得到的剩余不平衡量为 0.047 g, 图 5 (b)模拟退火算法得到的剩余不平衡量为0.005 g, 和长叶片排序情况类似, 模拟退火算法的结果要明显优于原始算法,同时解决了原始算法存在的质量大的叶片互相堆积的问题。

4.2 优化后鲁棒性验证

为了验证算法的鲁棒性, 对10组不同的叶片数据进行了测试分析, 见表2。

表2是对10组不同的叶片数据进行排序的结果, 其中包括6级长叶片组和4级短叶片组。 从表中可以看出,本文使用的模拟退火算法的鲁棒性很好,得到的结果都要明显优于原始算法,算法结果在数值上很接近于全局最优解;同时这种算法解决了原始算法力矩大 (或质量大)和力矩小 (或质量小)的叶片分别聚集的现象, 符合生产实际要求。

从程序的运行时间上来说,一般情况下,原始算法少于模拟退火算法,不过对当前问题来说,即使是运算时间最长的模拟算法,在当前的参数值设定下, 运行时间也在 2 min 内计算完成, 完全满足实际需求。因此运行时间不作为本文的研究重点进行具体阐述。

5 结语从最终的程序运行结果来看,模拟退火算法的结果要明显优于原始算法,同时有效地解决了原始算法中力矩大 (或质量大)的叶片聚集现象,符合实际生产的需要,有效地节省了人力物力,提高了生产效率。

[1]陈国良, 王煦法, 庄镇泉, 等. 遗传算法及其应用[M]. 北京:人民邮电出版社,1996

[2]贺尔铭,等.遗传算法在发动机转子叶片平衡排序中的应用[J]. 机械科学与技术,2003,(4):553-555

[3]周明, 等.基于遗传模拟退火算法的机器人路径规划[J].航空学报,1998,(1):118-120

[4]杨 训, 邢 建 华. 基于 遗 传 算法 的 转 子 叶 片 优 化 排 序[J]. 计算机仿真,2008,25(11):94-97

[5]张 海, 浦健, 等. 基于退火 单亲算法的 压气机叶片 排序[J].燃气轮机技术,2009,22(4):49-53

[6]求实 科 技.Visual C++6.0 程序设 计与开发技 术 大 全[M]. 北京:人民邮电出版社,2005

[7]李 庆扬,王能超, 等.数值 分析[M]. 武汉: 华中 科 技大学出版社,2006

[8]施光 燕,董加礼. 最 优 化 方 法[M]. 北 京: 高 等 教 育 出 版 社, 1999

[9]康立山,谢云,等.非数值并行算法:第一册 模拟退火算法[M].北京:科学出版社,2000

Application of Sim ulated Annealing Algorithm in Optim ization of Rotor Blade Sorting

Yang Dali, Wen Xue, Liu Jian

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Combining with the sorting principle of the rotor bladeweightand mathematicalmodel,the paper introduced the research on sorting application of blades by using the simulated annealing algorithm,and designed the sorting algorithm and software.The analysis of the sorting result of the algorithm showed that the application of the algorithm improved the convergence and robustness of the blade sorting calculation,optimized the sorting order,solved the gathered phenomenon of blade sorting weight(torque),had a good value in engineering application.

simulated annealing algorithm,sorting,rotor blade,robustness,optimization

TK266

: A

: 1674-9987(2014)02-0029-05

杨达莉(1977-), 女, 本科, 高级工程师, 1998 年毕业于西安交通大学热力涡轮机专业, 现主要从事核电、 燃机、 汽机转子制造工艺设计方面的工作。