铣铰刀的优化改进

马志龙 贺凤宝 张伟 宋日家

(①大连工业大学机械工程与自动化学院,辽宁 大连116034;②大连吉瑞刀具技术股份有限公司,辽宁 大连116034)

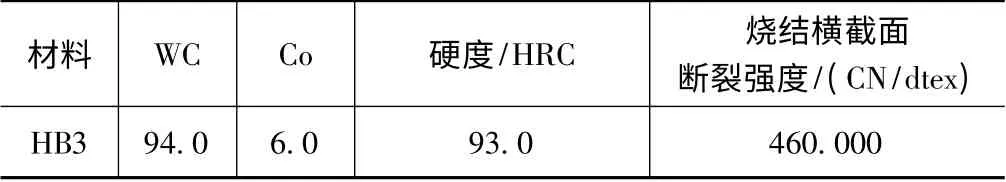

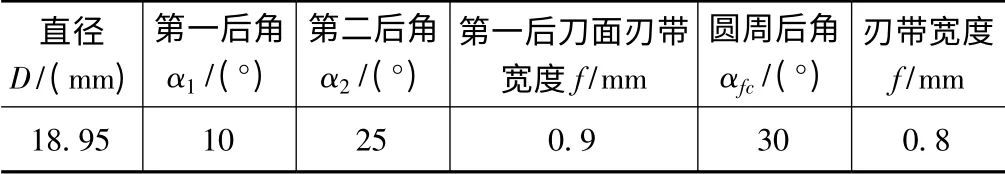

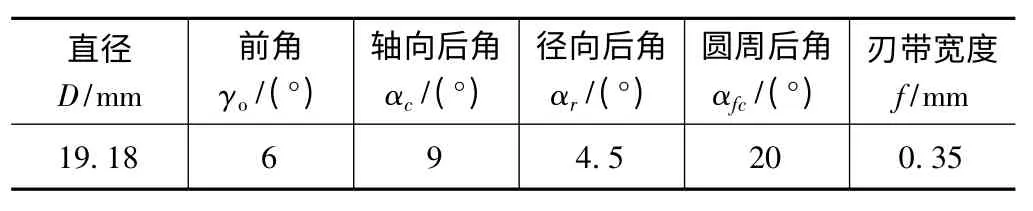

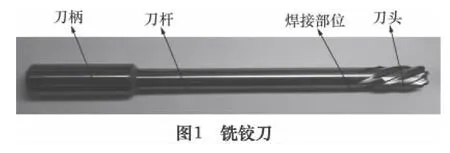

国内某厂的热交换器板使用铣铰刀进行精加工,刀具为直柄焊接式铣铰刀,如图1 所示。刀头采用进口硬质合金料HB3(见表1);刀杆和刀柄采用合金钢42CrMo(见表2);被加工工件为热交换器板,材质为Q235B;孔尺寸为φ19.18 mm,加工长度为36 mm,通孔,每块板孔数为2600 个。铣铰刀规格为Φ19.18 mm×230 mm,表3 和表4 为未改进前的铣铰刀主要几何参数。原刀具使用寿命为每支刀具加工700 个孔。本文对孔表面质量超差、刀具寿命低的原因进行了分析并提出了改进方案,取得了较为满意的效果,改进后刀具使用寿命增加到每支刀具加工1700 个孔,比较之前提高了140%,并提高了孔加工表面质量。

刀具使用TiN 涂层。机床为龙门加工中心,冷却方式采用外冷。原加工参数为:进给量f=240 mm/min,转速450 r/min。

表1 铣铰刀刀头材料

表2 铣铰刀刀杆柄材料

表3 改进前铣刀主要几何参数

表4 改进前铰刀主要几何参数

1 实验

1.1 改进前

首先采用改进前的铣铰刀(几何参数见表3.4),转速为450 r/min,进给量f=240 mm/min,加工700 个孔后,工件孔加工表面质量超差,达不到使用要求。

现场观察,切屑细长,开始时为银白色,后来逐渐变为黑色。加工孔内表面质量一般,加工600 个孔后孔表面有明显的划痕、毛刺现象。刀具如图2 所示,铣铰刀前面的铣刀磨损正常,后面的铰刀前刀面磨损严重,切削刃有不同程度的崩刃现象。

分析认为,铰刀前角较小,导致孔的表面质量一般;刀杆材料只经过表面热处理,表面硬度高、中心硬度低,导致刀杆整体性能不好,在加工过程中刀杆变形而径向跳动较大,从而影响刀具寿命和孔表面质量。

1.2 改进后

通过上述分析,首先对刀具材料进行优化改进,提高刀杆的整体硬度;由于铣刀磨损正常,铣刀部分几何参数不变;由于孔表面质量一般,故增大铰刀前角为8°。

1.2.1 铣铰刀制作

(1)刀杆下料,用普通车床SK360(C618K -3)车削加工,留加工余量2 mm。

(2)刀杆调质,分两步:用箱式电阻炉(SRJX2 -9)整体淬火(840~860 ℃),保温1.5 h,并保证均匀受热;高温回火处理(580~610 ℃),保温2 h,随炉冷却(红外线温度感应仪)。

(3)柄部淬火:高频加热840~860 ℃,放到机油中冷却,冷却过程中,工件直立放置,并需上下不断移动,以保证均匀冷却,避免表面产生气泡使硬质不均(XG 系列自动控制型高频感应加热设备)。

(4)切V 形口:高频焊接后,加热到700 ℃左右(熔点),放到保温炉中保温,温度设定在500~550 ℃(温度设定原则:需要比后序涂层温度480 ℃高出50~100 ℃),保温3~4 h,此过程是为了消除热应力,避免后期变形。

(5)粗磨加工(留余量0.2 mm)。

(6)人工时效处理:粗磨后焊接部位的残留应力重新分布,为消除应力,保温炉温度设定为200~300 ℃,保温2~3 h,随炉冷却。

(7)磨前检查径向跳动:放置一天,再测跳动,检查跳动是否在0.01 mm 以内。

(8)精磨加工:使用精密万能磨床精磨(精密万能外圆磨床型号M1420/750 -H)。

(9)刀杆硬度检查:刀杆硬度为45HRC(硬度检测仪)。

(10)数控加工刀具并涂层:数控加工后,对刀具进行TiN 涂层处理(涂层温度480 ℃)。

1.2.2 加工试验

用上述新制作的铣铰刀(刀头部分几何参数基本同表3.4,只是铰刀部分前角增大为8°)进行加工试验,进给量f=240 r/min,转速450 r/min,加工1700个孔后,加工孔表面质量超差,达不到使用要求。

现场观察,切屑细长,开始时为银白色,后来逐渐变为黑色。加工孔的表面质量较好。刀具前面铣刀部分正常磨损;后面铰刀部分磨损严重,并伴有轻微的崩刃。

试验表明,通过改进铣铰刀的制造工艺及铰刀部分前角参数,刀具的使用寿命和加工孔的表面质量得到显著提高,完全满足热交换器板的加工要求。因此,我们可以得以下结论:

(1)针对焊接式刀具,在孔加工过程中,刀杆材料的性能对刀具寿命、孔表面质量等有很大的影响。对于焊接式刀具,刀头部分相对来说比较重,会影响刀具的径向跳动,所以,对刀杆的整体材料性能有较高要求。

(2)刀具径向跳动对刀具寿命、孔的表面质量有很大影响:当径向跳动过大,会降低刀具寿命和孔的表面质量。

(3)铰刀前角对孔表面质量有很大影响:通过增大前角,孔表面质量明显提高。

2 结语

综上所述,改进后铣铰刀的使用寿命由原来加工700 个孔增加到1700 个孔,孔表面质量明显改善,有效解决了原加工过程中存在的孔表面质量超差及刀具寿命低等问题,从而提高了加工效率,降低了生产成本,获得了良好的经济效益。鉴于改进后的铣铰刀加工效果良好,目前此刀具已经批量用于生产中。

[1]李明,王正金. 缸盖气门导管加工刀具的改进[J]. 工具技术,2012,46(3):73 -75.

[2]付权力. 扩铰刀在生产中的应用[J]. 机械制造,1997(9).

[3]刘钧益. 高效扩孔铰刀[J]. 机械工人:冷加工,1981(11).

[4]贾玉斌,刘世红. 加长复合铰刀绞削深孔[J]. 矿山机械,2006(7).

[5]温吉星. 钻铰刀的改进设计[J]. 湖北工业大学学报,2006(6).

[6]苗雅丽,姚亚平. 影响铰孔质量因素的探讨[J]. 制造业自动化,2011(3).