导热绝缘层的韧性及附着力影响因素分析

陈毅龙 谭小林 邹少泉(景旺电子科技(龙川)有限公司,广东 广州 517373)

导热绝缘层的韧性及附着力影响因素分析

Paper Code: S-099

陈毅龙 谭小林 邹少泉

(景旺电子科技(龙川)有限公司,广东 广州 517373)

铝基覆铜板作为电子元器件的载体,以其优异的散热性能,广泛应用于LED、汽车、电视、电源等领域。但由于铝基覆铜板的导热绝缘层附着力差,且导热绝缘层本身韧性低,机械加工时容易出现导热绝缘层崩裂、分层的现象,这是铝基覆铜板开发及制作过程中面临的最大难题之一。本文采用柱轴弯曲试验来评估导热绝缘层的韧性及附着力,并分析了影响铝基覆铜板导热绝缘层韧性及附着力的因素,从试验条件、铝板表面处理方式、导热绝缘层厚度、导热绝缘层配方等方面进行对比,评估不同因素对韧性及附着力的影响情况。

铝基覆铜板;导热绝缘层;韧性;附着力;弯曲试验;影响因素

1 前言

伴随电子产品向轻、薄、小、高密度、多功能化、微电子集成技术的高速发展,使得电子元件、逻辑电路体积成倍地缩小,而工作频率急剧增加,功率消耗不断增大,导致元器件工作环境向高温方向变化。对 PCB 基板的散热性要求越来越迫切,如果基板的散热性不好,就会导致印制电路板上元器件过热,从而使整机可靠性下降。在此背景下,具有优异散热性能的铝基覆铜板应运而生,并得到快速发展。

铝基覆铜板由铝板、导热绝缘层、铜箔三种材料构成,铝板主要起承载及散热的作用,导热绝缘层主要起粘结、绝缘和导热的作用。由于导热绝缘层与铝板是两种不同的材料,导热绝缘层附着力差,且导热绝缘层本身韧性较低,机械加工时容易出现崩裂、分层的现象,导致产品报废,这是铝基覆铜板开发及制作过程中面临的最大难题之一。可以说,导热绝缘层的韧性及附着力直接决定了铝基覆铜板的机械加工性能,而目前业内暂未有确切、具体的方法来同时评估导热绝缘层的这两项性能。

经试验研究发现,柱轴弯曲试验可定性地反映导热绝缘层的韧性及附着力。因此,本文采用柱轴弯曲试验来评估导热绝缘层的韧性及附着力,并分析了影响铝基覆铜板导热绝缘层韧性及附着力的因素,从试验条件、铝板表面处理方式、导热绝缘层厚度、导热绝缘层配方等方面进行对比,评估不同因素对韧性及附着力的影响情况。

2 韧性及附着力的测试

2.1 测试方法

本文使用柱轴弯曲试验来评估铝基覆铜板的韧性及附着力。柱轴弯曲试验是用于测量当导热绝缘层受到弯曲压力时,导热绝缘层本身柔韧性以及铝基与导热绝缘层附着力的一种方法,可定性测试导热绝缘层的抗开裂和抗剥离性能。

2.2 测试仪器

韧性及附着力采用进口柱轴弯曲试验仪进行测试,该柱轴弯曲试验仪配备了2 mm ~ 32 mm直径的柱轴,不仅可以简单地测出在已知直径柱轴上导热绝缘层是通过还是破坏,还可以进行破坏点测定,即依次由最大直径柱轴开始,依次减小柱轴直径,直至导热绝缘层开裂。

2.3 测试步骤

(1)按图1工艺流程制作铝基覆铜板;

(2)将制作好的铝基覆铜板裁切成50 mm × 120 mm的样品,并蚀刻掉铜箔;

(3)选取、安装合适直径的柱轴;

(4)安装样品;

(5)快速、平稳地弯曲;

(6)取出样品,观察导热绝缘层开裂情况。

图1 铝基覆铜板制作工艺流程图

2.4 韧性及附着力与机械加工性能的对应关系

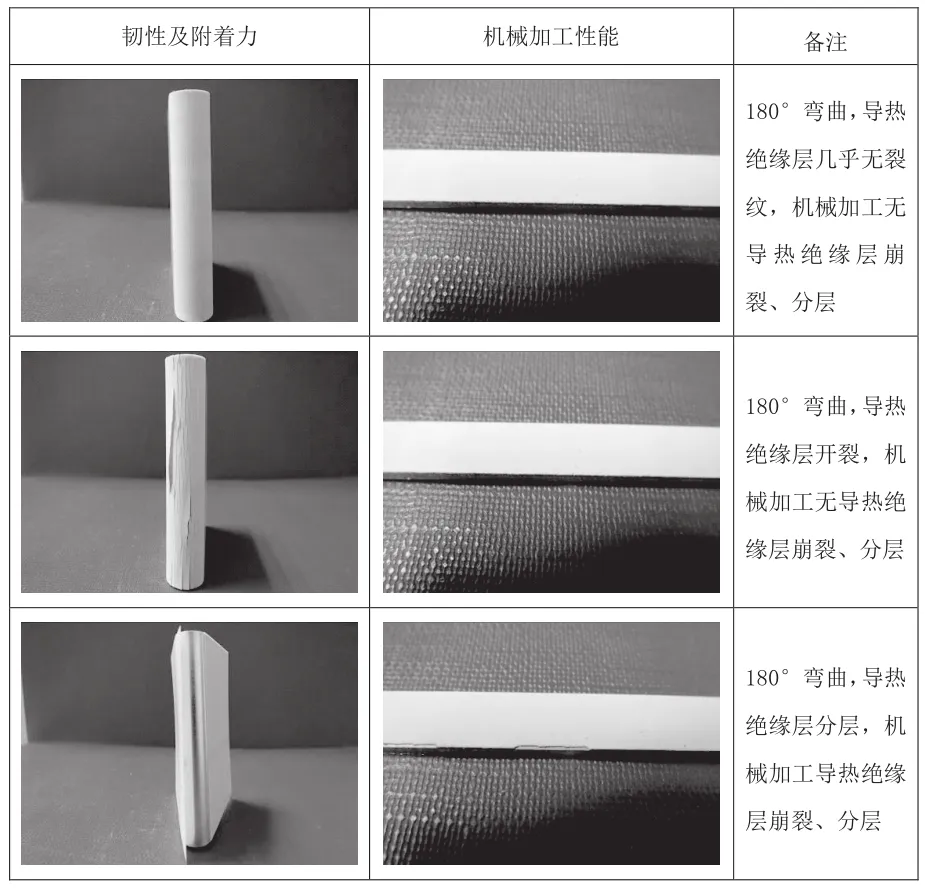

经研究发现,导热绝缘层韧性及附着力与机械加工性能有一定的对应关系(表1),导热绝缘层的韧性越好,附着力越高,机械加工性能也越好,反之亦然。

表1 导热绝缘层韧性及附着力与机械加工性能的对应关系

3 分析导热绝缘层韧性及附着力的影响因素

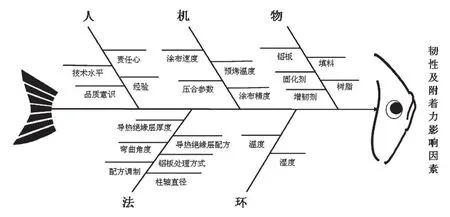

通过头脑风暴法,从人员、机器、物料、方法及环境五个方面对铝基覆铜板导热绝缘层韧性及附着力的影响因素进行全面分析、归类、整理,然后绘制成韧性及附着力影响因素鱼骨图(图2)。

图2 韧性及附着力影响因素鱼骨图

从鱼骨图中可看到,铝基覆铜板导热绝缘层韧性及附着力的影响因素有很多,本文主要选取了柱轴弯曲试验条件、铝板表面处理方式、导热绝缘层厚度、导热绝缘层配方等几个关键因素进行分析。

3.1.1 柱轴直径

采用同一导热绝缘层配方制作同一规格的铝基覆铜板,然后使用不同直径的柱轴进行弯曲测试,评估柱轴直径对弯曲试验的影响,结果如下表所示(表2)。

表2 不同柱轴直径对弯曲试验的影响

从表2结果可看出,柱轴直径对弯曲试验结果影响较大,随着柱轴直径的减小,导热绝缘层开裂程度逐渐加重。这是由于所使用的柱轴直径越小,铝板变形程度越大,导热绝缘层所受到的作用力逐渐超过了导热绝缘层本身的韧性及附着力,导致导热绝缘层开裂、分层。

3.1.2 弯曲角度

采用同一导热绝缘层配方制作同一规格的铝基覆铜板,然后使用10 mm直径的柱轴进行不同角度弯曲,评估弯曲角度对弯曲试验的影响,结果如表3所示。

表3 弯曲角度对弯曲试验的影响

从表3结果可看出,弯曲角度对弯曲试验结果也有一定影响,随着弯曲角度的加大,导热绝缘层开裂程度逐渐加重,原理如3.1.1所述。

上述试验表明,试验条件对柱轴弯曲试验的结果有较大影响。因此,为确保柱轴弯曲试验可以更有效地反映和对比不同铝基覆铜板导热绝缘层的韧性及附着力,本文将采用10 mm柱轴直径、180°弯曲的试验条件。

3.2 铝板表面处理方式

4)通过研究金银花水分吸湿等温线可以确定金银花及其含物制品的安全储藏的含水率, 且可指导产品包装的方式和材料。

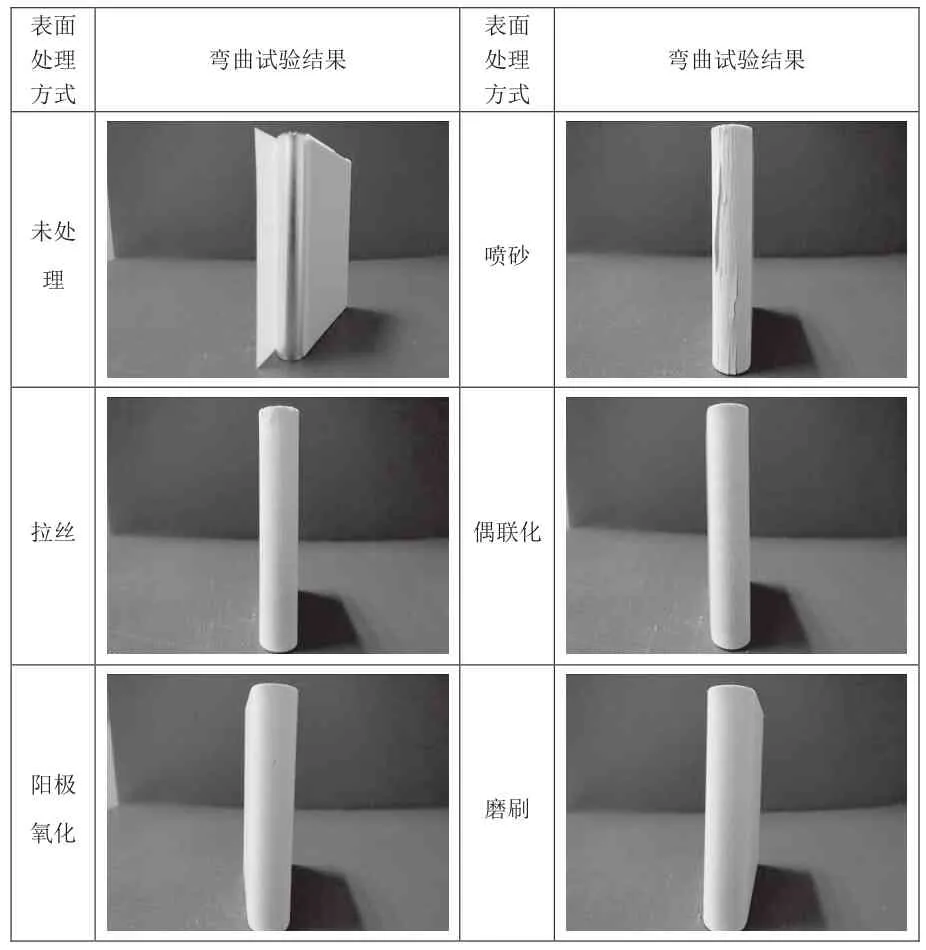

铝板在生产和运输时,表面上会粘附有许多油污、杂质,而且铝板表面光滑,如果直接用于生产,导热绝缘层的附着力会很差,机械加工时容易崩裂、分层。因此,在制作铝基覆铜板时,必须对铝板进行表面处理,提高铝板的洁净度及粗糙度,从而提高导热绝缘层的附着力,保证产品的稳定性及可靠性。目前业内的铝板处理方式主要有喷砂、拉丝、偶联化、阳极氧化、磨刷等。以下采用同一导热绝缘层配方,用不同方式处理的铝板制作同一规格铝基覆铜板,然后进行柱轴弯曲试验,评估不同铝板表面处理方式对导热绝缘层附着力的影响,结果如表4所示。

表4 不同铝板表面处理方式对导热绝缘层附着力的影响

从表4结果可看出,导热绝缘层对未经过处理的铝板附着力最差,喷砂、拉丝处理次之,偶联化、阳极氧化及磨刷处理最好,说明铝板表面处理对导热绝缘层附着力有很大影响。对比偶联化、阳极氧化、磨刷三种处理方式,不论是处理效果、生产效率、制作成本,还是稳定性和可靠性,磨刷处理方式都具有明显的优势。本文将采用磨刷方式处理铝板。

3.3 导热绝缘层厚度

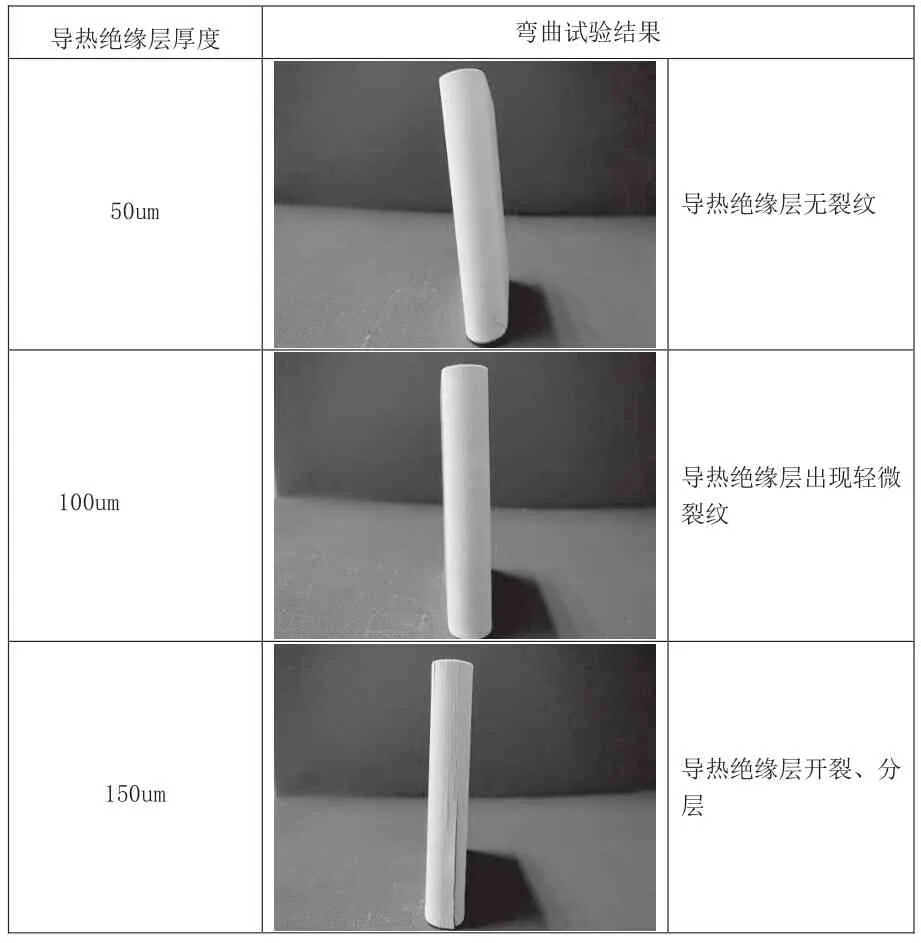

研究表明,导热绝缘层厚度会影响裂纹前端的应力约束,进而影响材料的断裂韧性[1],同一材料的断裂韧性会随着厚度的增加而逐渐降低[2]。为验证这一结果,以下采用同一导热绝缘层配方及磨刷处理的铝板,制作不同导热绝缘层厚度的铝基覆铜板,评估不同厚度对导热绝缘层韧性的影响,结果如表5所示。

试验结果表明,导热绝缘层厚度对导热绝缘层韧性有较大影响,导热绝缘层越薄,其韧性越好。当然,实际开发及制作过程中,还要同时考虑导热绝缘层的耐电压或击穿电压,避免因导热绝缘层太薄导致产品漏电或击穿失效。本文将采用100 μm导热绝缘层厚度进行柱轴弯曲试验。

表5 不同厚度对导热绝缘层韧性的影响

3.4 导热绝缘层配方

虽然铝基覆铜板由铝基、导热绝缘层、铜箔三种材料构成,但其技术及应用核心在于导热绝缘层,导热绝缘层的性能直接决定了铝基覆铜板的整体性能。因此,铝基覆铜板的韧性及附着力最关键最重要的影响因素是导热绝缘层配方。

导热绝缘层配方一般由树脂、固化剂、导热填料、溶剂、其他添加剂等物料混合而成,而其中树脂和导热填料对导热绝缘层的韧性及附着力影响最大。下面就树脂和导热填料对导热绝缘层韧性及附着力的影响展开分析。

3.4.1 树脂

环氧树脂是导热绝缘层的主要物料之一,普通的环氧树脂固化后具有粘接强度高、介电性能好、收缩率小、尺寸稳定性好等优点,但脆性大,韧性不足,给产品加工带来很大困难。为提高环氧树脂固化后的韧性,最简单最直接的办法就是在配方中添加适量的改性环氧树脂或增韧剂。通过添加改性环氧树脂或增韧剂,可大大降低固化后环氧树脂的脆性,提高产品韧性。

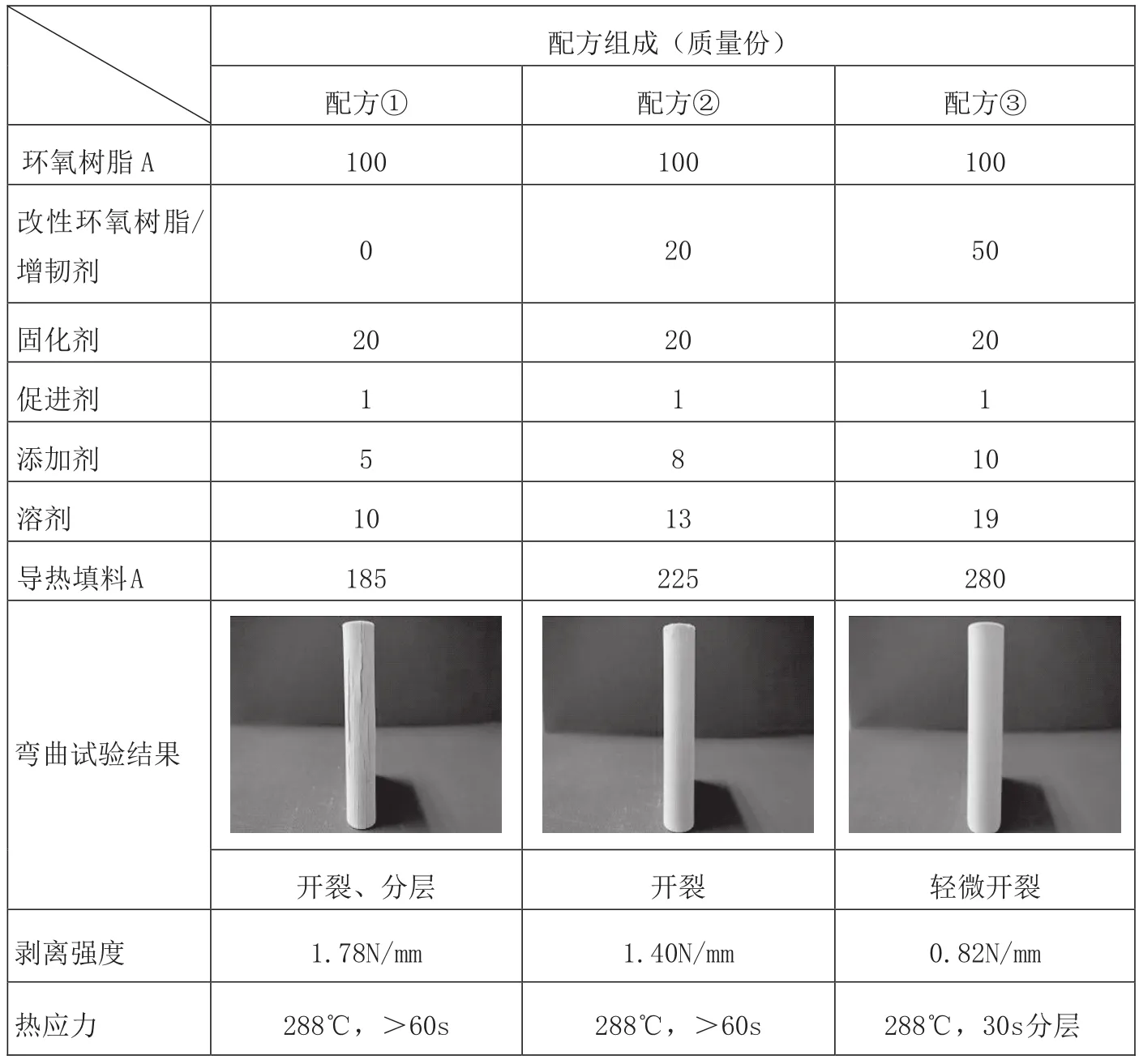

以下在同一配方中分别添加了0质量份(配方①)、20质量份(配方②)和50质量份(配方③)的改性环氧树脂或增韧剂,填料含量均为65%,用磨刷处理的铝板制作同一规格的铝基覆铜板,然后测试各配方的性能,结果如表6所示。

从试验结果可看出,随着配方中改性环氧树脂或增韧剂用量的增加,铝基覆铜板导热绝缘层韧性逐渐提高。但如果改性环氧树脂或增韧剂用量过多,不仅提高了生产成本,还可能会导致其他性能的劣化,如附着力下降、剥离强度降低、热应力分层爆板等。所以,在配方设计时,须平衡各方面的性能,以达到最理想的效果。

3.5.2 导热填料

导热填料在铝基覆铜板导热绝缘层中主要起到提高导热性能的作用,也是必不可少的物料。导热绝缘层的导热系数主要取决于导热填料的种类、形状、粒径以及含量,在使用同一填料的情况下,随着填料含量的增加,导热系数逐渐提高,但脆性也逐渐变大。而在相同填料含量的情况下,若使用一部分具有层状结构的导热填料,可一定程度上降低产品脆性,提高韧性。

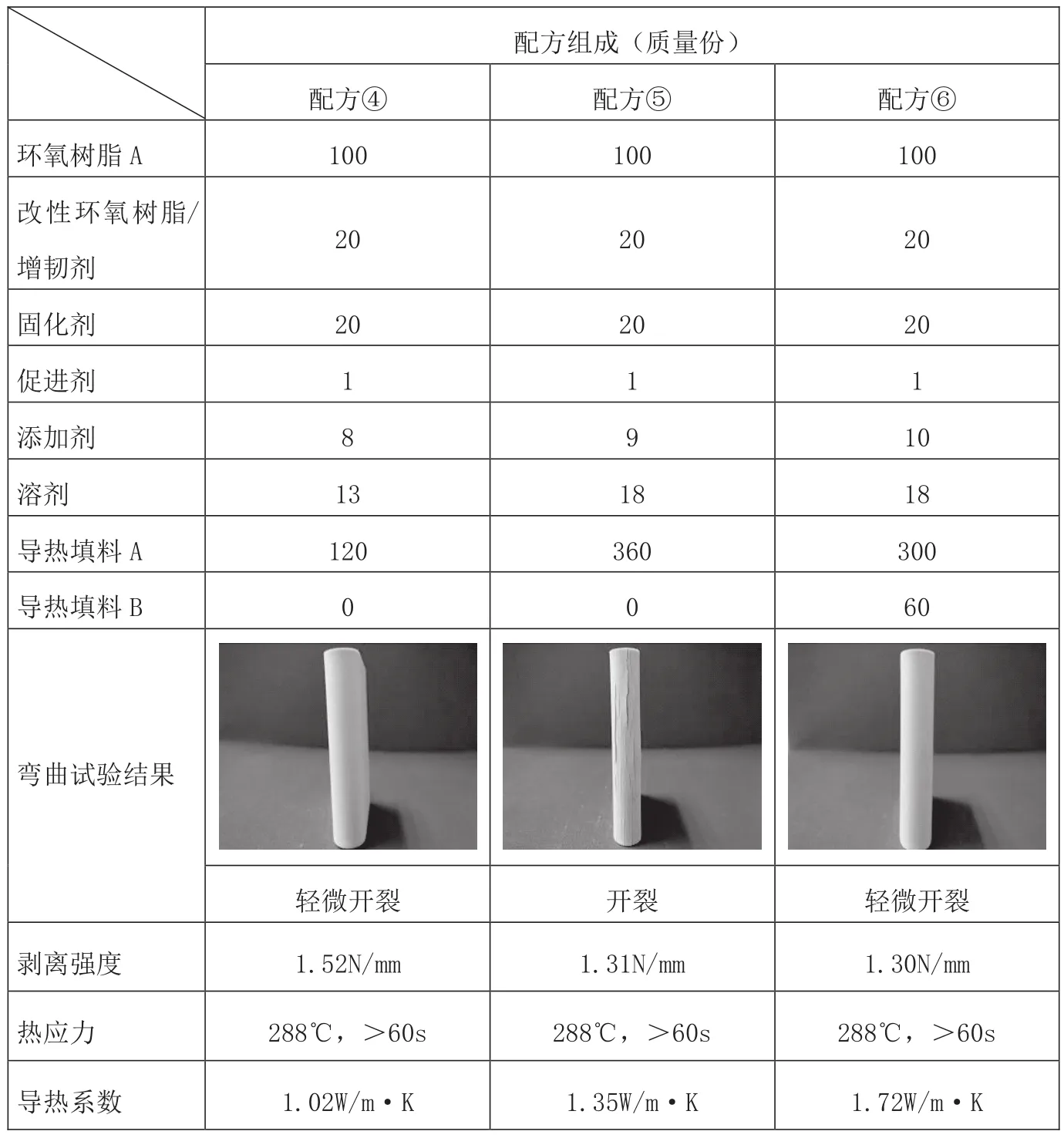

以下在同一树脂配方中分别添加50%的导热填料A(配方④)、75%的导热填料A(配方⑤),62.5%的导热填料A和12.5%的导热填料B(配方⑥),用磨刷处理的铝板制作同一规格的铝基覆铜板,然后测试各配方的性能,结果如下表所示。

从表7结果可看出,在只使用导热填料A时,随着导热填料A含量的增加,导热绝缘层导热系数逐渐提高,但剥离强度、附着力、韧性变差。而在相同填料含量时,使用具有层状结构的导热填料B,虽然剥离强度有所降低,但导热系数及韧性都明显提升。因此,在开发导热绝缘层配方时,可使用不同种类填料进行搭配,以提高产品综合性能。

表6 不同树脂配方对铝基覆铜板性能的影响

表7 不同填料配方对铝基覆铜板性能的影响

4 总结

本文采用柱轴弯曲试验来评价导热绝缘层的韧性及附着力,并分析了影响铝基覆铜板导热绝缘层韧性及附着力的因素,从试验条件、铝板表面处理方式、导热绝缘层厚度、导热绝缘层配方等方面进行对比,评估了不同因素对韧性及附着力的影响情况。由于影响韧性及附着力的因素很多,因此要提升铝基覆铜板的韧性及附着力,需从各个方面进行改善,以达到最优的效果。

[1] Nageswara Rao B, Acharya A R. Failure assessmeng on M300 grade maraging steel cylindrical pressure vessels with an internal surface crack[J]. International Joumal of Pressure Vessels and Piping, 1998,75(7):537-543.

[2] Alfredo A.Marengo, Juan E.Perez Ipina. Pressure vessel steel fracture toughness in the regime from room temperature to 400℃[J]. Nuclear Engineering and Design, 1996, 167(2):215-222.

陈毅龙,副经理,主要从事金属基覆铜板的配方研究开发及性能评估。

Analysis on factors influencing toughness and adhesion of insulating thermal conductive layer

CHEN Yi-long TAN Xiao-lin ZOU Shao-quan

Aluminum base copper clad laminate as the carrier of electronic components, with its excellent thermal performance, is widely used in LED, automotive, TV, power supply etc.. But the insulating thermal conductive layer of aluminum base copper clad laminate has poor adhesion and toughness, it is prone to fall off while machining, which is one of the most difficult troubles on aluminum base copper clad laminate. In this paper, bend test (cylindrical mandrel) was used to evaluate the toughness and adhesion of insulating thermal conductive layer, and analyzed on factors influencing toughness and adhesion of insulating thermal conductive layer. Then contrast from the test condition, aluminum surface treatment, thickness and formula of insulating thermal conductive laye etc., evaluating the effect on the toughness and adhesion.

Metal Base Copper Clad Laminate; Insulating Thermal Conductive Layer; Toughness; Adhesion; Bend Test (Cylindrical Mandrel); Fluencing Factors

TN41

A

1009-0096(2014)04-0159-06