不溶性粒状腐蚀产物在压水堆堆芯内沉积的数值模拟

杨 旭,周 涛,汝小龙,林达平,方晓璐

(华北电力大学核热工安全与标准化研究所,北京102206)

在反应堆运行时,由于燃料棒、堆内构件等部件会受高压过冷态的冷却剂的腐蚀冲刷、磨蚀、FAC(管道流体加速腐蚀)效应[1]等的影响,会产生许多不溶性腐蚀产物,腐蚀产物在堆芯的迁移会产生很多问题。腐蚀氧化物在堆芯燃料棒表面的沉积,当沉积物达到一定厚度则会降低热交换效率,进而导致堆芯燃料过热,严重时会导致堆芯局部熔化。同时,当冷却剂循环经过堆芯时,所携带的腐蚀产物会被活化而具有放射性,具有放射性的腐蚀产物在一回路中的一些设备上沉积会在设备周围形成辐射场,这是反应堆运行人员及维修人员吸收的放射性剂量的主要来源之一,并且会严重危害核反应堆的平稳运行并增加运行费用。目前国内外学者[2-6]的研究还是集中在压水堆结构材料(奥氏体不锈钢、镍基合金、锆合金等)的耐蚀性和结构材料的腐蚀开裂等方面。一些学者对细颗粒在温度场内的沉积规律进行了研究,包括层流 和 湍 流 对 颗 粒 沉 积 的 影 响[7,8]。J.C.Barrett等[9]研究了放射性颗粒物在电场中的运动规律。杨林民,周涛等[10]通过编制程序,采用热泳沉积模型,计算严重事故工况下不同温度、压力、粒径时安全壳内气溶胶的热泳沉积效率。宣益民等[11]利用 Lattiee-Boltzmann方法建立纳米流体的传热模型,分析含有细颗粒流体的流动与传热,并对这类流体和水的流动换热参数进行比较分析。姚军和Michael Fairweather等[12]利用大涡模拟和拉格朗日方法研究了腐蚀产物(颗粒)在核反应堆冷却剂回路管道中的沉积现象。对于不溶性腐蚀产物在堆内的沉积现象,尤其是燃料棒表面的沉积现象,国内外学者研究较少,腐蚀产物在堆内的沉积规律尚不清楚。通过数值模拟的方法,对不溶性粒状腐蚀产物在堆芯燃料棒流域的沉积过程进行数值模拟研究,对探究核电站反应堆安全具有重要意义。

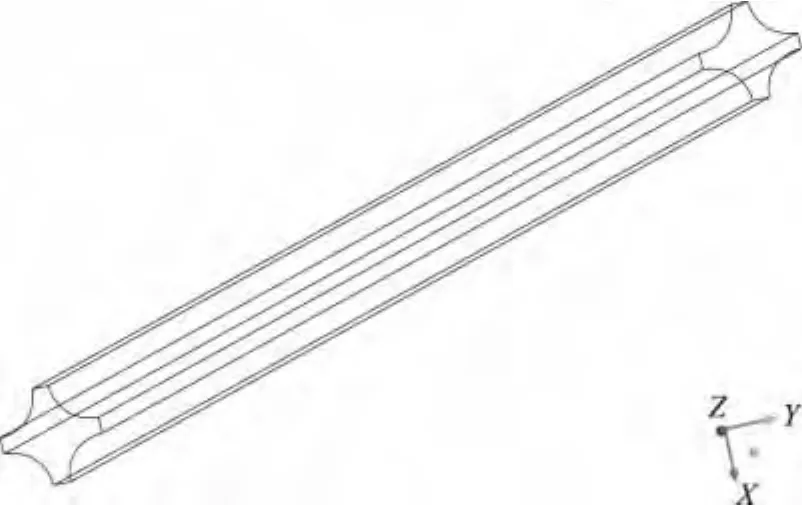

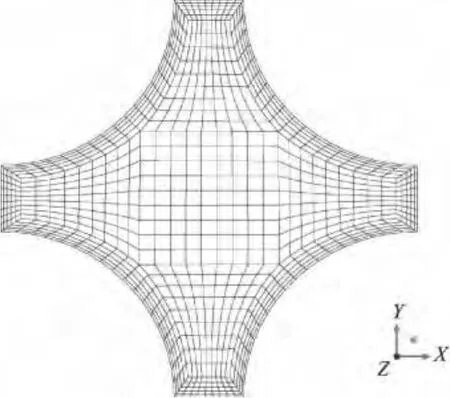

1 几何模型

几何模型如图1所示,是依据大亚湾压水堆核电站堆芯燃料棒区域实际尺寸建模,燃料包壳外径为9.5mm,棒中心距为12.6mm,模型长度尺寸为1 000mm。图2是模型截面网格示意图。

图1 几何模型Fig.1 Geometric model

图2 截面网格Fig.2 Section grid

采用正六面体网格对几何模型进行网格划分,对燃料棒外表面边界层区域网格进行加密;进行网格敏感性分析,从精度和效率上综合考虑,确定模型网格节点数为5.0×105。

2 计算模型与方法

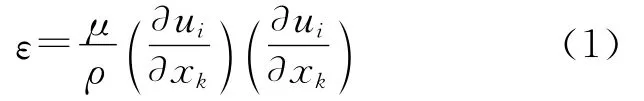

2.1 标准k-ε模型

在湍动能k方程的基础上,引入一个湍动耗散率ε的方程,形成k-ε双方程模型,称为标准k-ε模型。该模型中的ε定义为:

湍流黏度μt可表示成k与ε的函数:

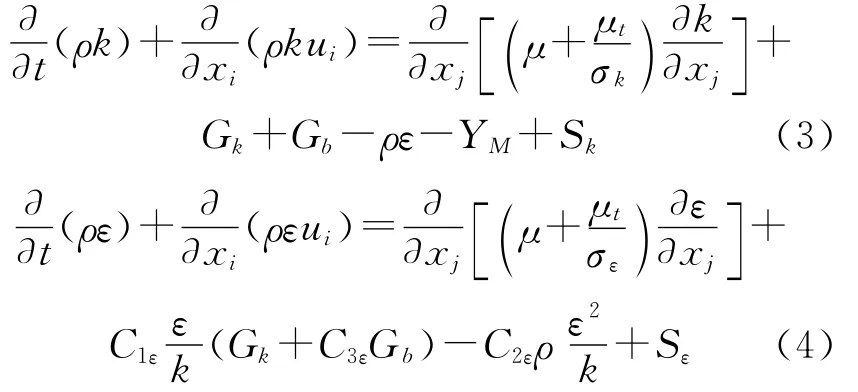

标准k-ε模型的输运方程为:

式中,μ为流体动力黏度,Pa·s;ρ为流体密度,kg/m3;ui为时均速度,m/s;Gk为层流速度梯度产生的湍流动能,kg·m2/s2;Gb为浮力产生的湍流动能,kg·m2/s2;YM为可压缩湍流中脉动扩张项,kg·m2/s2;Cμ、C1ε、C2ε和C3ε为经验常量;αk和αε分别为k方程和ε方程的湍流普朗特数;Sk和Sε为k方程和ε方程的用户自定义源项,kg·m2/s2;xi、xj、xk是方向坐标,x、y、z分别记作x1、x2、x3,其中i=1、2、3;j=1、2、3;k=1、2、3。

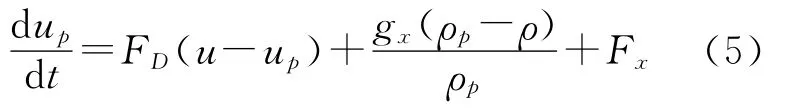

2.2 离散相轨道计算模型

FLUENT是通过积分拉氏坐标系下的颗粒作用力微分方程来求解离散相颗粒的轨道。颗粒的平衡方程在笛卡尔坐标系下的形式(x方向)为:

式中,FD(u-up)为颗粒的单位质量曳力,N/kg;u为流体相速度,m/s;up为颗粒速度,m/s;ρp为颗粒密度(骨架密度),kg/m3;gx为颗粒在x方向的重力加速度,m/s2;Fx为颗粒平衡方程中的其他作用力,N/kg。对于粒径为1~10μm的颗粒,Stokes′曳力公式是适用的。这种情况下,FD定义为:FD=18μ/dp2ρpCc,μ为流体动力黏度,Pa·s;dp为颗粒直径,m;Cc为Stokes′曳力公式的Cunningham修正常数(考虑稀薄气体力学的颗粒壁面速度滑移的修正),Cc=1+2λ/d(1.257+0.4E-(1.1dp/2λ)),λ为气体分子平均自由程,m。

2.3 计算方法

模拟使用的颗粒材料为碳酸钙,粒径为1μm。平均热流密度为62W/m2,流场入口温度为279.4℃,进口设置为速度入口,流速为3.34m/s,出口设置为自由出口。考虑颗粒在流场中所受的重力、热泳力、布朗运动、及沙夫曼力等。采用离散相模型,在欧拉坐标系下考察流体相的运动,在拉格朗日坐标系下考察离散颗粒相的运动。为了计算逃逸的颗粒,离散相进出口设置为逃逸面(Escape);离散相壁面条件设置为吸收(Trap)类型,即假定颗粒与壁面接触后被捕获,颗粒运动终止。计算得到流场入口雷诺数超过2 320,从而判定流态为湍流。因此,对气相采用标准模型来预测通道内流场的湍流变化。

3 数值模拟结果与分析

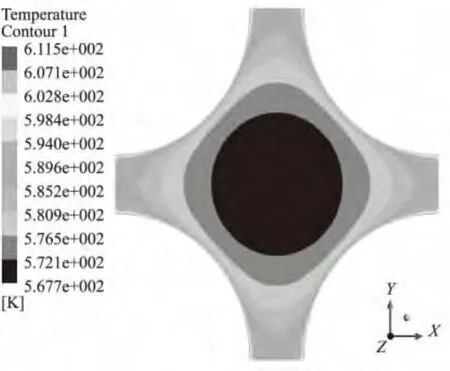

3.1 截面温度分布

图3为流场入口温度为279.4℃时,流场充分发展段堆芯流域温度分布。

图3 温度分布Fig.3 Temperature distribution

由图3可以看出,堆芯流域流场充分发展段温度分布,整体上呈中心对称分布,燃料棒外表面温度最高,中心温度最低,这是由于燃料棒对流体的加热作用引起的。此外,相比于圆形管道中流场温度分布,堆芯流域结构对流场温度分布有挤压作用,使温度分布有畸变。

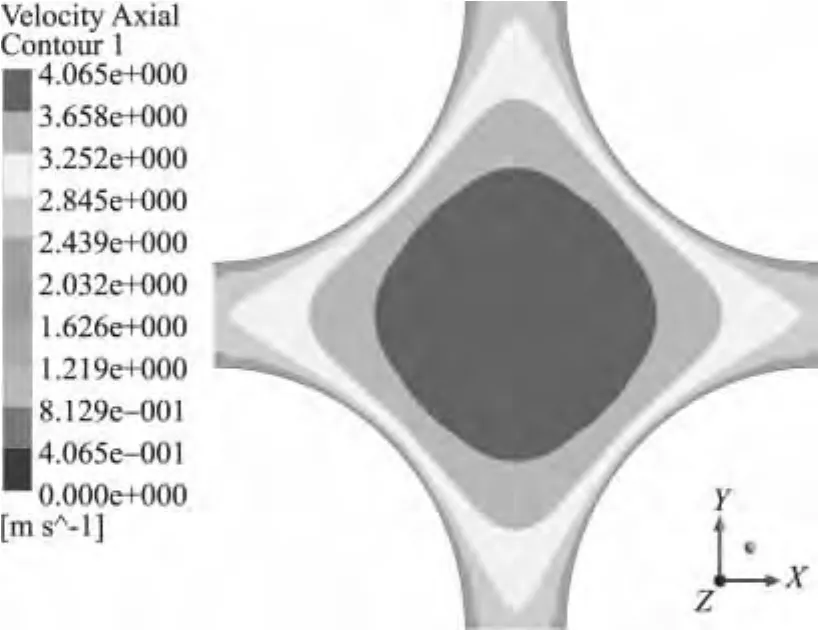

3.2 流场分布

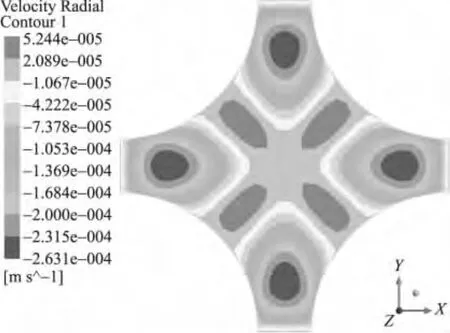

图4和图5分别为流场入口温度为279.4℃时,流场充分发展段堆芯流域轴向速度分布和径向速度分布。

图4 轴向速度分布Fig.4 Axial average velocity distribution

由图4可以看出,堆芯流域轴向速度整体上呈中心对称分布,和图3温度分布类似,轴向速度在堆芯流域中心区域速度最大,在靠近燃料棒区域轴向速度快速下降,形成这种分布的原因是堆芯流域结构对流场挤压造成的。

图5 径向速度分布Fig.5 Radial average velocity distribution

从图5可以看出,堆芯流域径向速度分布也为中心对称分布,但径向速度分布在靠近燃料棒表面附近形成了四个对称分布的峰值区域,这是由于堆芯流域中心区域湍流较强,导致流体横向流动较强引起的;而在靠近对称面的区域则形成了四个对称分布谷值,这是由于此区域流场速度较小,流场分布已经变成层流,流体横向流动较弱引起的。

3.3 湍动能分布

图6为流场入口温度为279.4 ℃时,流场充分发展段堆芯流域湍动能分布。

图6 湍动能分布Fig.6 Turbulent kinetic energy distribution

由图6可以看出,与前面流场分布类似,流场湍动能分布呈中心对称分布,在堆芯流域中心和对称面中心形成谷值,这是由于这些区域流体的湍流速度涨落较小,导致流场中心区域出现湍动能谷值;而在燃料棒外表面近壁面区域形成峰值,这是由于该区域流场径向速度出现峰值,湍流速度涨落较大,导致湍流增强引起的。

3.4 颗粒浓度分布

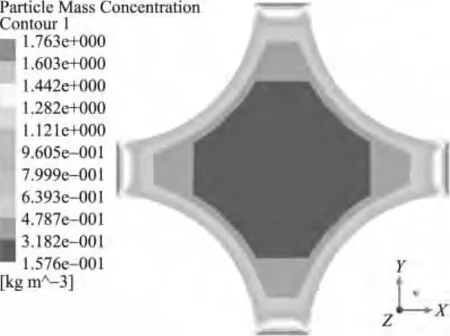

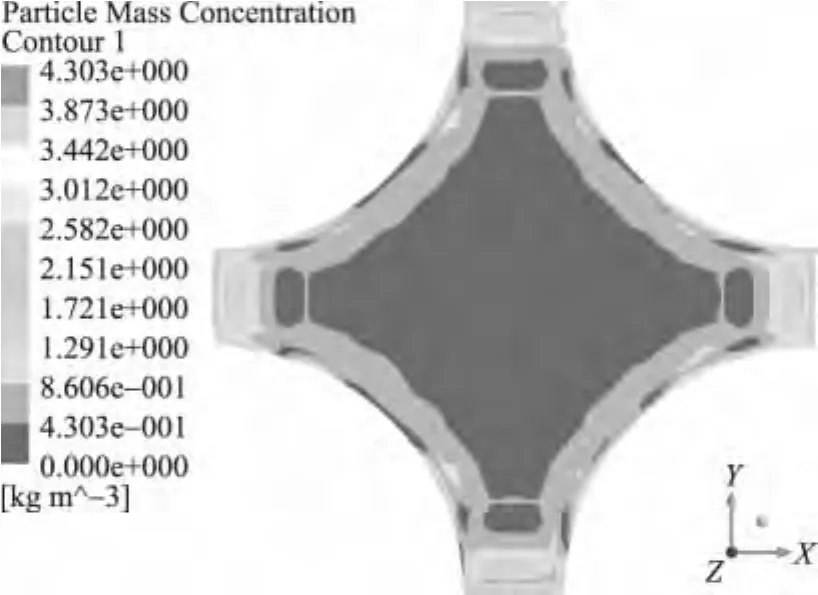

图7~图9分别为流场入口温度为279.4℃时,进出口处不溶性颗粒浓度分布和燃料棒外表面颗粒沉积分布。

图7 进口处颗粒浓度分布Fig.7 Mass concentration distribution at entrance

图8 出口处颗粒浓度分布Fig.8 Mass concentration distribution at exit

由图7和图8可以看出,不溶性腐蚀产物颗粒在堆芯进出口处靠近燃料棒表面区域形成了高浓度区域,尤其在对称面附近颗粒浓度更高,而在堆芯中心区域颗粒浓度很低,这主要是由于在湍流较弱和温度梯度较大区域,颗粒的热泳效应致使颗粒在此区域形成高浓度区域。但从图7和图8中也明显可以看出,进口处颗粒浓度明显高于出口处,这主要是由于颗粒的沉降引起的。从图8中还可看出,燃料棒表面高浓度区域,在靠近燃料棒表面附近,出现了一个低浓度区域,这主要是由于在燃料棒近壁面区域,温度梯度较大,流场湍动能出现峰值,不利于颗粒在此区域形成稳定的高浓度区域。

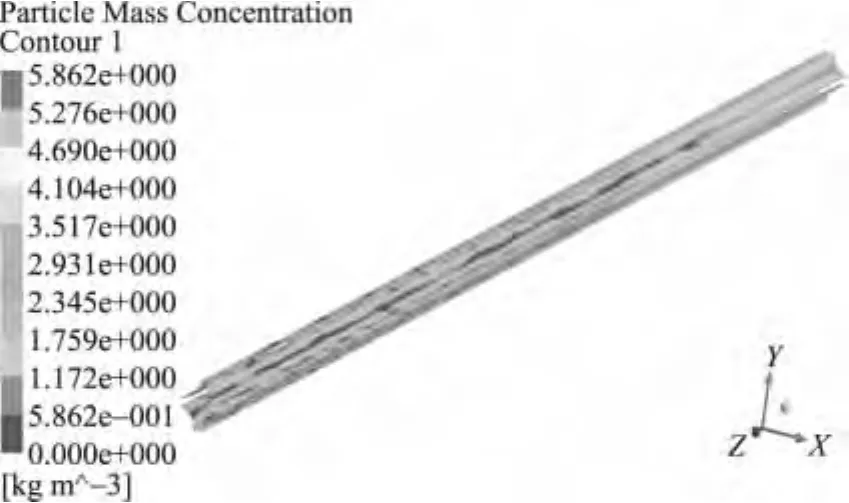

图9 燃料包壳表面颗粒沉积分布Fig.9 Mass concentration distribution at fuel cladding

由图9可以看出,颗粒在燃料包壳出口段表面形成点状沉积,在包壳表面点状沉积区域会出现包壳点蚀现象,点蚀区域也会引起局部传热恶化,破坏包壳完整性;颗粒在燃料包壳进口段表面形成大面积附着沉积,这会改变包壳材料的热导率和堆芯中子通量分布,引起堆芯轴向功率偏移。针对这种现象,应该加强一回路水化学控制,停堆换料期间对颗粒沉积量大的局部区域进行定点清除,并且应当建立堆内构件损伤追踪计划,及时更换损伤严重的堆内构件。

4 结论

(1)堆芯流域温度分布、流场分布和湍动能分布都成近似中心对称分布。

(2)由于热泳效应和湍流效应的综合影响,颗粒在对称面附近形成高浓度区域;由于颗粒的沉降作用,入口段颗粒浓度比出口段高。

(3)堆芯流域颗粒物在包壳入口段表面呈大面积附着沉积,这会改变包壳材料的热导率和堆芯中子通量分布,引起堆芯轴向功率偏移;而在包壳出口段表面呈点状沉积,这可能导致包壳出现点蚀现象,点蚀区域也可能会引起传热恶化,破坏包壳完整性。

(4)堆内腐蚀缓解措施,首先应该加强一回路水化学控制,停堆换料期间对颗粒沉积量大的局部区域进行定点清除,其次应当建立堆内构件损伤追踪计划,及时更换损伤严重的堆内构件。

[1] 束国刚,薛飞,遆文新,等 .核电厂管道的流体加速腐蚀及其老化管理[J].腐蚀与防护 .2006,27(2):72-76.

[2] Rokuro Nishimura,Yasuaki Maeda.SCC evaluation of type 304and 316austenitic stainless steels in acidic chloride solutions using the slow strain rate technique[J].Corrosion Science.2004,46:769-785.

[3] R.Nishimura,A.Sulaiman,Y.Maeda.Stress corrosion cracking of austenitic stainless steel Type 316in acid solutions and intergranular SCC mechanism:effects of anion species (Cl-and SO42-and sensitizing temperature)[J].Environment-Induced Cracking of Materials.2008,1:419-433.

[4] Pradeep Kumar Samantaroy,Girija Suresh,Panita Paul,etc.Corrosion behavior of Alloy 690and Alloy 693im simulated nuclear high level waste medium[C].Journal of Nuclear Materials.2011,418:27-37.

[5] 邢建东,高义民,张国赏 .不锈钢与碳钢的液固两相流冲刷腐蚀磨损研究[J].西安交通大学学报,2004,38(5):469-473.

[6] 吴成红,甘复兴 .金属在两相流动水体中的冲刷腐蚀[J].材料保护,2000,33(4):33-35.

[7] WALKER K L,HOMSY G M,GEYLING R T.Thermophoretic deposition of small particles in laminar tube flow[J].Journal of Colloid and Interface Science.1979,69(1):138-147.

[8] NISHIO G, KITANI S, TAKAHASHI K.Thermophoretic deposition of aerosol particles in a heatexchanger pipe[J].Industrial &Engineering Chemistry Process Design and Development.1974,13 (4):408-415.

[9] J.C.Barrett,C.F.Clement,A.B.S.Virdee The removal of radioactive aerosols by electric fields[J].Journal of Aerosol Science.2009,40(3):185-192.

[10] 杨林民,周涛,陆道纲 .压水堆严重事故下气溶胶热映沉积规律[J].原子能科学技术 .2008,42(1):63-66.

[11] 宣益民,余凯,等 .基于Lattiee-Boltzmann方法的纳米流体流动与传热分析[J].工程热物理学报.2004,25:1022-1024.

[12] 姚军,Michael Fairweather,李宁 .粒状腐蚀产物在管道中的沉积机理[J].金属学报,2011,47(7):804-808.