中阶梯光栅刻划刀具抗磨损设计

吉日嘎兰图

(中国科学院长春光学精密机械与物理研究所,吉林长春130033)

1 引言

机械刻划光栅是由刻划刀具劈型刃对光栅基底上的铝膜或金膜进行挤压、擦光,使其发生形变而形成阶梯形状规则刻槽的过程,且在刻划过程中不会产生切削现象[1]。在刻划大型光栅时,刻划刀具的使用寿命极为重要,是决定大型光栅刻划制作成功与否的关键因素之一[2-3]。例如,刻制一块尺寸为 400 mm×500 mm、刻线密度为79 gr/mm的中阶梯光栅,需要的刻程为15.8 km。

天然金刚石由于其特殊的物理化学性能,具备了特有的抗磨损性能,从而成为各种光栅刻划刀具材料的首选。然而,金刚石晶体本身具有很强的各向异性性质,在不同的晶面及晶向上的耐磨性不尽相同,因此设计金刚石光栅刻划刀具时应首先考虑金刚石晶体在刀具刃口各位置的取向问题。光栅刻划刀具刃口金刚石晶体取向设计应基于两方面因素:(1)在光栅刻划过程中,光栅刻划刀具刃口各位置的应力分布情况;(2)金刚石晶体各晶面的抗磨损性能。

在其他材料表面微成型加工领域,如微切削、微铣削、纳米划擦等金刚石刀具刃口各位置的应力分布情况及其刀具刃口取向设计研究的相关报道已越来越多[4]。但是,国内外基于挤压、擦光模式工作的光栅刻划刀具刃口各位置的应力分布情况及其刀具刃口取向设计研究报道较少。国外文献曾介绍金刚石刻划刀具的晶向取向方案[2,3,5],都是一些大致的对称方案,既没有从定向面与非定向面的非对称受力情况去分析设计,又没有给出较为系统的理论计算结果。例如,PALMER等人在论文中提到Wood将金刚石晶体的两个成71°夹角的(111)面对称磨制成90°作为光栅刻划刀主刃[5]。Davies等人提出了一种光栅刻划刀具刃口取向方法,即:设计刀尖角为90°时,将由两个成71°的(111)面对称磨制而成;设计刀尖角为120°时,将由两个成109°的(111)面磨制而成。上述文献并未给出这样做的具体依据。国内光栅刻划刀具的晶向取向设计基本都处于根据金刚石晶体(100)、(110)、(111)3个典型晶面上的传统硬度分布曲线的设计方法[6],但还不足以设计出抗磨损性能较高的刻划刀来。

2009年,中国科学院长春光学精密机械与物理研究所承担的国家重大科研装备研制项目“大型高精度衍射光栅刻划系统研制”启动,大型中阶梯光栅的刻划任务提上日程。从光栅刻划刀具刃口各位置的应力分布情况及金刚石晶体本身各晶面、晶向的抗磨损性能等两个方面出发,开展金刚石光栅刻划刀具抗磨损设计方法研究日渐迫切。鉴于此,本文提出一种新型中阶梯光栅刻划刀具抗磨损设计方法,即采用DEFORM有限元分析软件模拟中阶梯光栅刻划刀具在光栅刻划过程中的应力分布,并结合金刚石晶体解理及动态微观抗压强度理论设计抗磨损刀具刃口取向的方法,旨在为刻划大型光栅用抗磨损金刚石刻划刀具的研制提供有效的理论依据,同时通过试验研究,验证该方法的可行性和有效性。

2 光栅刻划方式及刀具磨损形式

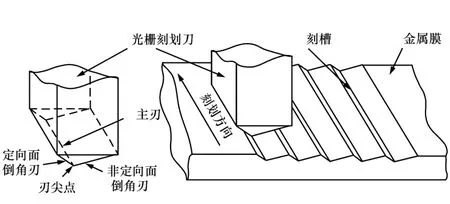

机械刻划光栅方式见图1,其槽形是在铝膜或金膜上形成的,刀具各位置的应力分布也是由铝膜或金膜的屈服强度等材料的力学性能决定[7]。

图1 光栅刻划过程示意图Fig.1 Schematic diagram of grating ruling process

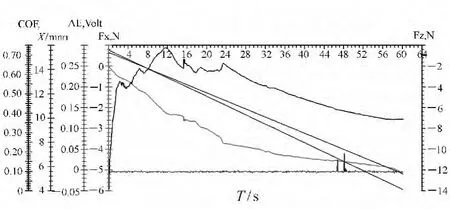

光栅铝膜或金膜的蒸镀是在真空状态下进行的,铝膜或金膜材料的纯度在99.7%以上[8],蒸镀后的厚度为1~12 μm,根据实际刻划光栅槽形而定。采用CETR纳米压痕仪测试的铝膜力学性能曲线见图2,铝膜的部分力学性能参数见表1。从显微硬度的角度来说,金刚石最高显微硬度(104 Gpa)是铝膜显微硬度(0.62 Gpa)的上百倍,可见互相作用的两种材质的显著区别。

图2 纳米压痕仪测试的铝膜力学性能曲线Fig.2 Curves of mechanical properties on aluminum film measured by nanoindenter

表1 铝膜的力学性能参数Tab.1 Parameters of mechanical properties on film

在光栅刻划过程中,金刚石刻划刀具在铝膜上低速(约20~100 mm/s)挤压、擦光,挤压所施加的载荷非常小(约0.01~0.06 N),且在光栅铝膜表层均匀涂一层透平油(汽轮机油),减小摩擦系数,提高擦光面的光洁度[6]。另外,光栅刻划过程中,金刚石刀具与铝膜的相互作用基本不产生热。因此,光栅刻划刀具的磨损形式与其他微加工领域的刀具磨损形式不尽相同。光栅刻划刀具的磨损形式主要集中在刀具刃口4个位置,即主刃、定向面侧刃、非定向面侧刃、刃尖点,见图1和图3。另外,由于铝膜蒸镀质量等原因也可能造成刃口蹦口失效。根据中国科学院长春光学精密机械与物理研究所多年的光栅刻划经验,光栅刻划刀具常见的磨损形式有非定向面侧刃磨损和非定向面侧刃及主刃综合磨损,如图4(a)和图4(b)。未曾见过类似金刚石车刀坑蚀磨损等高速、高载荷切削加工工况中产生的磨损形式,而是低速、地载荷下挤压、摩擦成型工况中产生的光滑磨损形式。

图3 中阶梯光栅刻划刀具Fig.3 Ruling tool of echelle grating

图4 光栅刻划刀最常见的磨损形式Fig.4 Wear shape of ruling tool

3 压痕及刻划过程中铝膜应力分布

确定光栅刻划过程中刀具刃口应力分布,对抗磨损刀具的设计具有重要指导作用。因此,以刻线密度为79 gr/mm的中阶梯光栅(以下简称“中阶梯光栅”),具体参数见表2。采用 DEFORM有限元软件[9-10],对刀具在铝膜上压出的压痕应力分布及刀具在刻划过程中铝膜上产生的实时应力分布进行了模拟计算,其结果见图5(a)和图5(b)。

表2 中阶梯光栅参数Tab.2 Parameters of echelle grating

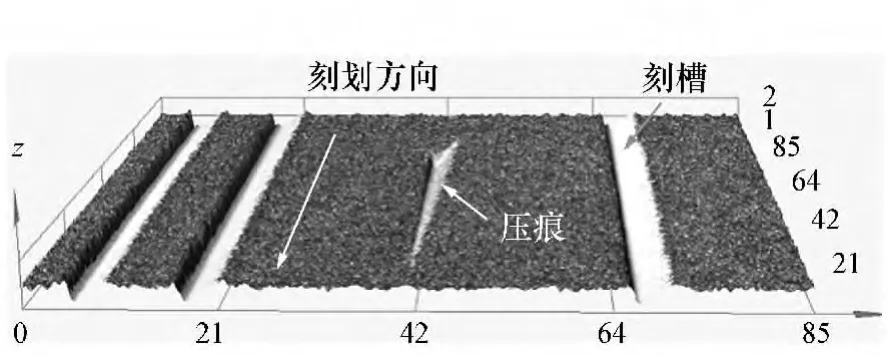

压痕应力主要是由Z向产生的应力,基本都集中在3条刃及刃尖对应的位置上。光栅刻划过程中产生的X、Y、Z三向应力中,Z向应力远大于其它两个方向的应力,且集中在刃尖点即非定向面侧刃对应的位置上,这与图4(a)和图4(b)的刀具磨损形式相符。另外,采用激光共聚焦显微镜测试的压痕及槽形形状也显示出了压痕及光栅刻划时刀具在铝膜上实际工作情况,见图6。

图5 压痕应力分布及刻划过程实时应力分布Fig.5 Indention stress distribution and real time stress distribution in grating ruling process

图6 激光共聚焦显微镜测试的压痕及槽形Fig.6 Indentation and groove measured by confocal laser scanning microscopy

4 刀具刃口晶体取向设计

根据金刚石晶体的原子结构,其周期键连(PBC)方向,即(111)晶轴方向的结合强度最大。因此,应将刀具的工作方向(即图7所示的光栅刻划方向)设置于金刚石晶体的PBC方向上,金刚石典型的八面体晶体结构及其PBC方向(F-D和C-E方向)见图8。

图7 铝膜对刻划刀具各位置的相对摩擦滑动情况Fig.7 Relative friction on tool produced by aluminum film

将图7中的刀具,通过刃尖点(Ⅲ),用垂直于刻划方向的面切开,然后将金刚石晶体PBC方向与刻划方向平行,即可得到以金刚石晶体PBC

图8 金刚石八面体晶体结构及其PBC方向Fig.8 Octahedron structure and PBC direction of diamond

方向为中心的无数个定向方案。然而,金刚石晶体具有显著的(111)晶面解理特征,开裂角(即解理面与受力方向的夹角θ)从0°~90°变化时,金刚石晶体解理开裂倾向逐渐增大。当开裂角为0°时,出现解理裂开倾向最小;当开裂角为90°时,最易出现解理情况。金刚石刻划刀具在研磨过程中产生的明显的解理情况见图9。

图9 金刚石晶体解理开裂Fig.9 Cleavage of diamond crystal

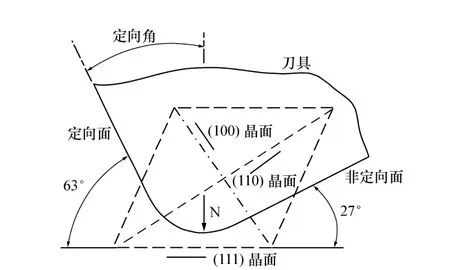

图10 抗磨损金刚石刻划刀具晶体取向选择方法Fig.10 Crystal orientation method of wear resistant diamond grating ruling tool

根据金刚石晶体的(111)晶面解理特征,为了提高刀具最易磨损位置的耐磨损性能,应将刀具刃口受Z向载荷N最大的位置即刃尖点设计于金刚石晶体(111)晶面解理失效趋势最小的方向上,非定向面与(111)晶面成27°,定向面与(111)晶面成63°,如图10所示。图10中,绿色实线所示的为刀具通过刃尖点(Ⅲ),垂直于刻划方向的横截面;粉色的虚线为八面体金刚石通过两个顶点,按(110)晶面切开的横截面,四个周边与(111)晶面平行;蓝色虚线与(110)晶面平行;红色点划线与(100)晶面平行;红色箭头所示的方向为刀具向铝膜加载的方向,载荷大小为N。

5 实验结果

本文提出的刀具刃口晶体取向方案是以中阶梯光栅为例,针对其刃口结构及刻划工艺特性而量身设计的刀具刃口晶体取向方案。此方案是否提高中阶梯光栅刻划刀具抗磨损性能,只能通过相应的实际光栅刻划试验来加以说明。鉴于此,本文选用了0.074 4 g,纯度及透明度较高的近似八面体形状的单晶天然金刚石作为刀头材料,采用了进口MWL110-X射线晶体定向仪确定了其各晶向,并研磨出焊接面。根据刀具刃口晶体取向方案,结合金刚石晶体定向结果,以金刚石焊接面将金刚石真空焊接于事先准备好的刀体上。金刚石焊接后,以刀体的安装轴及面为基准,在MWL110-X射线晶体定向仪上进行金刚石焊接误差确定。通过刀体安装基准的修正,最终实现了刀具刃口定向制作误差为2°以内。刃磨制作的中阶梯光栅刻划刀具几何尺寸:刃长为2.5 mm,定向角为63.5°,刀尖角为87°,倒角为25°;在460倍体式显微镜下观察,刃线细而清晰,表面光洁度好,刃口及刃尖点未见崩口等缺陷,刃口质量好。

中阶梯光栅刻划刀具抗磨损试验采用了单块几何尺寸均为110 mm×110 mm×10 mm的光栅毛坯,蒸镀铝膜厚度约为11 μm。试验采用的光栅刻划机为中国科学院长春光学精密机械与物理研究所1号刻划机,此刻划机精度高,稳定性好。将准备好的中阶梯光栅刻划刀具以安装基准正装于1号刻划机刀架上,通过铝膜上的压刃试验来确定其方位角及俯仰角是否准确,如不准确,可微调方位角及俯仰角来达到准确性要求。

刀具安装准确后,在铝膜上均匀涂一层透平油,分别采用 52、62、72、82 g等负载,进行试刻划,再将几种负载下刻划的试段进行检测,并对比分析,发现采用72g负载时试段基本全槽,且槽形轮廓整齐。因此,统一选用了72 g刀具刻划负载,在27块尺寸为110 mm×110 mm×10 mm的光栅毛坯上进行了中阶梯光栅刻划刀具抗磨损试验。

每次刻划完成一块试验中阶梯光栅,都在白光灯下观察其衍射条纹和在激光点光束下检查其衍射斑,并进行前后对比分析。本文设计制作的刀具经刻划完成第27块中阶梯光栅,光栅刻程超过17 km后,所刻划中阶梯光栅衍射条纹及衍射斑仍然清晰,与前面的试验结果基本相同,其光栅衍射条纹及衍射斑见图11。

图11 中阶梯光栅宏观照片及衍射斑Fig.11 Picture and diffraction spot of Echelle grating

采用体视显微镜在460倍数下观察并检查刀具刃口情况,发现刃口线条基本未变化,定向面侧刃相比于使用之前略变粗,未出现崩口及明显的磨损等缺陷。经判断和检验,确定此刀具还可以继续正常使用于中阶梯光栅的刻划。另外,刻划中阶梯光栅时刀具负载重,每次落刀时对刀刃的冲击最大,落刀次数越多刀刃越容易磨损。本次试验采用27块尺寸为110 mm×110 mm的中阶梯光栅毛坯,其落刀次数大约为216×103,而刻划1块尺寸为400 mm×500 mm的中阶梯光栅,其落刀次数约为368×102。说明刻划大尺寸中阶梯光栅刻划刀具使用寿命还有很大的提高空间。

6 结论

采用DEFORM软件模拟了中阶梯光栅刻划刀具在光栅刻划过程中的应力分布,设计了抗磨损刀具刃口的取向。传统刻划刀具基本用于刻划小尺寸(50 mm×50 mm),高刻线密度(600~2 400 gr/mm)光栅,刻程一般为1.5~6 km,负载条件一般在5~30g;而刻划大尺寸(400 mm×500 mm),低刻线密度(79 rg/mm中阶梯光栅),刻程一般为15~20 km,负载条件一般在70~100 g。本文设计方案制作的79 rg/mm中阶梯光栅刻划刀具刻程超过了17 km,不仅超出了传统刀具的使用寿命(刻程约为0.8 km),也满足了刻划大尺寸中阶梯光栅的要求。本文给出的设计方法对提高光栅刻划刀具使用寿命具有重要指导意义。

[1] 李英海,巴音贺希格,齐向东,等.用于衍射光栅刻划的超精密金刚石刻刀的研制[J].微细加工技术,2006,12:15-17.

LI Y H,BAYANHESHIG,QI X D,et al..The manufacture of ultra-precision diamond tool used the diffraction grating ruling[J].Microfabrication Technology Processes,2006,12:15-17.(in Chinese)

[2] PALMER E W,HUTLEY M C,FRANKS A,et al..Diffraction gratings[J].Rep.Prog.Phys.,1975,38:975-1048.

[3] DAVIES D A,STIFF G M.Diffraction grating ruling in australia[J].A.Pplied Optics,1969,8(7):1379-1384.

[4] 宗文俊.高精度金刚石刀具的机械刃磨技术及其切削性能优化研究[D].哈尔滨:哈尔滨工业大学,2008.

ZONG W J.Mechanical lapping techniques and cutting performance optimization of high-accuracy diamond cutting tools[D].Harbin:Harbin Institute of Technology,2008.(in Chinese)

[5] VERRILL J F.The effects of diamond wear on the production and properties of ruled diffraction gratings[J].J.Phys.E:Sci.Instrum.,1982,15(5):16.

[6] 祝绍箕,邹海兴,包学诚,等.衍射光栅[M].北京:机械工业出版社,1986.

ZHU SH J,ZOU H X,BAO X CH,et al..Diffraction Gratings[M].Beijing:Machinery Industry Press,1986.(in Chinese)

[7] 蔡锦达,王英,颜廷萌,等.衍射光栅刻划机的闭环控制系统[J].光学 精密工程,2012,20(11):2416-2423.

CAI J D,WANG Y,YAN T M,et al..Closed-loop control system for diffraction grating ruling machine[J].Opt.Precision Eng.,2012,20(11):2416-2423.(in Chinese)

[8] 韩建,巴音贺希格,李文昊,等.全息光栅制作中光栅掩模槽形形状随光刻胶特性曲线的演化规律[J].光学精密工程,2012,20(11):2380-2388.

HAN J,BAYANHESHIG,LI W H,et al..Groove profile evolution of grating masks for different photoresist response curves in fabrication of holographic gratings[J].Opt.Precision Eng.,2012,20(11):2380-2388.(in Chinese)

[9] DEFORMTM 3D Version 10.1User″s Manual.[2007-08-18].[EB/OL].https://www.cs.purdue.edu/spgist/spgist4postgresql.pdf.

[10] 张宝庆,史国权,石广丰,等.衍射光栅机械刻划成槽的预控试验[J].光学 精密工程,2013,21(7):1666-1675.

ZHANG B Q,SHI G Q,SHI G F,et al..Pre-control of mechanical scratching diffractive grating[J].Opt.Precision Eng.,2013,21(7):1666-1675.(in Chinese)