细长轴对称式双刀车削刀具间距的仿真研究

张正义,邓志平,龙 俊,尚广云,仲 良

(西华大学 机械工程与自动化学院,四川 成都 610039)

长度和直径的比值大于20的轴称为细长轴.在车削过程中,由于细长轴的长径比较大,刚性差,极易产生振动和弯曲变形,很难获得理想的表面质量.所以细长轴的加工一直被公认为机械加工行业中的工艺难题之一.为了进一步提高细长轴的加工质量,很多学者对此做了大量研究并取得了相应的成果.文献[1]通过对车床的改进,设计出组合式床身,提高了细长轴加工系统的整体刚度.文献[2]通过造机床尾座增加夹紧装置,克服了细长轴因进给力产生的变形问题.文献[3]通过在车削细长轴时设置跟刀架的方式来减小切削径向力引起的弯曲变形.文献[4]提出了“首切时正向进给,复切时逆向进给”的方法,验证了逆向切削细长轴加工的可行性.文献[5]提出了对称式双刀车削加工方法,并设计出了精车刀微调装置,提高了细长轴的表面加工精度.

尽管以上文献对提高细长轴的加工精度进行了试验、研究,也验证了双刀车削加工细长轴的可行性,但是对双刀车削刀具间距没有进行详细分析.本文运用ANSYS对两刀具之间的距离进行瞬态动力学分析,确定最优解,进而确定双刀车削加工中的刀具走刀方式.

1 刀具之间最优解理论分析

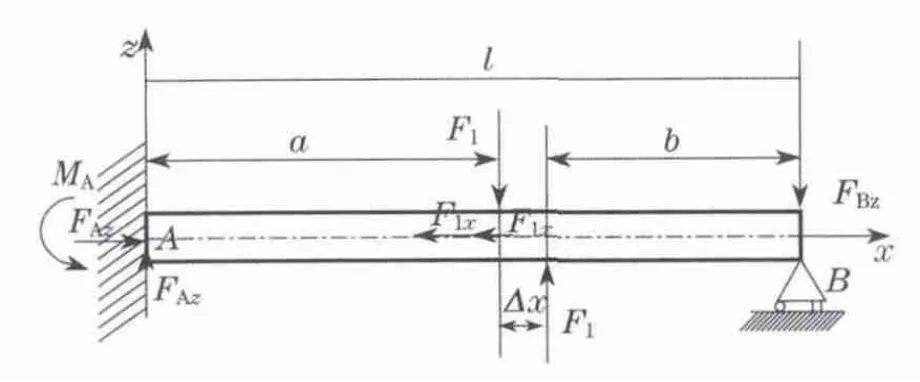

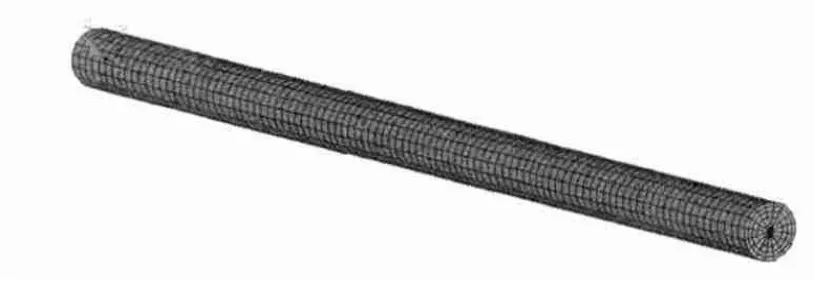

细长轴双刀车削常采用一夹一顶的装夹方式,结合实际加工情况,在车削受力分析时将三角卡盘简化为固定端并限制全部自由度,回转顶尖简化为铰支座,建立细长轴车削的受力模型,如图1所示.

图1 双刀车削受力模型Fig.1 Mechanical model of twin-cutter turning

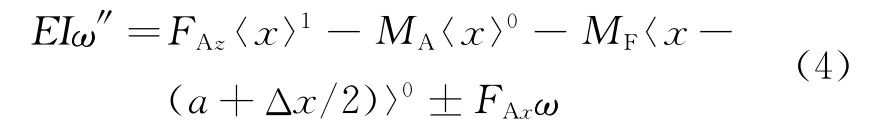

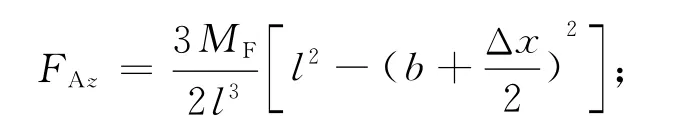

图1为细长轴双刀车削在xOz平面的受力分析模型.F1,F2为主切削力,F1x,F2x分别为刀具1和刀具2的进给力,FAx,FAz分别为固定端A端的轴向力和径向力,FBz为铰支端B端的支反力,a为刀具2到固定端A的距离,b为刀具1到铰支端B的距离,l为细长轴工件的长度.假设两把刀具的背吃刀量相等,那么F1=F2.两把刀具之间的横向距离Δx相对于l来说很小,所以把主切削力F1,F2等效为力偶MF,力偶MF位于主切削力F1,F2的中点位置.

由静力平衡方程 ∑Fz=F1+FBz-F2-FAz=0,得:

式中:Fz是径向力的合力.

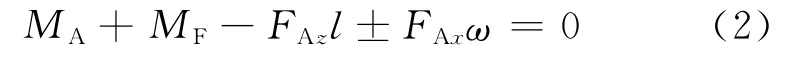

由力偶平衡方程∑MA=MA+MF-FBzl±FAxω=0,即

式中:MA为A点力偶;ω为细长轴弯曲挠度.其中±取值符号与ω的符号相同,因为ω的方向可能向上,也可能向下,不能确定.MF=ΔxF1.

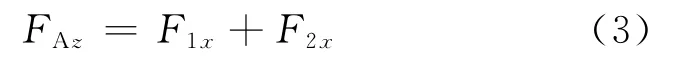

由静力平衡方程:∑Fx=F1x+Fx-FAx=0,得:

由此可知,式(2)中MA,FAz为未知量,要求解必须补充一个变形方程.利用奇异函数法写出细长轴的挠曲线方程.奇异函数定义:若x<a,则〈xa〉=0;若x>a,则〈x-a〉=(x-a).

根据边界条件:x=0,ω=0,ω′=0以及x=1,ω=0,得到细长轴的挠曲线方程.

假如只研究因刀具径向力产生的弯曲变形,分离出刀具的进给力,则FAxω因子为0,对式(4)进行一次、二次积分,并由边界条件得:

令x=a+Δx,则b=l-x,MF=FzΔx,由此可得细长轴车削时刀具在加工点的理论退让量方程:

由于在实际切削加工中工件会产生退让量,那么刀具的实际背吃刀量ap为

式中:ap1为理论背吃刀量.

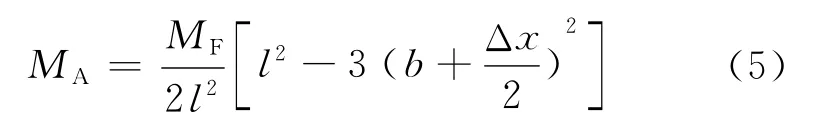

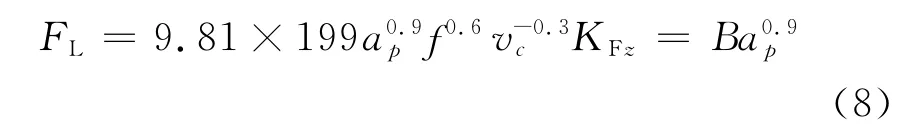

本文选用细长轴的材料为45号钢,调质处理,查得径向力切削经验公式为

式中:FL为理论经向力;KFz为修正系数;B为常系数.

因此刀具的实际径向力FS为

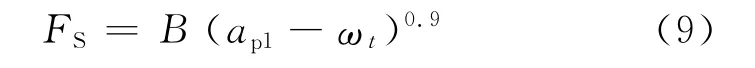

将式(9)代入式(6),得:

由式(10)可知,退让量ωt不但是x,Δx的函数,而且还是其本身的非线性隐函数.将ω当作目标函数,假设在实际生产中刀具退让量ωt=1μm为理想状态,则式(9)就为x与Δx的关系式,那么随着刀具位置的变化,两刀具之间的间距的求解值都可满足细长轴退让量在1μm以内的要求.

2 两刀具间距仿真分析

本节运用有限元法对细长轴车削时两刀具间的距离进行瞬态动力学分析,通过不同时间点对应的载荷力位置的变化,以及双刀车削系统中刀具所在位置的z向位移(即由刀具引起的细长轴的退让量)与时间(即力的位置)的变化来确定Δx的值.考虑到细长轴实际切削过程中各因素的相互影响,为便于研究,在仿真过程中假设:①刀具不产生任何磨损或变形;②切削过程中径向力恒定不变;③仿真过程中切削力为背吃刀量为1mm时的值.

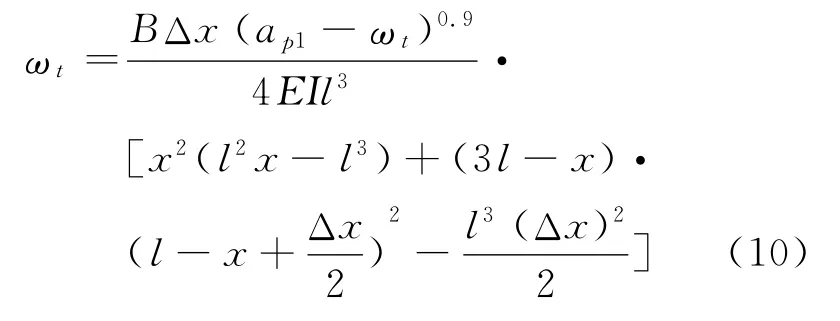

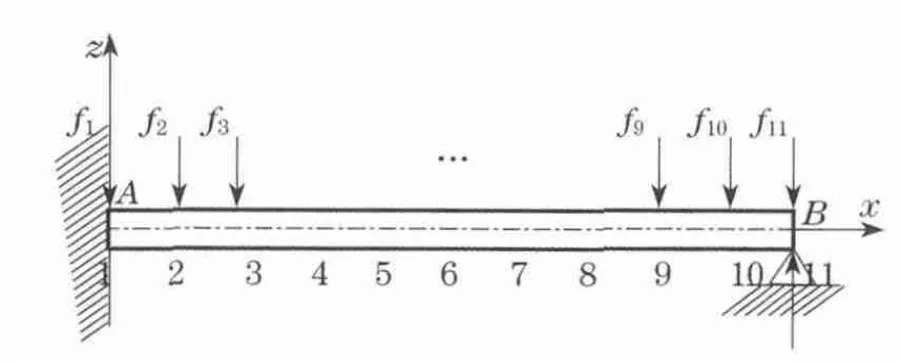

图2为细长轴车削时的有限元网格模型.本次仿真分析选用基于Timoshenko梁理论建立的Beam188单元,细长轴网格划分得越精细,仿真结果越准确.但是考虑到实验数据的计算和处理,最后将细长轴在x轴方向上划分为100份,每10份为一组.F,f表示细长轴所受的径向载荷,每组中载荷力F的大小、位置不变,载荷力fn(n=1,2,3,…,100)从左至右随时间的变化而变化.图3为其中一组细长轴双刀车削瞬态动力学仿真分析模型.

图2 细长轴有限元模型Fig.2 Finite element model of slender shaft

图3 双刀车削瞬态动力学分析模型Fig.3 Simulation model of transient dynamics

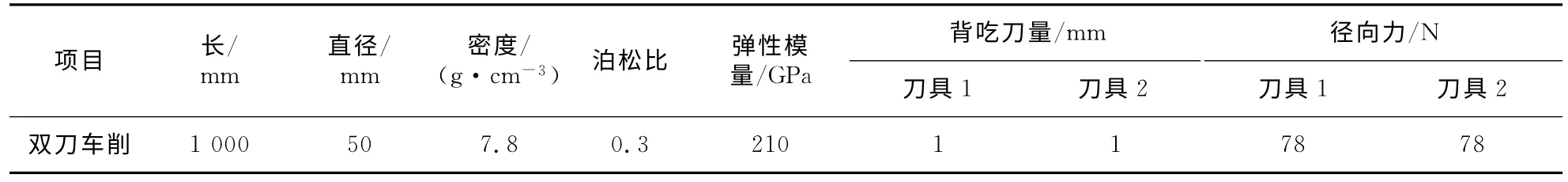

根据本次仿真要求,设置仿真参数如表1所示.按照上述简化模型,限制左端全部自由度,限制右端y,z方向自由度.载荷设置为分步载荷,本次仿真中两把刀的背吃刀量都为1mm,载荷力大小如表1所示.

表1 仿真模型参数Tab.1 Parameters of simulation model

本次仿真采用正向加工方法,即刀具从右至左的走刀方式,总载荷步设置为11步,步长为1.第一组载荷F位于101号节点,大小位置不变,载荷fn大小不变,位置从左至右一次增加一个节点;第二组载荷F位于91号节点,大小位置不变,载荷fn大小不变,位置从左至右一次增加一个节点.重复此步骤完成剩余所有仿真实验.

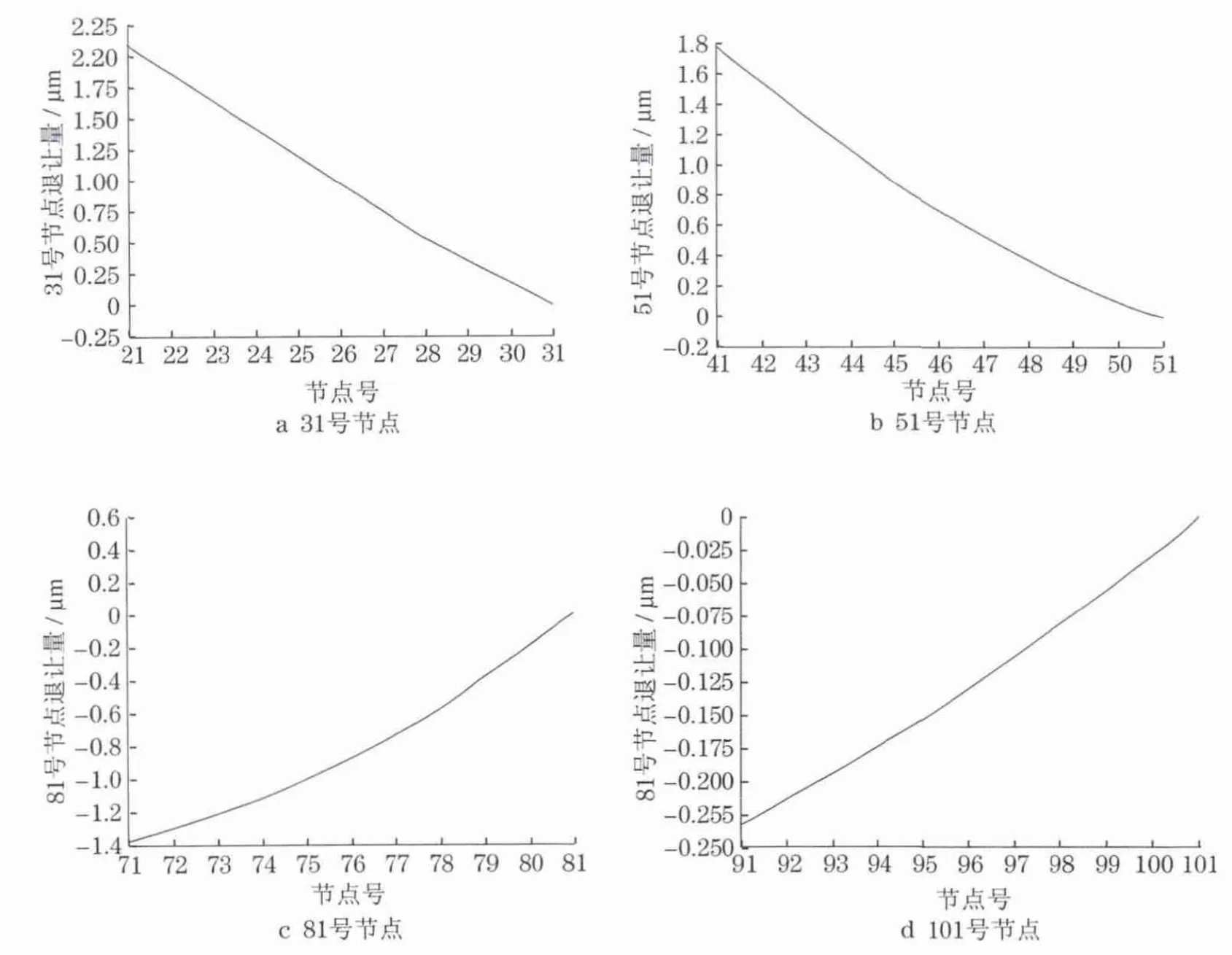

通过对细长轴双刀车削的瞬态动力学仿真分析,得出刀具在细长轴加工点的退让量随刀具位置变化的曲线,如图4所示(由于篇幅原因只列出其中4个).曲线图的纵坐标表示刀具1加工点的退让量,横坐标表示刀具2所在的节点号.

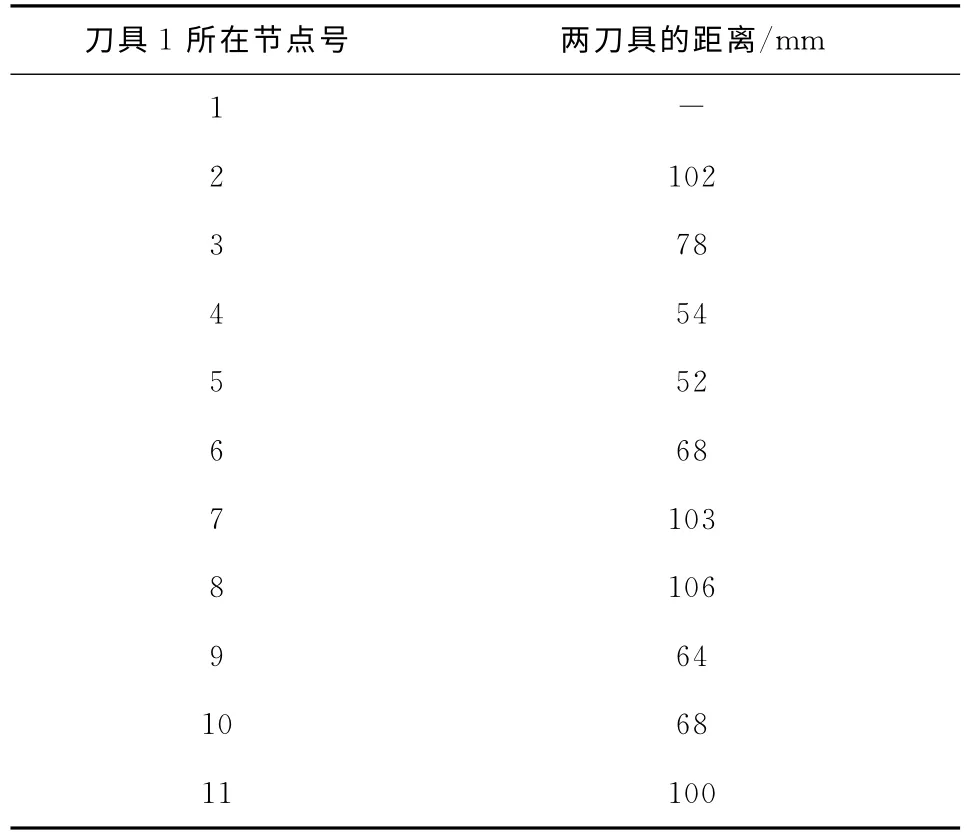

图4为刀具1所在细长轴的节点位置的退让量,那么在实际车削加工中就要保证刀具1是工件加工成形的最后工序,即Δx取值必须是刀具2在刀具1的左边,根据上述分析,结合图4曲线以及剩余6组仿真曲线,对退刀量为1μm时的两刀具间距Δx进行读取,结果如表2所示.

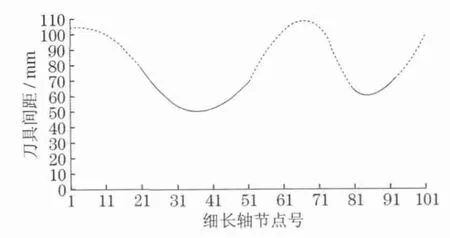

由以上试验数据,得到如图5所示的刀具间距离与细长轴位置关系曲线.

图中虚线表示刀具1在61,71号节点时的位移量小于1μm,无法取其准确值;由于1,101号节点为约束端,刀具1在这两个节点的位移非常小,所以也用虚线表达.下面对图5作如下说明:

表2 Δx实验测量数据Tab.2 Δx Experimental measurement data

(1)曲线表达的是刀具加工点退让量在小于1 μm时,两刀具间距随刀具位置的改变而变化,可概括为三高两低(三个高点两个低点),高点表示刀具在此位置时两刀具间距对加工点的退让量影响较小,低点表示刀具在此位置时两刀具间距对加工点的退让量影响较大,为加工敏感区.

(2)敏感区范围大约为50 mm,说明假如刀具间距为25 mm,那么可以保证在加工过程中刀具加工点的退让量都会在1μm内.

图4 瞬时动力学分析仿真曲线Fig.4 Curves of transient dynamics simulation

图5 刀具间距离与细长轴位置关系Fig.5 Relationship between tools distance with position

3 结论

通过分析,细长轴双刀车削两刀具间距取其试验最小值,当刀具1位于21号节点时,两刀具间距Δx有最小值约为50mm,因此确定出细长轴双刀车削的走刀方式为:两刀具间距两把刀具成轴对称分布于轴的两侧,进给速度的大小和方向都相同.

[1]胡明豪.曲轴复合车削试验装置床身及尾座的设计与研究[D].武汉:武汉理工大学,2010.HU Minghao.The design and research on composite crankshaft lathe bed and tailstock turning test device[D].Wuhan:Wuhan University of Technology,2010.

[2]牛军珍,李菁.细长轴车削加工方法探讨[J].华北工学院学报,2000,21(2):164-166.NIU Junzhen,LI Jing,BO Ruifeng.Discussion on turning a long and thin axle on the lathe[J].Journal of North China Institute of Technology,2000,21(2):164-166.

[3]张明强,刑恩辉,邓洪财.细长轴车削加工时瞬态动学力学分析及其震动减缓措施[J].佳木斯大学学报,2007,25(4):455-457.ZHANG Mingqiang,XING Enhui,DENG Hongcai.The transient dynamic analysis of slender shaft during turning and the alleciating vibration methods [J].Journal of Jiamusi University,2007,25(4):455-457.

[4]武文革,庞思勤.可逆向车削细长轴加工误差的力学分析[J].北京理工大学学报,2004,2(2):86-89.WU Wenge,PANG Siqin.Mechanical analysis of machining error in turning slender shafts by reversible turning technique[J].Transactions of Beijing Institute of Technology,2004,2(2):86-89.

[5]许文韬,岳鹏程,朱有为.普通车床的对称式双刀车削[J].设计计算,2007(9):135-136.XU Wentao,YUE Pengcheng,ZHU Youwei.The symmetric double turning on ordinary lathe[J].Design and Calculation,2007(9):135-136.

[6]邓凡平.ANSYS 10.0有限元分析自学手册[M].北京:人民邮电出版社,2007.DENG Fanping.ANSYS 10.0finite element analysis of selfstudy handbook[M].Beijing:Posts & Telecom Press,2007.

[7]罗迎社,李卓球.材料力学[M].武汉:武汉理工大学出版社,2001.LUO Yingshe,LI Zhuoqiu.Mechanics of materials[M].Wuhan:Wuhan University of Technology Press,2001.