破裂泄漏乙烯裂解炉管线应力校核

苑 野 钟 源 中石油东北炼化工程公司吉林设计院 吉林 132002

某公司裂解装置共有六台5t裂解炉。乙烯装置裂解炉管线的设计及应力分析由国外工程公司完成,每台裂解炉配备一台清焦罐。装置运行后,国内乙烯裂解炉专业工程公司对清焦线进行了改造,取消了3台清焦罐,两台裂解炉共用一台清焦罐。将裂解炉F-0101和F-0201的清焦气管线合并一起进入同一清焦罐,F-0301和F-0401、F-0501和F-0601的清焦气管线也做了同样修改。

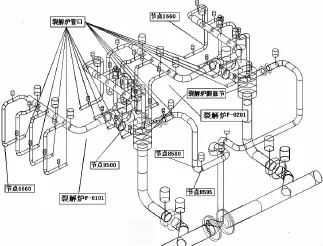

在乙烯装置裂解炉运行中,裂解炉F-0101、F-0301和F-0501的裂解气清焦管线靠近裂解气主管线分支处,异径管 (节点8500)发生过多起焊口开裂、异径管破裂事故,并引发火灾。本文仅列举裂解炉 F-0101和 F-0201管道布置,见图1。

图1 乙烯裂解炉接管示意图

1 产生破裂泄漏的原因

引起管道本体破裂泄漏的主要原因为管道材料腐蚀、安装质量及管道应力超限等。

1.1 管道材料腐蚀

乙烯裂解气管道内含有微量的水蒸汽、H2S、SO2、CO2等,在一定条件下可能会造成管线腐蚀。而乙烯裂解气管线温度均在330℃以上、压力0.4MPa的工况下运行,水蒸汽冷凝现象不可能出现。

发生破裂的管线选用的管道材料为ASTM A358 GR.321 CL1,该材料是高温用电熔焊奥氏体铬镍合金钢,耐氧化性酸介质腐蚀。乙烯裂解气管线在开停车、除焦等过程中,产生少量的凝液,根据管线破坏形态,可排除腐蚀破坏。

1.2 安装质量及检测验收

若施工不规范,操作人员没有严格遵守操作规程或操作不熟练,施工机具不符合要求,没有按规范进行各种试验,管道运行一段时间后可能会发生泄漏现象。

发生破裂的管线焊口采用填充金属双面焊,并已100%探伤检测。因此由安装质量及检测验收原因造成管道泄漏可能性比较小。

1.3 管道应力超限

乙烯裂解气管线承受压力荷载、持续荷载、热胀和端点位移及偶然荷载。

管道均是架空布置,合理的管道支架设计,可保证管道的持续荷载具有良好的分布状态,在管道上产生的一次应力不超过许用应力。

管道由安装状态过渡到运行状态,由于管内介质温度变化,管道产生热胀或冷缩使之变形。与设备连接的管道,由于设备的温度变化,设备管口产生端点位移可使管道产生变形。这些变形使管道承受弯曲、扭转、拉伸和剪切应力。管道应具有足够的柔性,使管道变形所产生的应力保持在许用应力范围内。

风雪荷载、地震荷载、自控调节阀和安全阀起跳所产生的冲击荷载均属于偶然荷载范畴。偶然荷载与压力荷载、持续荷载组合后,允许达到许用应力的1.33倍。

通常管道的持续荷载分布状态不佳,缺乏足够的柔性,是造成管道应力超限的主要原因。

综上分析,造成裂解炉管道破裂、气体泄漏引发火灾的原因应是管道应力超限所致,因此对乙烯裂解气管线进行应力评定。

2 管道应力分析

2.1 操作工况说明

由于来自裂解炉的乙烯裂解气温度变化较大,本次应力分析采用五种工况进行,见表1。

表1 五种操作工况参数

2.2 管线模拟和偏差

由于没有原始的应力分析资料,对现有装置管线进行重新应力核算,关键是模拟管线的真实程度。

为了较真实地描绘现有管道,查询了国外工程公司和国内工程公司的设计资料,请教乙烯厂的技术专家,并多次现场勘查,掌握了应力分析所需的基本资料。

(1)管道布置:利用原设计的单线图,结合现场实际勘测,真实地反映了管道结构尺寸、管件的位置。

(2)膨胀节:确定膨胀节的型式为大拉杆膨胀节,其长度为现场勘测值,刚度值取为3000N/mm。

(3)弹簧支吊架:弹簧的荷载和刚度值采用现场勘测值,采用中国国家标准提取弹簧的重量。

(4)阀门重量:裂解气管线上42″闸阀无重量数据,采用苏州纽威阀门厂的数据。由于其长度与现场不同,阀门重量按长度略做调整。

(5)弹簧数据:裂解气管线上,42″闸阀前后的弹簧取现场实际数据。国外工程公司的设计值与其不一致。

根据所掌握的基础数据,采用CAESARII应力分析软件,建立分析模型,并进行分析。

2.3 应力分析结果

从管系应力分析结果可知,在安装状态下,乙烯裂解气管线破坏泄漏处,即节点8500处一次应力值为37.17MPa,占标准许用应力的100.9%。造成一次应力超标主要原因是该点的弯曲应力较大,可达29.7 MPa,且节点8580处的垂直沉降高达10.829mm,裂解炉接管示意见图1。

在热态工况中 (第一种工况),裂解气温度在650℃时,节点1660处二次应力值184.96 MPa,占标准许用应力的106.1%。节点6660处二次应力值177.79 MPa,占标准许用应力的102%。第五种工况,裂解气温度在630℃时,节点1660处二次应力值179.71 MPa,占标准许用应力的97.7%。节点6660处二次应力值172.76 MPa,占标准许用应力的93%(图1)。其他热态工况应力分布均匀,数值理想。

综上所述,节点8500处 (即乙烯裂解气管线破坏泄漏处)的弯曲应力过大导致节点8500处一次应力超标。

另外,裂解气温度在630~650℃时,节点1660和节点6660属于危险状态。装置运行时应避免长时间出现这样的工况。

2.4 采取措施

在节点8595处 (图1)增加衡力弹簧支架,使管道持续荷载分布状态良好,整个管系不再有倾斜现象。再次应力分析得出,节点8500处 (即乙烯裂解气管线破坏泄漏处)一次应力值为8.62MPa,占标准许用应力23%。该点的弯曲应力减小到1.24MPa,且节点8580处的垂直沉降仅有2.15mm。

3 结语

由于清焦管线上均采用弹簧支吊架,应力分析结果显示弹簧支吊架设计布局不合理,因此管系处于不稳定平衡状态,管道持续荷载分布状态欠佳,导致整个管系向清焦罐一侧倾斜,造成节点8500处 (即乙烯裂解气管线破坏泄漏处)的弯曲应力过大。

整改后的裂解炉 F-0101、F-0301和 F-0501的裂解气清焦管线,历经开车、停车、清焦等生产过程,目前已平稳运行4年多,再没有发生过焊口开裂、异径管破裂事故。

1 张德姜,王怀义,刘绍叶.石油化工装置工艺管道安装设计手册[M].中国石化出版社,1994.