多刀具纳米切削铜过程研究①

谢富华, 汪益林, 陈家轩, 魏天路

(1.佳木斯大学机械工程学院,黑龙江佳木斯 154007;2.哈尔滨工业大学机电学院,黑龙江哈尔滨 150001)

0 引言

纳米切削是在0.1至100纳米范围内进行的研究,其目的是为了获得高精度和高品质的产品.用传统的连续介质力学理论无法解释其切削机理,而分子动力学是沟通微观世界和宏观世界的桥梁,运用分子动力学能够很好的解释纳米切削过程中的各种现象.上个世纪80年代美国劳伦斯实验室就利用分子动力学研究纳米机械加工,掀起了纳米切削机理分子动力学研究热潮.如日本、澳大利亚等国研究了纳米机械加工机理、刀具磨损机理等问题.相对于发达国家,国内起步比较晚.天津大学林滨[1]等人用分子动力学模拟技术研究了单晶硅磨削仿真研究,北京科技大学陈国良[2]等人研究了在升温条件下非晶态铜晶化过程,哈尔滨工业大学陈家轩[3]等人进行了多刀具联合加工模拟.

多刀具纳米切削并不等同于单把刀具多次走刀,而是在切削过程中刀具之间会发生相互干涉.目前在这方面有研究的有哈尔滨工业大学陈家轩等人,主要进行了多刀具联合加工模拟切削后工件亚表面缺陷评价,而对材料的去除机理、应力演变、温度变化等研究较少.因此就非常有必要运用分子动力学研究多刀具纳米切削机理.本文用分子动力学模拟技术建立多刀具纳米切削铜模型,从能量、切削力、温度的变化来研究其切削机理.

1 模拟方法

1.1 势函数

工件原子Cu-Cu之间的作用力运用嵌入原子势 eam[4]势计算.其式如下:

式(1)中,前面项Fi是势嵌入能函数,后面项是对势项.rij是第i个原子与第j个原子之间的距离.

图1 多刀具纳米切削单晶铜仿真模型

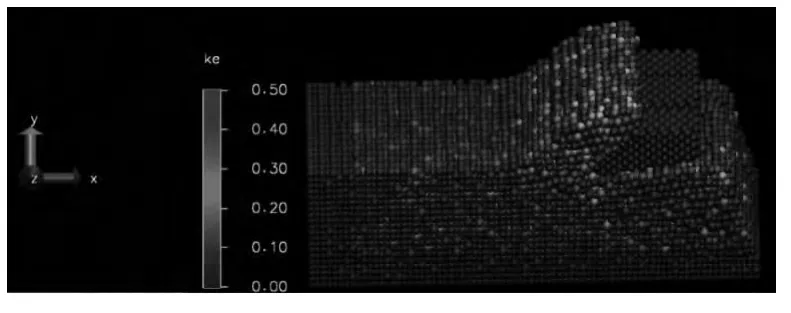

图2 工件铜原子能量分布

用morse[5]势函数来描述刀具原子和工件原子Cu-C之间的作用力.势函数形式为:

D,A,r0和rij分别是结合能系数,势能曲线梯度系数,分子间作用力为零时的原子间距和第i个原子与第j个原子之间的距离.

用Tersoff[6]势函数来描述刀具原子C-C之间的作用力.Tersoff势函数定义原子i和j之间的势能为:

总能量:

fc(rij),fR(rij),fA(rij)和rij分别表示原子间相互作用的截断函数,排斥项对偶势,吸引项对偶势和原子i与原子j之间距离.

1.2 模拟模型

如图1所示为多刀具纳米切削单晶铜仿真模型.该模型的工件尺寸在 X,Y,Z方向分别是14.0nm、5.0nm、4.0828427nm,由左往右依次是边界层,恒温层(该部分的原子的平均温度保持在293K),牛顿层.选用3把刀具进行切削,刀具的形状大小一样,刀具之间的间距为0.3 nm,前角为45°,后角为 10°,切削方向沿(100)面上[100]方向进行三维直角自由切削,切削深度为0.6 nm.工件和刀具在Z方向上施加周期性边界条件,采用200m/s的切削速度,步长为1fs.

2 模拟结果与讨论

2.1 切削过程分析

为了分析铜材料的去除机理,我们对工件铜原子进行能量着色,在研究过程中不对刀具的能量分析.由图2所示,工件前刀面和后刀面周围的原子动能相对较高,这是由于位错运动产生的结果.当刀具刚切入到铜工件时,由于金刚石的结合能大,使得铜原子原有的晶格被打破,从而在工件晶格中产生位错.发生位错的铜原子一部分向上运动形成切屑,一部分沿后刀面向下向后运动,当刀具切过后,由于压应力减小,经过铜原子自身斥力作用而发生弹性恢复形成已加工面.

图3 多刀具与单把刀具切削过程中切削力变化曲线

图4 多刀具切削过程中各把刀具的切削力变化曲线

2.2 多刀具纳米切削过程中切削力对比分析

为了分析多刀具纳米切削过程中,刀具之间的干涉作用对切削力的影响,本文选用单把刀具切削过程中的切削力进行对比.选择多刀具中的第一把刀(沿多刀具纳米切削铜仿真模型Z轴方向)作为研究对象,单把刀具切削时选用的刀具与多刀具的第一把刀规格一样,而且在同一位置进行同样条件下的切削,得到的切削力如图3所示.从图中我们可以分析出在切削过程中,多刀具切削时第一把刀的切削力要小于单把刀具切削时刀具的切削力.因此多刀具纳米切削过程中,由于刀具之间干涉的作用会使得切削力减小.

图4表示了多刀具纳米切削时各把刀具的切削力.从图中步数10000步至20000步之间可以看出第一把和第三把刀具(沿多刀具纳米切削铜仿真模型Z轴方向)的切削力最先达到峰值,这说明刚开始切的时候,旁边的刀具的切削力要要比中间刀具的切削力大,此时旁边刀具更有利于切削.随着切削的进行,由于受到旁边刀具的影响,中间刀具的切削力要比旁边刀具切削力大,此时工件中间部分的铜原子更易切削.

2.3 多刀具纳米切削过程中温度分析

图5 不同刀具数量切削过程中温度变化曲线

纳米加工技术是为了获得高精度的产品,而影响加工精度的因素很多,其中由于温度引起工件热变形导致加工误差就是一个因素.随着切削的进行,刀具对工件表面原子做功,使得工件温度会有大幅度的提高.温度的升高不仅会使工件热变形,还会有热应力的产生.即使是微小的热应力也会影响到加工精度.为了能在实践中指导多刀具纳米切削,就有必要在理论上对工件温度的变化进行研究.本文分别选用一把刀、两把刀和三把刀切削单晶铜,对比切削过程中温度的变化.图5所示在相同的切削条件下,随着刀具数量的增加,工件温度升高的越快.这是因为刀具越多,参与切削的原子数就多,发生位错的原子也就多,在短时间内这些原子无法重新排列,堆积在剪切区.这使得摩擦加剧,最终以热量的形式散发出去,工件温度升高.因此在实际的加工中,应避免温度过高而引起工件热变形影响到要达到的加工精度.

3 结论

(1)在切削过程中,发生位错的铜原子一部分向上运动形成切屑,一部分沿后刀面向下向后运动形成已加工表面.

(2)多刀具纳米切削过程中刀具之间会发生相互干涉,会使得刀具的切削力减小.刚开始切削的时候,旁边刀具的切削力大于中间刀具的切削力,随后中间刀具的切削力会大于旁边刀具的切削力,这时工件铜原子中间部分更易切削.

(3)在相同切削的条件下,随着刀具数量的增加,工件温度会增加的越快.

[1]林滨,韩雪松,于思远.纳米磨削过程中分子动力学计算机仿真实验[J].天津大学学报,2000,33(5):652-656.

[2]王荣山,侯怀宇,陈国良.非晶Cu在晶化过程中的分子动力学模拟[J].金属学报.45(6):692-696.

[3]陈家轩.纳构件纳米加工机理及其力学特性仿真研究[D].哈尔滨:哈尔滨工业大学.2009:48-69,84-95.

[4]DAW M S,BASKES M I.Embedded Atom Method Derivation and Application to Impurities,Surfaces,and Other Defects in Metals[J].Physical Review B,1984,29(12):8486-8495.

[5]张岱宇,刘福生,李西军等.多孔铁冲击温度的分子动力学模拟[J].高压物理学报,2003.17(1):16-21.

[6]J.Tersoff.Modeling Solid- state Chemistry:Interatomic Potentials for Multicomponent Systems[J].Physical Review B.1989,39(8):5566-5568.