服装裁剪分床方案设计与案例分析

王洁芯

在服装生产加工流程中,裁剪工序是服装进入生产过程的第一阶段,裁片的裁剪工作由裁床部门负责完成。生产人员首先将面料、衬里和衬布等原材料裁剪成服装的各个部分,如前片、后片、衣领和衣袖等,再用缝纫设备缝合起来。因为服装企业是实行批量裁剪,而且产品的数量和规格是经常变化的,所以要根据生产条件,分析制订出裁剪的实施方案,使裁剪工作有计划、有依据地进行,并能合理地利用生产条件,提高生产效率,节约原材料。还能通过裁剪方案,对面料的用量作出合理计算。

1 服装裁剪分床方案设计

裁剪方案是指有计划地把订单中的服装数量和颜色合理安排,并使面料的损耗减至最低,生产效率达到最高的裁剪作业方案。订单的裁剪方案有很多,但理想的只有一种,即是最佳裁剪方案[1]。工业化服装生产中,如何有计划地把订单中的服装数量和颜色进行分析,结合企业生产条件,将生产计划分解落实,并使面料的损耗减至最低,就必须有一个合理的裁剪分床方案设计过程。分床方案设计主要含以下两方面。

1.1 分床方案设计的内容

分床是在排料裁剪之前的一种裁剪实施方案和过程。“床”是指裁剪案台,分床就是分成几床进行裁剪。例如,根据某服装订单(表1)的规格和件数设计裁剪分床方案。

表1 某服装订单

裁剪时,由于受裁床的长度和裁剪设备功能的限制,无法将所有规格的服装衣片都铺在同一裁床上,因此要分若干床来裁剪。同时由于不同规格订单中产量数可能不一致,如若铺200层,则规格36和规格46铺1件就完成,而其余规格应铺2件。若铺400层,规格36和规格46则会裁多1倍产量,而且裁剪设备可能无法工作。

批量订单的裁剪应根据企业生产条件进行分组,分别排料、画样、铺料和裁剪。同时,为了降低面料的使用成本,必须有计划地利用面料[2]。因此,裁剪部门接到生产任务单后,要先制订裁剪分床方案。裁剪分床方案设计的主要内容如下。

1.2 分床方案设计的表示方法

各个企业裁剪方案的表示方法可依习惯的不同来表达。下面举其中一种方式说明。

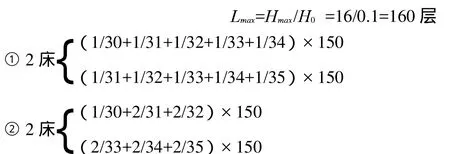

根据表1的订单要求,如果分床方案为两床:第一床铺排规格36、38、40、42和44各1件,铺料200层;第二床铺排规格38、40、42、44和46各1件,铺料200层。那么该分床方案可用以下简单的方式表达为:

式中: ——分床床数;

2 裁剪分床方案设计时要考虑的原则

对于同一批生产任务,分床方案可以有多种,但必须根据具体的生产条件,通过科学合理的分析,确定出最优的分床方案。因此,在制订分床方案时,必须坚持以下几个原则。

2.1 以符合生产条件为原则

分床时首先要了解具体的生产条件,包括裁剪设备的加工能力、面料的性能和服装档次等,以此确定铺料层数的极限和铺排的最大长度(或件数)。

2.1.1 确定铺料层数的条件

目前,应用于服装企业的裁剪设备有多种,不同裁剪设备,其最大的裁剪厚度的能力会有所区别。以直刀为例,一般直刀式裁剪机,最大裁剪厚度为:

根据直裁刀的最大裁剪厚度和面料的厚度,可得出允许铺料的最多层数:

由上式得出 的数据只是铺料层数的理论参考值,此外还必须结合面料性能、服装档次等条件确定最终的铺料层数。如质地滑爽的面料不宜铺层过厚,否则易造成裁剪滑移现象,影响裁片尺寸和形状的精度。档次要求高的产品也要适当减少铺料层数。例如,0.1cm厚的氨纶化纤料宜铺70~80层 (因其不耐高温,铺料层厚时易引起直刀温度过高而使面料融熔受损),0.05cm厚的涤棉等可耐高温的混纺料可铺250~300层,而0.1cm厚的绒类面料宜铺130~140层。

2.1.2 确定铺料长度的条件

铺料长度一般在排版方案设计中即已确定。铺料长度是由裁床长度、订单数量、人员配备和技术、单件产品平均用料长度、布匹长度等条件决定的[3]。在裁床范围内,铺料越长,需要的操作人员就越多。铺料长度需要精心设计,应结合各种生产条件来确定,不能太长。有时面料的性能对铺料长度也有一定的影响,如拉伸性良好的弹性面料,铺料过长不利于面料回缩,影响裁片的质量。但如采用拖布机操作,铺料长度相对于人工铺料可相应加长。

确定铺料的最大长度后,便可计算出每层面料允许铺排的件数:

铺排件数=裁床允许铺排长度/单件服装平均用料量

当每床铺料的层数和每层允许铺排的件数确定后,方可制定具体的裁剪方案。

2.2 以提高生产效率为原则

制订裁剪分床方案时,要尽量减少人员的重复劳动,合理利用裁床及裁剪设备,充分发挥工人的劳动能力,力求做到节约人力、物力和时间,提高生产效率。因此,为了提高裁剪效率,最佳裁剪方案拟定原则是:在符合生产条件和要求的范围内,排料图张数越少,即床数越少,则方案越好,裁剪效率越高,裁剪任务就越快完成;多个不同规格混合排料又比多个相同规格混合排料工作效率及省料率高。

2.3 以节约用料为原则

对于批量生产的服装企业,分床方案的确定要多考虑如何节约用料。通常排料方式对用料的节约与否影响很大,一般情况下,排放大小不同尺码的裁片,可以减少裁片之间的空隙,裁片越多越省料[4]。因此,在生产条件允许时,应考虑每床尽可能多排几件不同规格的裁片,以提高面料使用率。但件数和规格过多,却会增加工作中技术操作的难度,甚至使面料的利用率降低[5]。

3 裁剪分床方案设计案例分析

以下采用服装生产中的裁剪分床的实际案例,提出几种设计方案,通过分析后,选择最优方案投入生产。

表2 某批服装生产订单

3.1 案例一

某批服装任务,其规格、件数的生产订单如表2所示。对分床方案无具体要求,试设计几种分床方案。

因对分床方案无具体要求,那么根据该订单情况,可设计出以下几种分床方案。以上4套方案均能满足订单要求,具体分析比较如下:

方案①:3个规格共分3床进行,每床铺放1件,铺层与产量相等。因是单件铺排,铺料长度最短,使画样、铺料、裁剪操作容易,效率较高。但铺料层数最多,3床共计达700层,裁剪时对工具损伤较大,而且没有套排,不利于省料。

方案②:与方案①比较,床数少铺1床,规格36与规格40套排有利于省料,但在铺料长度上有所增加,需使用较大的裁床,2床在画样、铺料和裁剪上工作量差距较大,但铺料总层数有所减少。

方案③:在规格38铺排件数上做了调整,使铺料层数相应减少,并能充分节约面料,且使2床工作量差距也缩小了,但规格38需用一套纸样重复排料2次,增加了工作量。

方案④:3个规格套排,最省料,但铺料长度增至最长,使排料工作强度、操作难度相应增大,2床工作量差距最大,但铺料总层数最少。

这4种方案均能用于生产,但要根据企业具体的生产条件选择最佳方案。如加工产品的面料是细薄型棉料,铺料300层可行,如裁床长度较短小,不适宜2件以上产品套排,可选择方案①;如裁床长度较长,可以增加铺料长度,选择方案②比方案①为好,有利于节省面料。如果裁床长度允许、加工产品的面料是较厚的毛料,面料铺300层会超过直裁刀的最大裁剪厚度时,选择方案③和④都是最理想的,既保证了衣片质量,又节省面料。

3.2 案例二

某批服装订单数量、规格的生产订单如表3,面料厚度为0.1cm。根据生产的具体条件得知,裁剪车间有2张裁床,其长度均在8m以上,根据排版预估算,每床每层最多可排5件;所用直刀最大裁剪厚度为16cm。试确定该批订单的裁剪方案。

表3 某批服装生产订单

根据生产条件可知最大裁剪铺料层数:

以上2套方案铺料层数均为150层,每层件数均为5件,都能满足生产订单和生产条件的要求。但通过比较分析,存在以下一些差别:

方案①:2床铺料均是大小不等的5个规格进行穿插套排,能最有效地节省面料;2床铺料长度也较均衡,劳动强度基本无差别。

方案②:一床是较小号型的3个规格排在一起,另一床是较大号型的3个规格排在一起,不如第①方案省料;同时,2床都出现用1套纸样重复排2次的劳动,给排料造成不便,影响工作效率,裁工劳动量差距也较大。

通常情况下,一般是大小号不同规格的几件产品一起套排,更有利于提高排料效率和节约用料。因此,通过比较,方案①比方案②好。

3.3 案例三

某批服装生产订单数量、规格和颜色的生产订单如表4。裁剪车间有4张裁床,每床每层最多可铺6件,铺料层数≤150层。试确定该生产任务的裁剪方案。

根据已给条件,可将裁剪方案设计如下。

表4 某批服装生产订单

以上2套裁剪方案可从以下几方面进行分析:

1)从工作效率方面分析:方案①比方案②少1床,符合排料图张数越少则方案越好的裁剪原则,但还要进行具体的情况分析。如每床铺料长度方案①比方案②要长,在时间、人力利用方面,方案①不比方案②在效率上有明显提高;此外,方案①一共排料和裁剪18件次,方案②一共排料和裁剪16件次。因此,方案①比方案②在排料和裁剪上的工作量要大、效率要低。

2)从工作方便性方面分析:从排料方便性的角度看,方案①中一个规格的样板在排料时要排2~3次,对于排料中各样板的位置调整及操作带来不便,影响了工作的方便性,也降低了工作效率。方案②中每床的铺料长度较短,铺料时易于操作,因此能提高该方案的总体效率。

3)从面料利用率方面分析:方案①中每床是3个规格套排,方案②中每床是4个规格套排,从节约用料的角度考虑,虽然方案②比方案①多了1床,会增加铺料时布头布尾的用料损耗,但不同规格的4件套排更有利于提高面料的利用率,因此,方案②的设计更为合理。

综合各方面的因素分析,方案②的裁剪方案设计总体上比方案①理想。

4 结语

面对目前市场对服装生产要求趋于多样化的订单任务,服装企业必须面对更多的小批量、多品种、多规格、多颜色、多面料的裁剪分床方案设计的实际生产问题,设计越来越优化的分床裁剪方案。但无论按照何种方法进行分床设计,都始终要坚持分床的基本原则,并对任务单中服装数量、颜色、规格进行合理安排,灵活设计[6]。在通过裁剪方案的分析与比较后,选择最优的方案运用于生产加工中,使裁剪工作保质、保量、高效地完成,从而提高企业的整体运作效益。

[1]王晓梅.服装订单生产中用料的管理研究[J].纺织导报,2013(2):84-84.

[2]刘政钦.降低服装面料成本的生产实践[J].纺织导报,2010(7):121-122.

[3]余国庆,等.服装工艺(中级)[M].上海:东华大学出版社,2005:63-65.

[4]王海燕.服装批量生产中面料损耗与控制[J].纺织导报,2009(10):97-99.

[5]万志琴,宋惠景,等.服装生产管理[M].北京:中国纺织出版社,2008:88-90.

[6]师华,戴鸿.服装企业裁剪分床案例分析与探讨[J].山东纺织经济,2008(5):117-118.