综合驻车式卡钳的驻车制动系统校核计算

应卓凡

(江淮汽车股份有限公司技术中心)

因盘式制动器相对于鼓式制动器有众多优点,目前乘用车后轮制动器广泛采用盘式制动器[1]。但由于驻车功能的需要,须加装驻车制动机构,主要有盘中鼓和综合驻车式卡钳(Integral Parking Brake,简称IPB 卡钳)2 种方案,前者原理与鼓式制动器相同,后者通过集成在制动钳内的特殊驻车机构,将输入轴驻车驱动杆的旋转运动转变为活塞的直线运动,从而夹紧制动盘实现驻车。IPB 卡钳不需要独立的驻车制动器,因此更为紧凑和经济[2-3]。文章针对IPB 卡钳的特点,在整车开发前期计算校核汽车驻车制动性能,并进行了实车验证。

1 法规要求

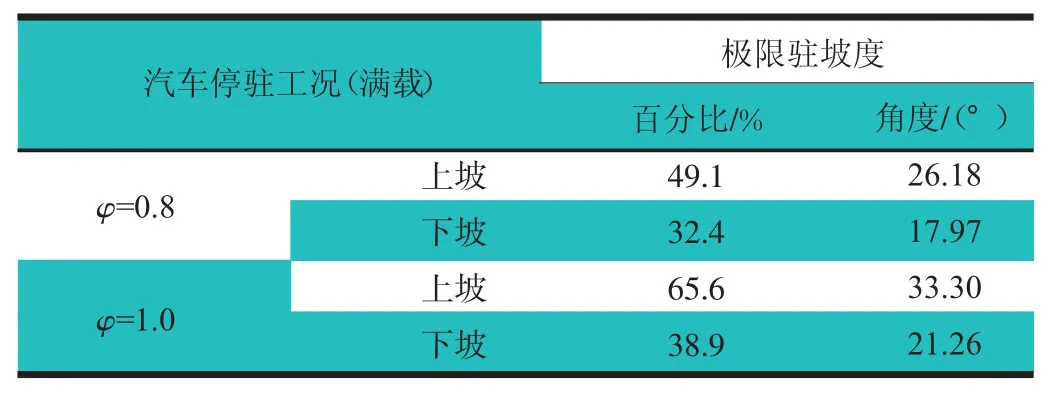

制动性能是汽车的重要使用性能之一,包括行车制动性能和驻车制动性能。汽车驻车制动系统可使已停驶的汽车长时间可靠地停驻在原地或一定坡道上,并具备帮助汽车在坡路上起步和必要时辅助制动的功能[4]。GB 7258—2012,GB 21670—2008,GB 12676—1999 等标准均对车辆驻坡度和驻车手柄操纵力提出明确要求[5-7],如表 1所示。

表1 乘用车驻车性能的国标要求

2 驻车原理

2.1 IPB卡钳驻车工作原理

IPB 卡钳兼具行车制动和驻车制动双重功能,前者通过液压传动机构实现制动,而后者则采用机械杠杆机构实现制动。其缸体中包括活塞总成和驻车驱动装置,IPB 卡钳结构原理,如图1所示。驻车驱动杆端部的钢球盘对面有固定的钢球座,两者的相对面上分别均布3 个沿圆周方向的球用滚道,滚道中间深边缘浅,内嵌金属球。

驻车功能主要通过驻车驱动装置中球盘机构实现,如图2所示。当驱动杆上钢球盘旋转时,带动钢球在球道中沿斜坡滚动,因球道边缘深度浅且钢球座固定不动,故会产生轴向短距位移,推动钢球盘向内移动。钢球盘内移将克服弹簧压力,依次带动输出杆、活塞及摩擦片向内移动,与制动盘接触,实现驻车制动,该机构具有较高的力传递效率。释放驻车制动时,驱动杆与钢球回到原位,轴向推力解除,输出杆和活塞分别在回复弹簧和矩形密封圈的作用下回位。

2.2 整车驻车工作原理

整车驻车系统包括驻车操纵手柄、驻车拉丝和驻车执行机构。驻车制动时,驾驶员拉起驻车操纵手柄,通过连接在手柄平衡板上的驻车拉丝,将操纵行程和力传递到IPB 卡钳的拉臂,带动拉臂旋转。制动钳上拉臂的旋转将促动驻车驱动杆及其端部钢球盘一同旋转,通过球盘机构产生轴向位移和推力,从而实现驻车功能。

汽车在特定坡道上实现可靠的驻车,驻车执行机构提供的后轮驻车制动力必须能克服整车下滑力。

3 汽车驻车制动系统校核计算

以某车型为例,针对IPB 卡钳,校核计算驻车制动性能。

3.1 极限驻车坡度计算

计算汽车极限驻车坡度,考察由整车质量分布和路面附着系数决定的最大停驻坡度。整车主要参数,如表2所示。

表2 整车主要参数

汽车在上坡道停驻时的后轴附着力(Fφ/N)为:

式中:Fz,——上下坡道路面对后轴的法向反力,N;

φ——附着系数;

α——坡道倾角,(°)。

汽车可能停驻的极限上下坡倾角可根据后轴附着力与整车下滑力(Ft/N)相等求得,Ft的计算公式为:

由式(1)~式(3)可以推导出:

上坡极限驻车坡度(α1/(°))为:

下坡极限驻车坡度(α1′/(°))为:

经计算得出极限驻车坡度,如表3所示,可满足法规要求(驻坡度≥20%)。

表3 极限驻车坡度计算结果

3.2 驻车所需制动力计算

后盘式IPB 卡钳参数为:制动有效半径r=102.5 mm;卡钳活塞直径d=34 mm;摩擦因数μ=0.38;制动盘与摩擦块间隙ΔS=0.25 mm。

单侧车轮所需驻车制动力矩(Mt/(N·m))为:

所需单侧卡钳夹紧力(Fc/N)为:

汽车满载状态停驻在20%坡道上,由式(3)得:Ft=2 479.3 N,根据式(6)和式(7)计算出 Mt=323.6 N·m,Fc=4 153.4 N。为考虑连续制动发生热衰退时立即停驻的工况,特计算μ 衰退至0.28 时所需Fc=5 636.8 N。

3.3 驻车手柄提供行程计算

驻车手柄参数为:驻车手柄杠杆比i0=6.5;手柄初始位置至第1 个齿的角度=7.75°;每齿对应的手柄转动角度=2.75°;驻车手柄总齿数=15;驻车拉丝作用点至旋转中心距离a=31.4 mm。

驻车手柄操纵行程(转动齿数)与IPB 卡钳端驻车拉丝位移(拉臂行程)之间的关系为:

式中:δ——IPB 卡钳驻车机构的拉臂行程,mm;

n——驻车手柄转动齿数;

ηδ——驻车拉丝行程效率。

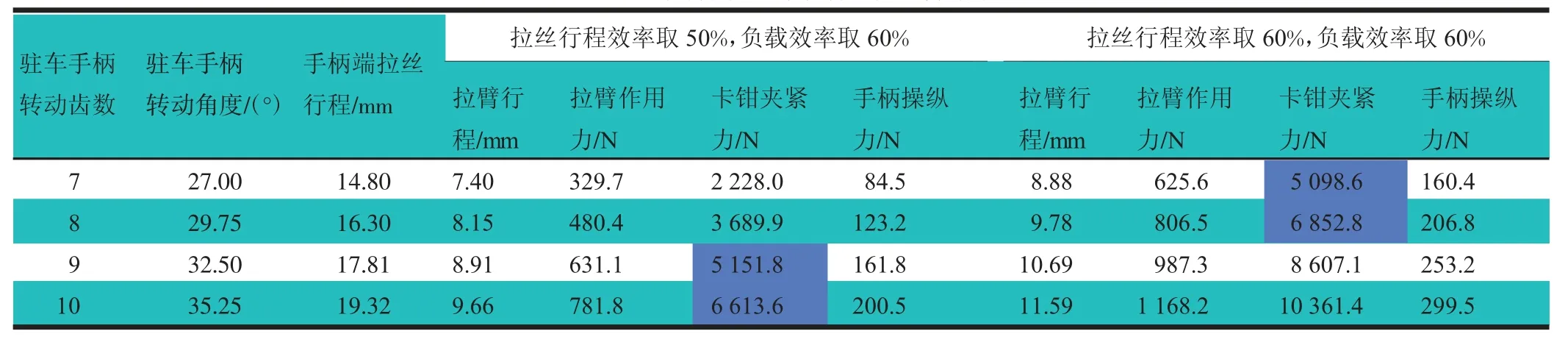

驻车拉丝在实际工况下会拉伸变形,不能完全传递手柄的行程。考虑ηδ为50%和60%2 种情况,计算n与δ 的对应关系,结果如表4所示。

表4 驻车制动力和手柄操纵力计算结果

3.4 驻车制动力计算

驻车手柄拉起时传递至卡钳端的拉丝行程(即δ),与 Fc及拉臂作用力(T/N)呈近似线性关系[8],δ 与 Fc的线性关系可用于校核手柄转动每齿所能提供的驻车制动力,δ 与T 的线性关系则可用于反推转动每齿的手柄操纵力。

该车型IPB 卡钳驻车机构的δ,T,Fc之间的关系曲线,如图3所示。因存在驻车机构空行程及制动摩擦副间隙,δ 的前段不产生Fc。而T 起始值不为0,是因受回位弹簧回复力影响。

T 与δ 的关系符合特性方程:

Fc与δ 的关系符合特性方程:

通过式(10)可计算得出Fc,结果如表4所示。结合文章3.2 节即可得出:在20%坡道上,当汽车常态下(μ 取0.38),ηδ取 50%时,9 齿可实现驻车;ηδ取 60%时,7 齿可实现驻车。当发生制动热衰退(μ 取 0.28),ηδ取 50%时,10 齿可实现驻车;ηδ取 60%时,8 齿可实现驻车。满足设计要求。

3.5 驻车手柄操纵力计算

由T 推算驻车手柄操纵力(Fh/N):

式中:ηf——驻车拉丝负载效率。

当ηf为60%时,驻车手柄转动每齿的操纵力大小,如表4所示。

从表4 可看出,即便存在热衰退,手柄操纵力也不超过206.8 N,满足法规和操作轻便性的要求。

4 实车验证与结果分析

在汽车试验场标准的20%驻车测试坡道上,针对该款车型的试验车进行驻车性能试验。试验结果为满载上坡及下坡方位停车,手柄拉起9 齿均可实现可靠驻车,与校核计算结果基本一致。

综上,驻车拉丝的行程效率和负载效率对驻车制动力和手柄操纵力影响较大,如能提高将显著改善汽车驻车性能。IPB 卡钳的驻车制动力是通过球盘机构产生轴向位移,从而推动活塞夹紧制动盘实现的,其关键是提供足够的行程。驻车手柄的结构参数,尤其是连接拉丝的力臂长度(驻车拉丝作用点至旋转中心的距离),决定了驻车手柄所能提供的行程,对驻车性能影响较大。

5 结论

汽车驻车制动性能是与安全相关的重要性能,在产品开发前期,依据整车参数以及驻车手柄、拉丝和后IPB 卡钳参数,预测驻车手柄操纵行程、操纵力与可驻坡度的关系,及早发现设计不合理项,可以确保后期实车在法规规定的行程和力的范围内实现可靠驻车。