美国研制可提高锂电池容量和寿命的硅海绵

贾旭平

硅具有相对工作电压低、储量丰富、理论比容量高等优点,而纳米结构硅是高性能锂离子电池的理想阳极材料。然而纳米硅材料的规模化合成和在高装载量极板上保持良好的循环稳定性方面非常具有挑战性。近日,美国能源部太平洋西北国家实验室(PNNL)联合加州大学的科研人员开发出了一种中孔硅海绵(MSS),可用作锂离子电池的阳极,比容量达750 mAh/g,所制成的锂离子电池样品经1 000次充放电循环后,容量仍保持了初始总容量的80%。用这种MSS制作的锂离子电池所存储的能量至少是传统智能电话或笔记本电脑电池所存储能量的2倍。虽然制作纳米硅材料的技术很多,但是这些技术在规模化生产方面都前途未卜,而PNNL的这种技术突破可很快变成现实。

目前,锂离子电池(LIB)基本上都是由石墨烯电极、电解质(通常是锂盐)和金属氧化物电极(通常是含有锂的氧化物)组成。当给LIB充电时,石墨烯电极(阳极)会吸收锂离子;放电时,化学反应会使离子离开石墨烯,并进入金属氧化物(阴极),产生电流。限制电池容量的关键因素之一是有多少离子能进入阳极,而对于石墨烯来说,进入到阳极的离子并不是很多,所以限制了用其制作的锂离子电池的容量。

由于锂离子电池的化学体系限制了它所能储存的能量。那么,为了提高电池的能量储存能力,科研人员一直在寻找新的材料,如硅材料。采用了硅电极的锂离子电池能量存储能力比石墨烯电极提高了30%。使用石墨烯作阳极时,6个碳原子可与一个锂离子结合;而使用硅材料后,一个硅原子就能与4个锂离子结合。精确的数学公式是比较复杂的(硅原子比碳原子大很多),但是最终,硅阳极在理论上存储的能量超过石墨烯的10倍。实际上,由于还要考虑化学体系电池存在的其他问题,硅阳极锂离子电池实际存储的能量是石墨烯阳极锂离子电池的2倍或3倍。

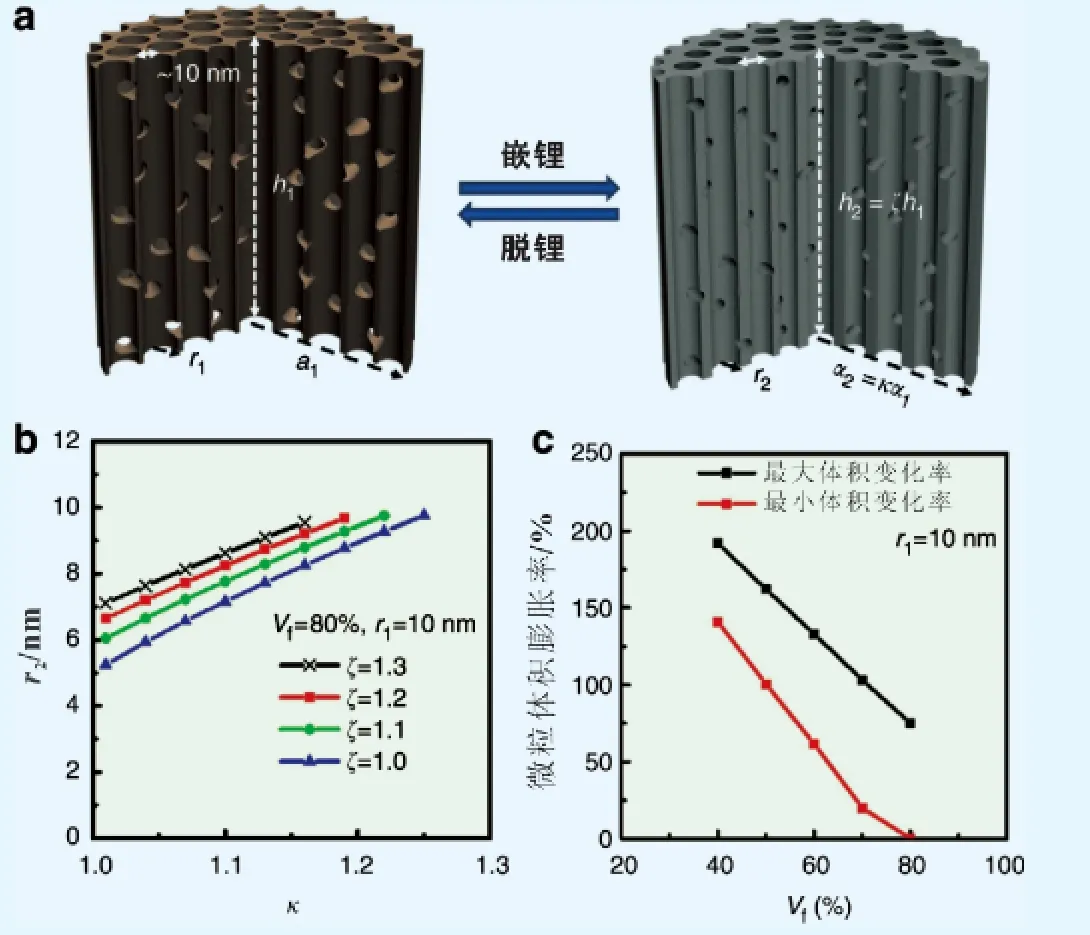

科研人员很早就知晓硅有优良的储能能力,但问题是硅虽然能吸收很多的离子,它的体积也会膨胀到原来的3倍,会在材料内部产生压力,导致硅材料碎裂。由于锂离子电池本身存在发生爆炸的危险,所以它并不能采用一种体积会发生剧烈变化的材料。许多科学家曾尝试开发纳米尺寸的电池材料,因为更小尺寸的硅材料会给其膨胀提供更大的空间,但是这些努力都不能进行规模化生产。

现在,美国PNNL的科研人员开发出的MSS为硅的体积膨胀预留出了空间,所以在膨胀后硅就不会碎裂。PNNL的秘诀在于开发了MSS。PNNL的科研人员所开发的硅电极,体积仅膨胀30%,而不是300%,这对于商业LIB来说是非常可行的。以前,曾有科学家在硅电极表面腐蚀微孔,但未能在整个材料上腐蚀成功。因此,PNNL的科研人员向加州大学的化学家Michael Sailor寻求帮助,Michael Sailor的研究领域包括使用多孔硅检测污染物和给药。PNNL的科学家使用Michael Sailor的方法制作了多孔硅:通过化学浴在硅薄片上蚀刻微孔,然后包裹上一层薄的导电碳层制作电极。

图1 MSS模型结构和嵌锂之后,其结构改变的理论预估

图2 MSS的结构

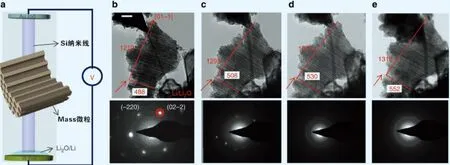

接着,科研小组和能源部PNNL的环境分子科学实验室材料化学家Chongmin Wang合作。Chongmin Wang专注于使用原位透射式电子显微镜的研究。他使用显微镜跟踪记录微型电池的特写视频,使科研人员能够更好地理解电池工作时所经历的物理和化学变化。通过显微镜,科研小组观察到了他们研发的海绵状、碳包覆的硅电极在充放电过程中经历的物理和化学变化。

原位投射电子显微镜(TEM)显示在充放电过程中,硅壁体积的变化主要容纳在MSS内部的孔中。而且,微粒在经过1 000次充放电循环后不会被粉碎。因为有这种独特的结构,所以MSS阳极(基于整个电极,包括粘合剂和导电碳)的比容量可达750 mAh/g,1 000次循环后,容量保持率超过80%。采用锂粉预嵌锂,首次可逆容量损失可降至大约5%。在约1.5 mAh/cm2下,经300次循环后,容量保持率约为92%。而且,在厚电极3和4 mAh/cm2下经70次循环,容量保持率大于96%。这说明即使在深度嵌锂和大量装载的条件下,大块硅阳极依然能获得稳定的性能,这正是实际应用所需要的性能。

MSS结构的具体制备过程

在本研究中,科研人员采用电化学腐蚀法合成了MSS,孔径>20 mm,用其作锂离子电池阳极显示出了优良的性能。该MSS是高度孔状结构,薄的晶体硅壁周围被孔径高达50 nm的大孔包围。具体指标过程为:

在48%氢氟酸(HF)和乙醇电解质(3∶1,体积比)中加载358 s恒电流密度225 mA/cm2,采用电化学腐蚀硼掺杂、<100>定向单晶硅晶片(<1 mΩ·cm)制备MSS样品。之后,在HF/乙醇电解质(1∶30,体积比)中,通过加载10 mA/cm2750 s,从晶体硅基底上剥离一层独立的MSS膜。用乙醇将剥离的MSS膜清洗若干次,在乙醇中,用超声波将清洗后的MSS膜打碎,形成约40 mm的微粒,干燥之后待用。

采用真空化学气相沉积系统在MSS微粒上沉积碳。将MSS样品装载到管式炉中,在室温下将样品抽空到≤1 mTorr。然后在10℃/min的速率下将管式炉加热到600℃,并在600℃下,引入前驱体气体(氩气∶乙炔=9∶1)。将炉温提高到690℃,并在此温度下保持30 min。在沉积碳之后将炉温在纯氩气下冷却至室温。

目前,PNNL的研究人员正尝试制作更大的样品电池来给智能电话充电。另外,科研人员还需要简化电极的生产步骤,这样才有利于其商业化。

图3 MSS微粒嵌锂过程的原位TEM观测图