龙门剪切机料箱的结构分析与优化*

贾 萧,章泳健,戴国洪,陈庆樟

(1.常熟理工学院 机械工程学院,江苏 常熟 215500;2. 苏州大学 机电工程学院,江苏 苏州215000)

0 引言

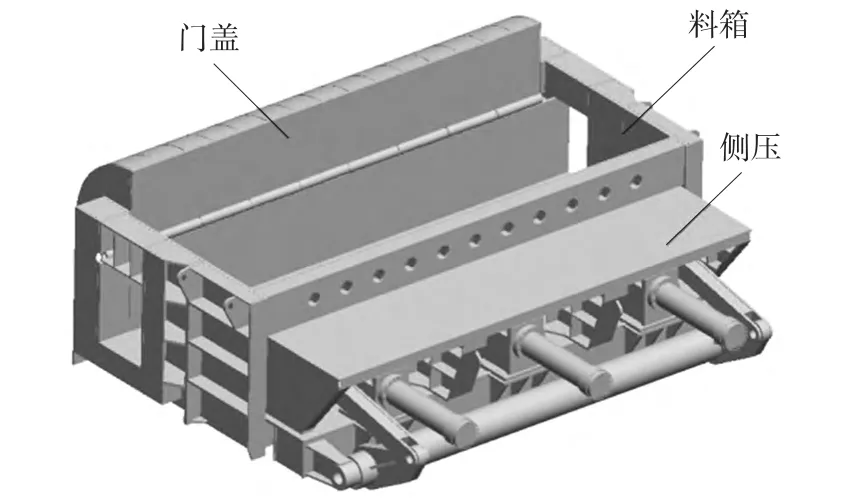

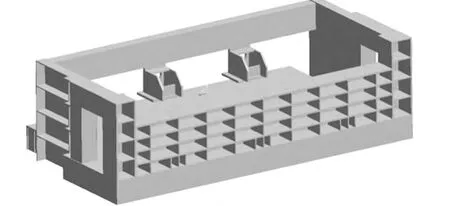

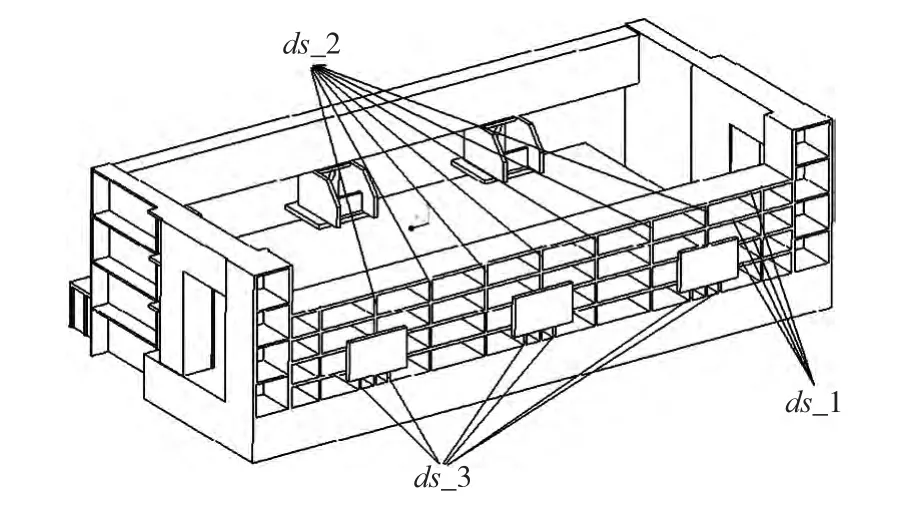

龙门剪切机是液压重型机械,由剪切系统和打包系统两部分组成,其中打包系统由门盖、侧压和料箱组成,如图1 所示。门盖与料箱间通过铰链连接,油缸推动门盖使其绕铰链轴线旋转实现上压废料,侧压部分与料箱间采用接触表面约束,油缸推动侧压头实现侧压废料。料箱是龙门剪切机打包系统中的重要支撑部件,质量占打包系统的60%,其优化质量对节材起到重要作用。在设计阶段,料箱主要采用基于样机参考和经验设计的方法,相关尺寸参数对其性能的影响考虑并不完善。因此,需对料箱采用虚拟样机、有限元分析和优化设计等技术进行研究,在提高料箱性能的同时减轻自重。ANSYSworkbench 提供了与ANSYS 系列求解器相交互的强大方法,并与Pro/E、NX 等CAD 软件有着良好的双向接口[1],是重要的CAE 分析软件。

图1 打包系统组成

本文通过在Pro/E 中建立料箱的简化中性面模型,导入ANSYSWorkbench 中对其赋予相应的厚度,并以工作中受到的最大极限载荷工况为边界条件,对料箱进行静力学结构分析。根据分析结果对筋板进行合理布置并建立料箱的参数化模型,对料箱底面筋板的高度进行假设分析,对侧面筋板的厚度进行灵敏度分析和多目标参数化设计,得到最优尺寸。根据优化结果重新建立料箱中性面模型并进行分析验证。

1 静力学分析

有限元法是在力学模型上近似的数值方法,将模型结构直接离散化并使用最小位能原理或虚位移原理等力学基本理论求解。其中结构静力学分析包括前处理、求解和后处理三个部分[2],前处理是静力学分析中最重要的部分,包括建立有限元模型、定义材料、划分网格、施加载荷与约束[3]。

1.1 前处理

料箱结构较复杂,为提高分析精度和求解效率[4],需要对料箱进行适当简化。由于料箱是由钢板焊接而成,为得到高质量的网格采用“以面代体”的分析方法,即在Pro/E 中建立简化的料箱中性面模型,通过接口导入ANSYSWorkbench 中赋予相应厚度。料箱的材料为Q235。

网格划分质量决定结果的精度[5],目前Workbench 中应用程序提供了通用网格划分格局,其中2D几何有自动划分、均匀四边形划分和三角形划分等方法。同时ANSYS Meshing 提供多种总体及局部控制的网格划分方法,确保了网格的质量。料箱的中性面模型采用2D 的自动划分方法并设置单元尺寸为50mm,得到的网格单元质量为0.94。

边界条件包括位移边界条件和载荷边界条件[6]。在打包过程中,包块分别受到门盖和侧压两部分力的作用,在打包完成的瞬间包块受力最大,因此取此刻的受力特点为极限边界条件。假设包块质量均匀且充满整个料箱,则包块的重量约为580kN,门盖的重量为130kN,极限工况下,门盖油缸的最大作用力为1862 kN,与竖直方向的角度为22°,侧压头的重力为176 kN,极限侧压力为3624 kN,油缸各支座受到反作用力。料箱的底面筋板采用固定约束,得到的边界条件如图2 所示。

图2 边界条件

1.2 结果分析

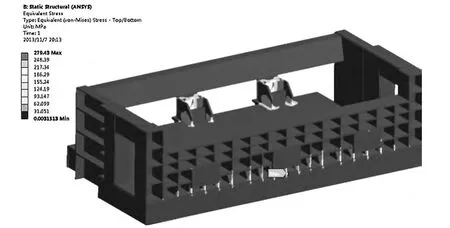

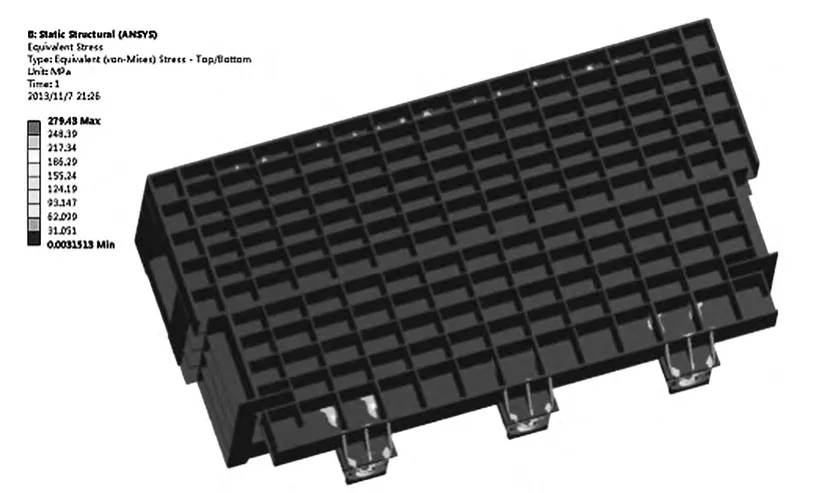

得到的静力学分析结果如图3 至图5 所示,由图可知最大位移为0.95mm,产生在料箱侧部的上端,最大应力为279.43MPa,主要集中在侧部筋板与底座的连接处,由于材料的屈服极限为235MPa,因此,料箱的局部结构处已发生塑性变形。

图3 料箱位移分布

图4 料箱应力分布(侧面)

图5 料箱应力分布(底面)

2 优化设计

2.1 筋板分布的重置

根据分析结果可知,高应力主要分布在侧筋板的底部和液压缸座处,大部分底部和侧部的筋板所受应力极小。因此,可通过布置底部和侧部筋板的分布进行优化设计。

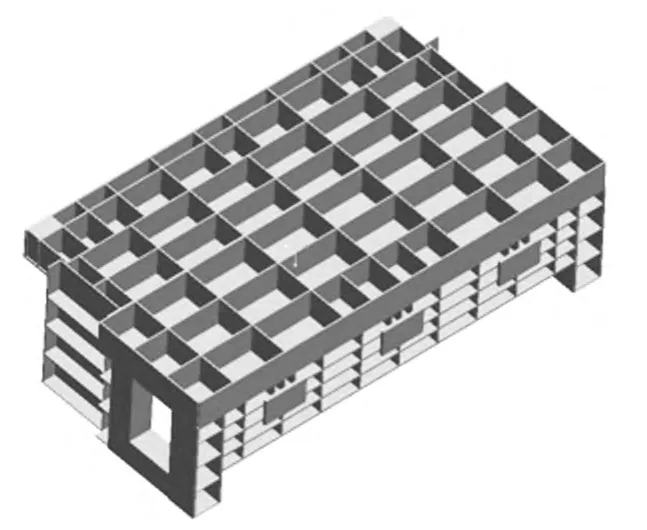

料箱筋板的优化主要体在筋板数量和位置的修改,优化后的布筋方式如图6 和图7 所示。对此优化后的结构重新进行静力学分析可知,料箱的最大位移为2.02mm,最大应力为318.44 MPa,相比原方案其力学性能较差,但重量减少近15t,约24.6%的自重。

为降低最大位移和最大应力,提高料箱的力学性能,将对筋板的相关参数进行优化设计。

图6 料箱筋板分布优化(侧面)

图7 料箱筋板分布优化(底面)

2.2 底板加强筋高度优化

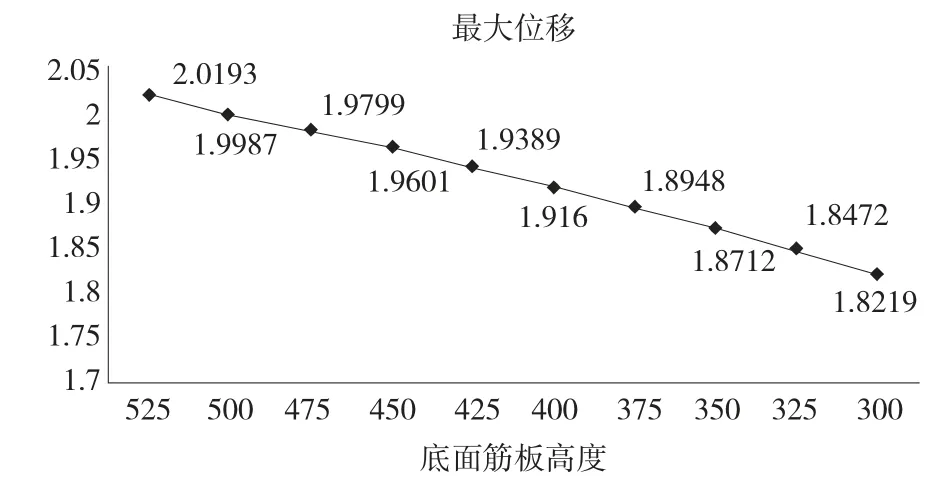

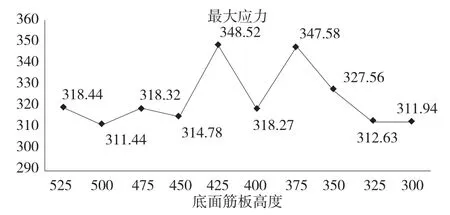

在PRO/E 中建立料箱的参数化模型,定义底板加强筋的高度参数,在workbench 下的参数管理器中进行参数假设分析,结果如图8 和图9 所示,筋板的高度与最大位移成正比,与最大应力间的关系成非线性。从节材角度分析,选择底板加强筋的高度为300mm。由于料箱的力学性能提高不明显,将对侧面筋板的厚度进行优化,以降低最大位移和最大应力。

图8 最大位移与筋板高度关系

图9 最大应力与筋板高度关系

2.3 侧板加强筋厚度的优化

尺寸优化是建立在数学规划论的基础上,在满足给定条件下达到最佳经济技术指标[7-8],其过程包括建立参数化模型、结构分析、定义变量和目标函数、分析优化结果。

为便于分析,需用同一参数变量控制相同结构的厚度。在mechanical 模块中,厚度是独立设置,因此,建立简化料箱的参数化实体模型,并将参数传递到Workbench 中进行尺寸分析。最后将得到优化尺寸反馈到中性面模型中重新进行分析对比。

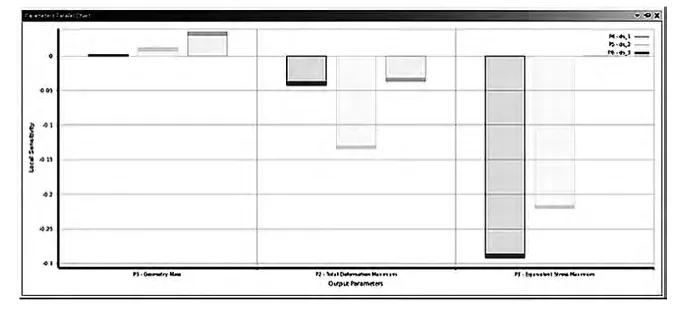

侧筋板的厚度参数如下图10 所示,参数ds_1 为横排加强筋的厚度,原值为40mm;参数ds_2 为竖排加强筋的厚度,原值为30mm;参数ds_3 为新增小加强筋的厚度,值为30mm。定义三个尺寸参数变化范围设为25~40mm,对此模型进行静力学分析并插入Response surface 分析,得到尺寸灵敏度分析结果如图11。

图10 侧筋板参数化

图11 侧筋板的灵敏度分析

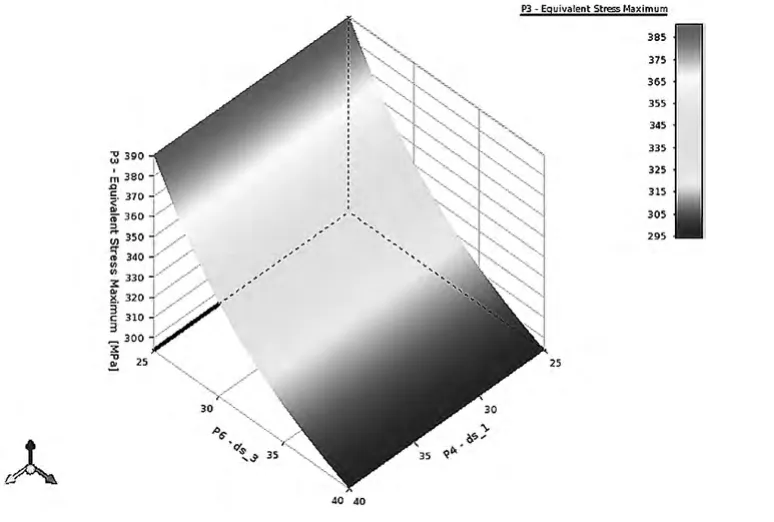

由图可知,尺寸1 对质量的影响最大但对最大位移和最大应力的影响最小,因此,尺寸1 取值范围为25~30mm。观察尺寸1 和尺寸2 对最大位移的响应面如图12 所示,从图中可以看出尺寸2 对最大位移起着主要作用,当尺寸1 取值在25~30mm 间时,为保证有最小的位移,尺寸2 取值范围为35~40mm。观察尺寸1 和尺寸3对最大应力的响应面如图13 所示,从图中可以看出尺寸3 对最大位移起着主要作用,当尺寸1 取值在25~30mm 间时,为保证有最小的应力,尺寸3 取值在35~40mm 间最理想。因此,ds_1 最佳取值范围为25~30mm,ds_2 为35~40mm,ds_3 为35~40mm。

图12 最大位移响应面

图13 最大应力响应面

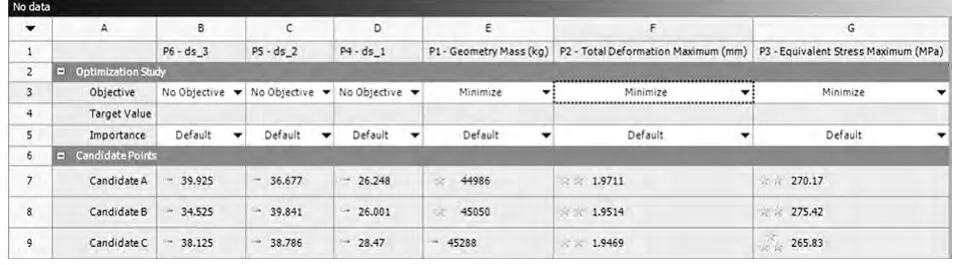

为进一步确定最佳的尺寸配合,采用多目标尺寸优化[9-10],将质量、最大位移和最大应力设为优化目标,结果如图14 所示。为便于加工制造,优化尺寸分别采用ds_1 =26mm,ds_2 =37mm 和ds_3 =40mm。

图14 多目标参数优化结果

3 优化结果验证

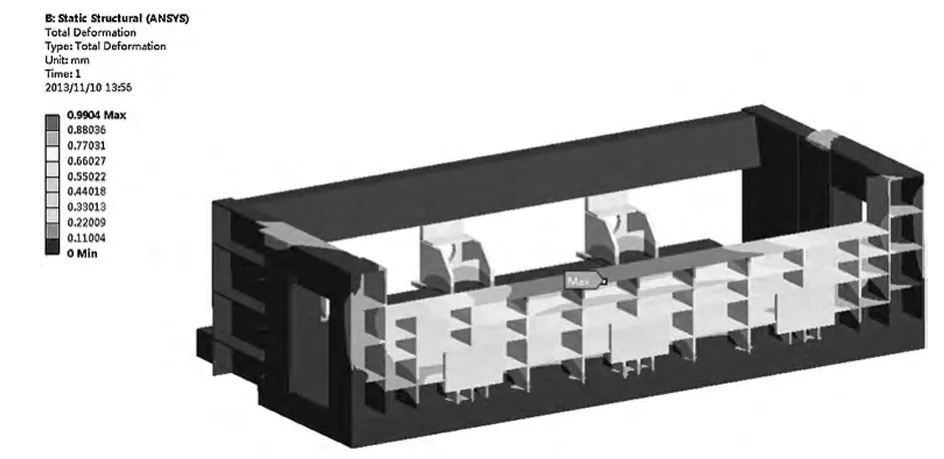

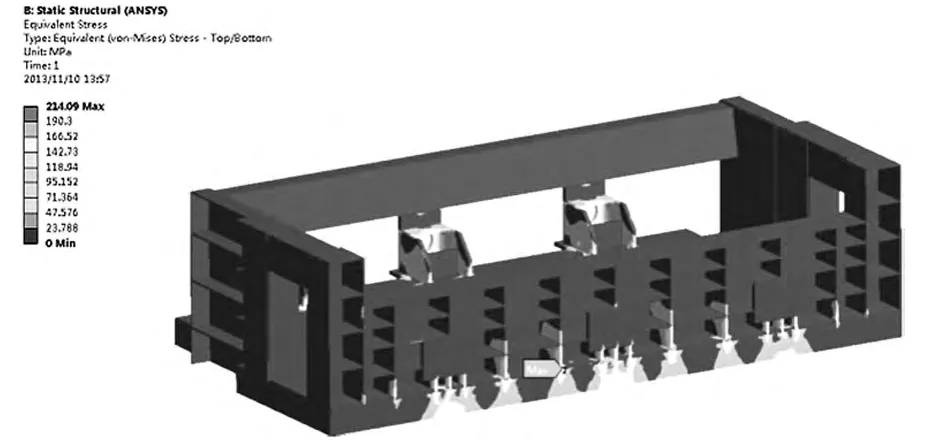

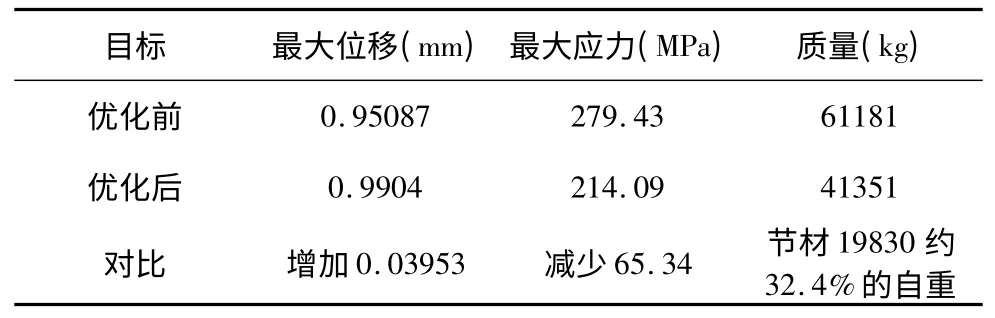

根据优化结果建立料箱中性面模型并进行静力学分析,得到的分析结果如图15 和图16 所示,料箱最大位移为0.9904mm,最大应力为214.09MPa。优化前后料箱的目标参数如表1 所示,从表中可以看出优化后结构的最大位移比原方案增加0.03953mm,但最大应力减少了65. 34MPa 且节约近19. 8t 的材料,约为32.4%的自重。

图15 优化后料箱位移分布

图16 优化后料箱应力分布

表1 优化前后对比

4 结论

建立料箱的简化中性面模型,并在极限工况下进行静力学分析。由于在筋板上的应力分布较为集中,因此对料箱筋板进行合理分布,并通过建立参数化模型分别对底部筋板的高度采用假设分析,对料箱侧面筋板的厚度进行灵敏度分析和多目标参数化设计,最终得到合理的优化尺寸。根据优化尺寸建立料箱的中性面模型并进行分析验证,结果表明料箱可节省19.8t的材料,实现节材32.4%。

[1]汪宇,王东方.基于ANSYSWorkbench 的立式加工中心床身有限元分析和优化设计[J]. 制造业自动化,2009,31(9):129 -131.

[2]杨永亮.基于有限元的车床床身结构优化[D]. 大连:大连理工大学,2006.

[3]叶阜,张宝国,张起伟,等.基于ANSYSWorkbench 的斗轮堆取料机关键零部件的有限元分析优化[J]. 起重运输机械,2008(12):83 -86.

[4]张向宇,熊计,郝锌,等. 基于ANSYS 的加工中心滑座拓扑优化设计[J].制造技术与机床,2008(6):68 -70.

[5]周孜亮,王贵飞,丛明. 基于ANSYSWorkbench 的主轴箱有限元分析及优化设计[J].组合机床与自动加工技术,2012(3):17 -20.

[6]MingCong,QiangZhao,TaoHan.Influence of different boundary constraint in static and dynamic analysis[C].2010 International Conference on Mechanic Automation and Control Engineering. June26,2010 -June28,2010.Wu han,China:IEEE Computer Society.

[7]龚曙光,邱爱红,谢桂兰.基于有限元分析的零部件优化设计研究与应用[J].机械,2002(10):23 -28.

[8]郭垒,张辉,叶佩青,等.基于灵敏度分析的机床轻量化设计[J].清华大学学报,2011,51(6):846 - 850.

[9]胡仕成,田明华,黄红波. 基于Workbench 的正面吊臂架多目标优化设计[J]. 徐州工程学院学报,2013,28(2):57 -61.

[10]王晓军,肖冠云. 机械优化设计中目标函数的常用优化目标及应用研究[J].重型机械技.2005(1):28 -30.