一种新型汽车轮毂输送机结构创新设计

李 强,吕彦明,宋 灿,陈 林

(江南大学 机械工程学院,江苏 无锡 214122)

0 引言

随着经济的高速发展,输送设备越来越多的应用于工厂企业的物料输送线、流水生产线等物料运输。通过对输送设备的合理使用,能够有效提高生产过程的自动化程度,从而提高生产效率,因此是生产中不可缺少的调节手段。对轮毂生产企业而言,在生产过程中包括焊接、刮渣、滚压、端切、扩口、旋压等一系列工序,这就导致大量中间产品,如钢圈,轮毂等,需要进行相应的搬运以及输送,这就会需要一些搬运以及输送机械设备来实现相应的功能。目前,我国汽车轮毂加工以手工搬运为主,这样不仅浪费了人力,而且效率低下。在轮毂生产企业中轮毂输送设备多功能单一,设备使用率不高,在实际工作过程中输送设备往往只能实现单向运动。如何高效实现轮毂生产中中间产品的依次运输、提高生产效率,是值得研究与思考的。本文通过对汽车轮毂输送设备的机构创新设计,研发出了具有翻转功能的轮毂输送机,提高了轮毂生产效率。

1 轮毂输送机工作原理及主要技术参数

1.1 轮毂输送机的工作原理

新型汽车轮毂输送机主要用于轮毂自动化生产中实现刮渣、滚压、端切等工序间轮毂钢圈的传递,保证轮毂生产有序高效进行。具体工作流程如下:输送机在行走机构的驱动下到达预定位置→夹持气缸动作,将钢圈自动夹持住→翻转液压缸动作,将工作台及夹持的轮毂按所需要的角度进行翻转→输送机在行走机构的驱动下返回到预定位置→翻转液压缸动作,将工作台及夹持的轮毂按所需要的角度进行反向翻转→夹持气缸动作,将钢圈自动松开。采用手动调整输送机升降满足不同大小的轮毂生产要求。

1.2 输送机的主要技术参数

轮毂输送机技术参数主要包括运输参数和设备性能参数,运输参数如下:

钢圈直径:300~460mm

钢圈宽度:160~270mm

运输周期:T=6s

设备性能参数如下:

摆动角度:16°

行走位移:610mm

生产率:550~600 件/小时

2 输送机的整体结构创新设计

输送机方案设计应主要考虑以下几个方面[1-2]:

①考虑现场的能源问题、工作环境,合理使用现有条件;

②考虑输送机的工作原理,执行机构的运动性能,合理提高机器的自动化水平,提高机器生产率;

③考虑输送机的可靠性以及其他相关要求。

综上所述,我们在研究其它先进输送设备的基础上,采用模块组合的先进设计理念,将整个轮毂输送机划分为行走机构、自动夹持机构、翻转机构以及升降机构等模块。与其他轮毂输送设备相比具有以下显著特点:

①实现了工位之间的往复循环运动,降低了工位之间间距的要求,输送效率高;

②通过模块化组合设计,可以进行有效设计,能显著提高设备的通用化程度,降低生产成本[3];

③该输送设备使用方便,便于调整和维修。

2.1 行走机构的设计

此往复式自动输送器用于在各个工位间输送钢圈,行走机构需要完成机构的驱动行走以及达到位置后的定位需要,因此,行走机构每次工作需要完成低速启动-加速-高速运行-减速-低速运行-停止的速度曲线变化过程。为了实现行走过程中的速度变化需要,采用交流伺服电机,通过其配套的伺服控制器来实现运动过程中的速度调节。考虑到此行走机构需要频繁的往复运动,并且需要相应的减速操作。因此,行走机构驱动采用交流伺服电机连接蜗轮蜗杆减速机进行驱动。在选择传动类型时,需要综合考虑以下因素[4]:

①行走机构的具体工作状况,电机的机械特性;

②工作环境条件以及对行走机构的影响;

③经济性要求,寿命与可靠性要求以及其他要求,如现场条件、环境保护等。

此往复式自动输送器传动距离不大,齿轮齿条传动具有效率高、工作可靠、寿命长等特点,在充分考虑以上因素情况下,此行走机构采用齿轮齿条传动[5]。通过电机带动蜗轮蜗杆减速机转动,蜗轮蜗杆减速机输出端与齿轮相连接,齿轮与齿条相啮合,齿条上安装行走工作台,实现整个行走过程。

图1 行走机构简图

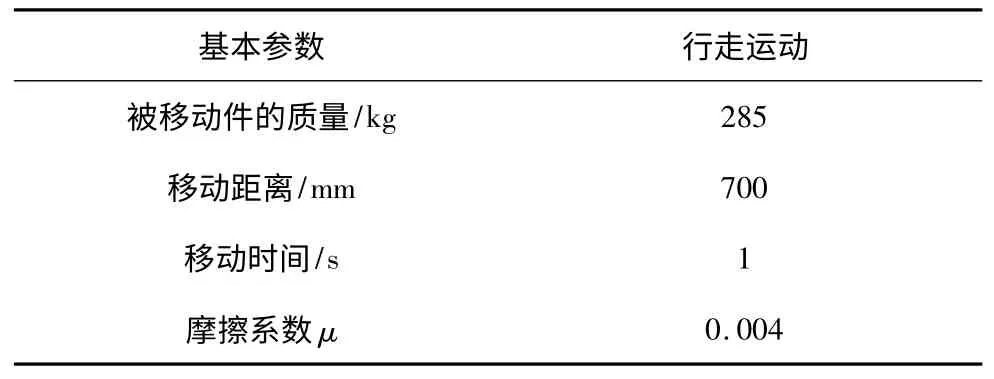

已知条件如下表1 所示。

表1 已知条件

以行走动运时间的1/5 作为加速度时间,则 行走运动加速度时间为:

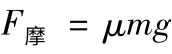

行走机构在克服摩擦力以及阻力进行快速、平稳的输送,则所需要克服满载时运行时摩擦阻力为:

式中:μ—摩察系数,取μ =0.004;

m—所承受物体质量(kg);

g—重力加速度。

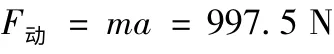

行走机构的惯性力为:

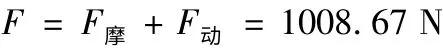

行走机构所需要克服的总力为:

电动机的功率为:

式中,F—行走机构所需要克服的总力;

v—行走机构运行速度;

η—电机驱动时传动效率;

电机驱动时传动效率η 包括齿轮齿条传动效率和蜗轮蜗杆减速机传动效率。其中,齿轮齿条传动效率取η1=0.94 ,蜗轮蜗杆减速机传动效率取η2=0.85。所以

电动机的功率在选择时需要考虑使备用系数,选取备用系数为:K=1.1,则电机的功率为:P = KPj =0.968 kW。

根据实际要求,在电动机选用中,选择电动机功率为1kW。为达到0.7m/s 的行走要求,齿轮的转速要求为127.33r/min,根据方案设计减速比为16:1,则可求得电机输出转速为2037.28r/min。

2.2 自动夹持机构的设计

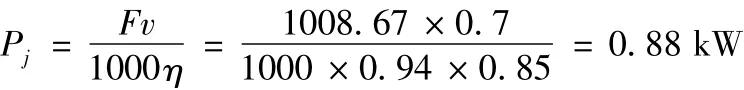

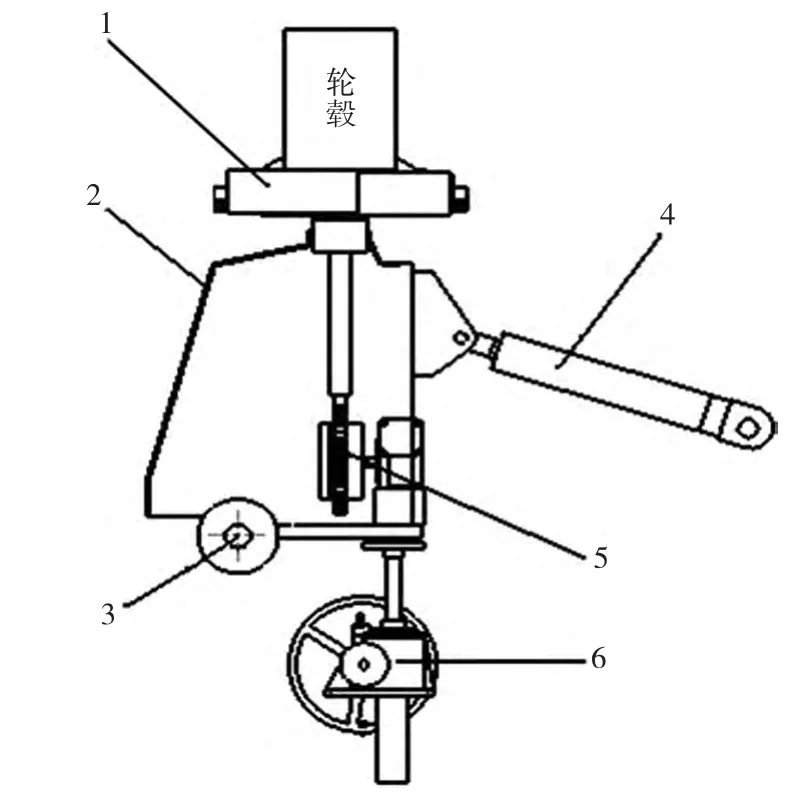

轮毂输送机的主要作用在于带动轮毂一起翻转和输送,所以在设计时需要保证夹持轮毂时的可靠性,并要充分考虑夹持方式和驱动方式。由于气压传动反应迅速,安装方便,工作环境适应好,且工作介质是空气,无污染,故自动夹持方式考虑采用气压方式驱动[6]。选择使用双活塞杆的双向运动气缸,在两端活塞杆上各安装一个夹子,在气缸活塞杆的作用下带动夹子运动,以满足轮毂夹持要求。为了满足不同大小轮毂的生产,还要考虑气缸的位移手动调整,在气缸两端安有手调螺母,当旋动手调螺母时可实现气缸位移手动调整,以便满足生产要求。

图2 自动夹持装置

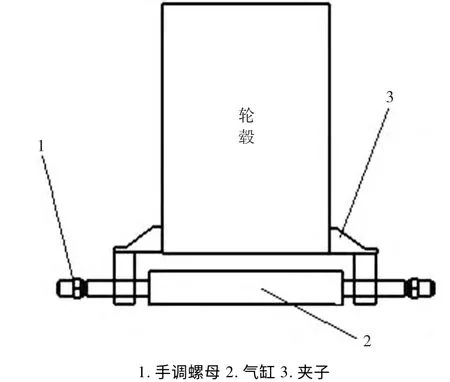

为了更好地夹持轮毂,需要在气缸两侧加直线导轨,保证夹持的可靠性。考虑到多台机器间的传递,此次以3 台机器为例,设计三个自动夹持装置,如图3 所示。

图3 自动夹持机构简图

这种自动夹持机构的特点是:①机构简单,使用方便;②通过控制气缸的同步运动,可以实现3 个自动夹持装置的同时夹持,提高生产效率。

2.3 翻转机构的设计

考虑到翻转机构的重量、体积比较大,且是在行走机构上翻转,在进行相关设计时要充分考虑翻转方式和驱动方式。由于液压传递动力大,运动平稳,故设计时选用液压方式驱动,能够保证摆动机构翻转时的可靠性[7]。翻转机构围绕一实心轴转动,在翻转机构背面安装一液压缸,活塞杆通过关节轴承与翻转机构相连,通过活塞杆的运动实现翻转机构的翻转过程。在液压缸翻转过程的初始位置和最终位置安装有位置检测的接近开关,用于控制液压缸的两个不同位置状态。

考虑到具体工作要求,翻转机构围绕一实心轴转动,由于翻转机构重心与转动重心距离相差较小,故翻转时所需要的液压驱动力不是很大,采用液压驱动可以满足要求。由于自动夹持机构和行走机构都要随翻转机构一起翻转,所以在设计时要充分考虑,具体结构设计如图所示。

图4 翻转机构简图

这种翻转机构的特点是:①结构简单,安装成本低;②翻转机构在液压缸的驱动下,能平稳的围绕其回转中心转动。

2.4 升降机构的设计

在轮毂生产中会遇到大小不同轮毂生产,由于加工设备已经固定,所以在设计输送机时要考虑升降措施,这就需要考虑升降机构的设计。

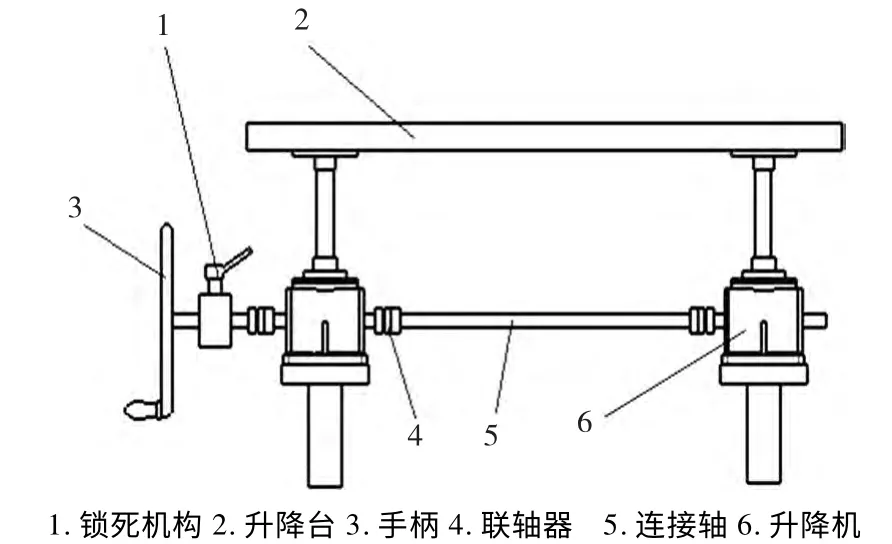

为了在实际使用过程中的简易、方便性,并达到无撞击的翻转过程。根据具体使用要求选用蜗轮蜗杆升降机,其具有结构紧凑、体积小重量轻、安装灵活、使用方便等特点[8]。在输送设备的下部两侧安装两个蜗轮蜗杆升降机,通过轴与联轴器将他们连接在一起,由于轮毂输送机不需要经常进行升降,故在一侧安装手柄采用手动升降,实现手柄转动时两个升降机同时运动,保证升降过程的平稳、可靠性。为了确保升降到位后能保证机构稳定,在手柄端考虑安装自锁机构,保证升降后轮毂输送机的稳固性、可靠性。

这种升降机构的特点是:①结构简单、安装方便;②操作简单方便,安装自锁机构,保证升降过程的平稳、可靠性。

图5 升降机构简图

2.5 车体的方案设计

由于在轮毂输送机的车体上还需要安装行走机构、自动夹持机构等大量的支撑、运动件等结构以及相关机械电气部件,因此在车体方案设计时要考虑其有足够刚度以及稳定性,还需要考虑调整维修时的方便性。在保证足够刚度前提下,对车体进行优化,减少材料的使用以及降低重量。车体设计时要将各种制造形式考虑充分,本次输送机的车体设计采用钢板焊接结构,因焊接具有施工简单、周期短等优点,也保证了车体的足够强度和稳定性[9]。

2.6 整体方案的设计

通过对行走机构、翻转机构、升降机构以及自动夹持机构等模块的设计,综合考虑轮毂输送机的实际使用情况和功能需求,故轮毂输送机的整体设计方案如图6 所示。

图6 整体方案设计简图

如图所示,车体为框架式结构,在各部件以及局部位置安装有加强筋,保证整体结构的稳定性、可靠性。在轮毂输送机下部安装有两个升降机,通过轴与联轴器相联,手动摇动可满足升降要求,并且安装了锁死机构,保证轮毂输送机升降的安全性。行走机构采用伺服电机连接减速机驱动齿轮运动,进而实现行走机构往复运动。翻转机构采用在输送机后面安装一液压缸,驱动翻转机构围绕实心轴翻转。最上面为三个自动夹持机构,采用双活塞杆单作用气缸驱动,可同时夹持三个轮毂进行输送。

为了保证平稳、快速、准确运行,轮毂输送机电气控制系统采用PLC 可编程控制器、变频器和伺服电机进行控制[10]。

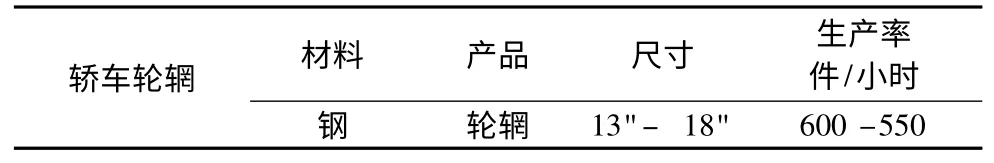

3 应用

新型轮毂输送机设备已在无锡一家轮毂生产企业获得成功应用,并取得了较好效果。下面是使用该设备后获得的生产率,其中包括了上下料时间。

表1 轮辋生产率表

从表1 中我们可以看出使用该设备后轮毂生产效率可以达到6s 左右一个,相比以前20s 一个,效率大大提高。

通过该设备的有效使用,实现了轮毂生产过程中工位间的往复循环输送,通过升降机构满足了不同大小轮毂的生产要求,大大提高了轮毂生产效率,节约了大量人力、物力。技术改造带来的不仅仅是人工成本的降低,在产品上也实现了前所未有的提高,给公司带来可观利润,促进了轮毂企业的快速发展。

4 结论

本文首先依据模块组合设计思想,将轮毂输送机总功能分解为行走机构、自动夹持机构、翻转机构以及升降机构等4 个模块。然后依次确定设计思路和方案。最后确定了轮毂输送机的最优结构方案。汽车轮毂输送设备的使用提高了轮毂生产的自动化程度,促进了轮毂行业的快速发展。本设备也可以用于其他行业,对其他相关设备研发具有参考意义。

[1]濮良贵,纪名刚. 机械设计(第八版)[M]. 北京:高等教育出版社,2006.

[2]杨可桢,程光蕴,李仲生.机械设计基础(第五版)[M].北京:高等教育出版社,2006.

[3]谭福有.标准化的形式(四):模块化[J]. 信息技术与标准化,2005(10):57 -60.

[4]李桂国.机械设计与理论[M].北京:科学出版社,2003.

[5]张松青,赵晓运. 齿轮齿条传动机构参数的优化研究[J].煤矿机械,2007,28(12):36 -38.

[6]左建民.液压与气压传动(第四版)[M].北京:机械工业出版社,2007.

[7]王彩霞.液压传动的应用技术[J]. 新技术新工艺,2010(5):69 -70.

[8]付春梅.齿轮传动与蜗轮蜗杆传动性能比较与消隙机构[J].煤矿机械,2012,33(11):171 -172.

[9]林尚扬.我国焊接生产现状与焊接技术的发展[J].船舶工程,2005,27 (Z1):15 -24.

[10]吴亦锋,侯志伟.PLC 及电气控制[M].北京:电子工业出版社,2012.