凸球面抛光后置处理和虚拟仿真技术研究*

崔海龙,周 林,张云飞,周丹晨

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

0 引言

近年来,重大光学工程、光刻机系统及强激光武器等,对光学球面等复杂曲面元件的超精密加工提出了很高的需求,传统抛光技术已经难以满足这些元件的加工要求。磁流变抛光是近二十年来兴起的一种先进光学制造技术,利用磁流变抛光液的可控流变特性进行加工,克服了传统的光学零件加工方法效率低下、加工质量难以控制等缺点,提供了一种准确控制去除量的确定性抛光策略,可以精确的控制抛光后的光学零件面形,并保证低粗糙度的表面加工质量和微小的工件亚表面损伤。

在复杂曲面柔性抛光技术中,抛光头不仅要实现法向等间距加工,还要精确控制各轴的运动速度,同时要规避与工装、工件的干涉、碰撞现象。因此,多轴联动通用后置处理和仿真技术是复杂曲面柔性抛光的共性关键技术。国外针对复杂曲面多轴联动数控加工通用后置处理研究较早,并已形成商业化的软件,如Pro/Engineer、MasterCAM、UG 等,这些软件的专业后置处理系统各有所长,在实际应用中取得了不错的效果。但是,复杂曲面柔性抛光对精度要求较高,抛光头定位精度要求控制在亚微米级,针对复杂曲面的加工要求,商业软件仍有一定的局限性。国内哈尔滨工业大学在超声波磁流变复合抛光面形误差修正技术研究中,利用UG/CAM 的加工功能自动生成了可用于五轴抛光装置的NC 代码,并利用IS&V 软件集成仿真验证了该代码的正确性,但是整个求解过程十分繁琐,精度受限。

针对现有国内外研究中的不足,本文以五轴四联动机床为对象,基于UG 和VERICUT 软件,展开多轴联动后置处理和仿真技术研究。首先建立柔性抛光机床模型和工件模型,并导入抛光轨迹,再根据机床的三维模型、机床运动模型及相应的控制系统进行后置处理得到数控程序。由于UG/CAM 系统在生成刀具轨迹的过程中没有考虑抛光轮与工装、抛光轮与工件以及机床的具体结构等问题,因此需要通过虚拟加工仿真来确保数控程序的正确性和加工过程的安全性。由于磁流变抛光机床的抛光头不是常见的机械加工刀具,因此需要在仿真过程中对刀具进行专门建模,才能得到准确的仿真结果,当仿真结果与预期相符合时,就可以导出数控程序进行实际加工[1-3]。

目前,还没有专门的研究人员针对复杂曲面柔性磁流变抛光仿真技术展开研究。本文基于VERICUT软件,模拟了整个加工过程,检测了加工过程中的碰撞干涉现象,验证了数控加工程序和UGPost 后处理器的正确性[4-6]。

1 凸球面抛光后置处理

1.1 磁流变抛光原理

磁流变抛光原理如图1 所示,将含有一定浓度微细磨料的磁流变液注入抛光区域,同时在该区域施加可控的高梯度磁场,在磁场的作用下,此区域的磁流变液产生流变效应,其表观粘度在毫秒级时间内迅速增大,在抛光轮表面形成类固体状的抛光工具,由抛光轮带动,在流体动压的作用下实现材料去除。

图1 磁流变抛光原理

1.2 基于螺旋线算法的凸球面抛光方法

本文选用平底为φ100mm 的凸球面工件,球面半径为200mm,工件中心厚度为30mm。磁流变抛光时走螺旋线轨迹(相对工件,刀具的合成轨迹是螺旋线),如下图所2 所示。红色的抛光斑是磁流变抛光磨头处于其中心点时的去除率分布,可以将其理解成一个刀具。

以球面的顶点为坐标原点,建立工件坐标系,工件坐标系x轴正方向为机床轴Y-方向,y轴为机床轴X-方向,z轴正方向为机床运动轴Z+方向,则运动轨迹表示为:

其中,r,θ 分别为抛光头在工件坐标系(XOY 平面)中的极坐标,定义如图所示,r=kθ 表示抛光轨迹为阿基米德螺旋线,k 为常数;R为工件球半径。

本文选用五轴四联动机床(X、Y、Z、B、C运动;X、Z、B、C联动)进行磁流变抛光,其运动关系如图3 所示,其中Y轴仅用于在抛光头与工件之间的定位,抛光加工时工件朝X-向运动,同时C轴绕着Z轴作旋转运动,B轴绕着Y轴摆动,抛光头仅需要调节Z轴高度。在不考虑C轴作旋转运动的情况下,抛光头相对于工件在作圆弧曲线运动,在考虑到C轴作旋转运动的情况下,抛光头相对于工件的运动轨迹实际上就是凸球面上的螺旋线。

1.3 基于UG/CAM 生成刀位轨迹

合理的刀位轨迹是保证抛光质量的关键,本文选用UG/CAM 进行自动数控编程,在NX 8.0 的加工刀具中没有磁流变抛光专用的抛光头,因此需要用球头铣刀近似模拟抛光头生成刀位轨迹,其参数如图4 所示。

图4 抛光刀具参数

完成抛光刀具的设置后,选择可变轮廓精铣,按照极角间隔θ =π/180 自动生成各轨迹点,螺旋线轨迹间距为1mm,刀轴始终垂直于部件,最后生成的刀轨如图5 所示。

图5 抛光用刀位轨迹

1.4 利用UG/Post Builder 实现NC 代码生成

UG/CAM 软件只是按照相对运动原理进行刀位轨迹计算,而不会考虑具体机床的运动关系和指令格式,因此还需要通过后置处理把UG/CAM 计算所得的刀位轨迹数据转换成具体机床的程序代码,才能进行实际抛光。本文采用UG 自带的后置处理和制作机床描述信息模块(UG/Post Builder),选择机床模型为立式带BC 旋转工作台的五轴数控铣床,控制系统为sin840d,设置X、Y、Z三轴的极限都为1000mm,最大进给速度设为1000r/min,线性精度为0.001mm。将配置好的后置处理文件添加至模板文件,最后在UG/CAM中选择相应的后置处理文件就能够生成抛光用的NC代码。

2 凸球面抛光虚拟仿真

由于CAM 软件在生成数控程序的过程中并没有考虑机床的具体结构和工件的装夹方式,因此通过CAM 软件所生成的数控加工程序并不一定适合实际的加工环境,需要通过虚拟加工仿真来确保数控程序的正确性和加工过程的安全性。本文选用VERICUT软件进行仿真,VERICUT 不仅可以模拟多种软件生成的刀位文件、NC 代码文件,同时支持机床运动仿真,可以有效检验数控程序的正确性,发现潜在的欠切与过切、干涉、碰撞、超程等问题。

2.1 机床仿真模型构建

本文在构建机床时没有创建实际仿真过程中不需要的机床外壳、控制系统操作面板等部件。抛光使用的机床有两大传动链,主轴传动链依次为Y→Z→A→Spindle→Tool,工件传动链依次为Base→X→B→C→Fixture→Stock。

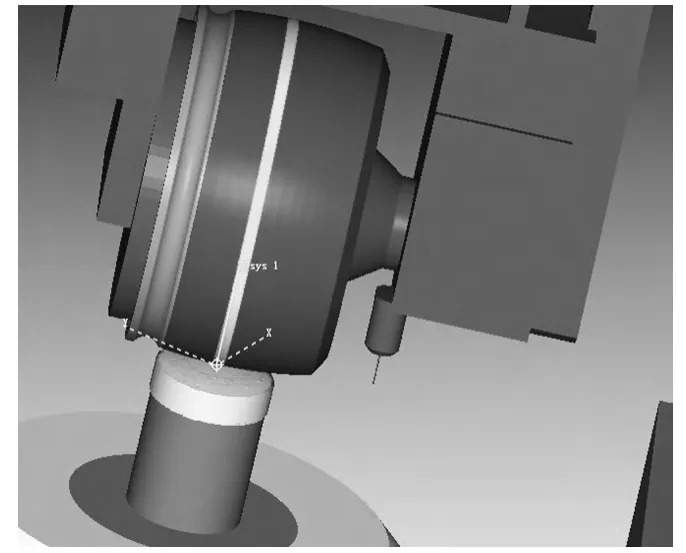

在定义好机床运动关系之后,还需要给每个组件添加模型。在UG NX8.0 中按照实际尺寸绘制机床各部件三维实体模型,然后通过输出接口以组件的形式导入到VERICUT 中,添加几何模型过程中可以设置模型的基点、显示颜色和相对位置。最后得到机床模型如图6 所示。

图6 虚拟仿真机床模型

2.2 抛光刀具模型构建

由于磁流变抛光机床的抛光头不是常见的机械加工刀具,因此需要在仿真过程中对刀具进行专门定义,在UG 中进行三维实体建模后,在VERICUT 刀具管理模块中进行刀柄、刀片和装夹点定义,最后得到抛光刀具模型如图7 所示。

图7 抛光刀具模型

2.3 仿真结果分析

建立好机床模型和抛光刀具模型后,加载sin840d.ctl 作为仿真控制系统,设置毛坯上表面中心为坐标原点,调入刀具模型和抛光NC 程序,选择从Tool 到坐标原点进行加工,仿真过程如图8 所示。

图8 凸球面抛光仿真过程

在图9 中绿色表示工件表面已经完成有效抛光,橘黄色表示工件表面未进行有效抛光,红色表示工件表面与抛光头发生碰撞。图9a 表示工件没有进行抛光前的状态;从图9b 中可以明显看出工件表面存在大量未进行有效抛光的区域,说明抛光轨迹有一定的局限性;从9c 中可以明显看出工件表面发生大面积的碰撞,说明后置处理生成的NC 程序存在明显错误;图9d 表示整个凸球面都完成了有效抛光,且无碰撞现象发生,验证了本文规划的刀位轨迹的有效性和后置处理生成的NC 程序的正确性。

图9 凸球面抛光仿真结果

3 结论

(1)基于螺旋线的轨迹算法,在UG/CAM 规划了凸球面抛光过程的刀具轨迹。

(2)运用UG/Post Builder 配置五轴四联动机床的后置处理文件,并将刀位轨迹转化为数控程序。

(3)完成了虚拟机床和抛光刀具的建模,利用VERICUT 软件实现了凸球面抛光过程的仿真。仿真结果能够有效检测抛光过程中的碰撞问题,并验证了本文规划的刀具轨迹的可行性。

[1]陈文涛,夏芳臣,徐海宁. 基于UG&VERICUT 的整体式叶轮五轴数控加工与仿真[J]. 组合机床与自动化加工技术,2012(2):102 -104.

[2]李芳,刘凯,王昊,等. 基于VERICUT 的双转台五轴数控微型铣床建模与仿真[J].组合机床与自动化加工技术,2013,(2):114 -117.

[3]杨晗.基于VERICUT 立式车铣复合虚拟加工仿真的研究与应用[J].组合机床与自动化加工技术,2012(10):95-97.

[4]魏娟,肖云娜.基于VERICUT 数控机床仿真系统的建立与应用[J].机床与液压,2007,35(11):141 -145.

[5]牟世刚. 基于VERICUT 的整体叶轮五轴数控加工仿真[J].机床与液压,2009,37(2):164 -167.

[6]詹沛枝,阳林,元宇鹏.基于VERICUT 多轴联动数控机床仿真加工效果对比研究[J]. 机床与液压,201l,39(14):14 -17.