基于晶闸管的脉冲功率开关热模型研究*

邢 旺 李维波 张育兴 马名中 李文禄 黄垂兵

(海军工程大学舰船综合电力技术国防科技重点实验室 武汉 430033)

基于晶闸管的脉冲功率开关热模型研究*

邢 旺 李维波 张育兴 马名中 李文禄 黄垂兵

(海军工程大学舰船综合电力技术国防科技重点实验室 武汉 430033)

晶闸管作为脉冲功率开关器件时,其短时导通电流往往数倍于它的通态平均电流,短时积聚的损耗会使晶闸管结区累积大量热量,造成其结温瞬间陡升,试验表明极易使得晶闸管因结区过温而击穿。因此如何优化设计晶闸管脉冲功率开关阀体结构、最大限度快速散热、降低结区温升,具有重要意义。介绍了基于ABB的5STP 52U5200型晶闸管所构建的脉冲功率开关阀体结构及其柯尔热阻抗模型,并利用Matlab的SimuLink构建脉冲功率开关阀体的热网络仿真模型,获取晶闸管耗散功率与其最高结温、晶闸管耗散功率与其壳温的可视化关系曲线,归纳了脉冲功率开关导电极的热阻与热容对晶闸管最高结温的影响规律,为晶闸管脉冲功率开关阀体结构的优化设计提供了依据,并得到了试验验证。

晶闸管; 脉冲功率开关; 耗散功率; 结温; 热网络模型; 热阻; 热容

Class Number TN78

1 引言

当前以大功率电力电子器件代替传统的真空开关、气体开关和液体开关,已成为一个重要趋势。由于它可以在母排电流过零/电压过零时进行切换,因此冲击强度低、无电磁暂态过渡过程,且无拉弧现象,在一定程度上克服了传统脉冲功率发生装置中存在的寿命短、重复率低和稳定性差等不足。鉴于晶闸管器件具有电压高、电流大和可靠性高等优点,是唯一能够和不控型器件媲美的元件,目前已经被当作脉冲功率开关,广泛应用于包括舰载武器在内的高压大容量脉冲功率装置中[1~2]。

由于脉冲功率技术具有极高的功率,对其开关元件的性能提出了很高的要求,其原因在于:由于其短时需要流过晶闸管的电流往往数倍于其通态平均电流,短时积聚的损耗会使晶闸管结区累积大量热量,造成其结温瞬间急剧升高,当温度超过其管芯所能承受的最高温度时,不但会使晶闸管的特性改变,严重时会使管芯融化而造成器件的永久失效,现场运行试验也表明,如果该热量不以最快速度散掉,极易使得晶闸管因结区过温而损坏击穿,因此如何优化设计晶闸管脉冲功率开关阀体结构、最大限度地快速散热、降低结区温升,具有重要意义[3~4]。

针对工作于稳态工况下晶闸管的阀体结构及其热特性的研究已经很成熟了,也有许多文献发表,不过,对于充当脉冲功率开关方面的研究涉及较少,因此,本文重点研究其阀体结构及其热模型,并利用MATLAB的SIMULINK构建脉冲功率开关阀体的热网络仿真模型,获取晶闸管耗散功率与其最高结温、晶闸管耗散功率与其壳温的可视化关系曲线,归纳脉冲功率开关导电极的热阻与热容对晶闸管最高结温的影响规律,为晶闸管脉冲功率开关阀体结构的优化设计提供依据,确保其可靠、安全、健康运行。

2 脉冲功率开关的工作原理

图1为脉冲功率发生装置的拓扑结构。图1中US为高压电源;脉冲功率开关由两个反向并联的晶闸管及其阻容吸收模块组成;L和R表示负载的电感和电阻[5~7]。

图1 脉冲功率发生装置拓扑图

现将脉冲功率发生装置的工作原理简述如下:在高压电源US正常工作,驱动电路为脉冲功率开关组件中的晶闸管发送驱动脉冲时,晶闸管开通,负载回路中瞬间流过强电流,脉冲功率发生装置开始工作;当驱动电路停止发送驱动脉冲时,随着母排电流的过零,晶闸管自动关断,脉冲功率发生装置停止工作。脉冲功率开关组件的开通持续时间与驱动脉冲持续时间密切相关,即通过控制驱动脉冲持续发送时间,从而控制脉冲功率开关组件的通持续时间[8]。

3 晶闸管脉冲功率开关组件阀体结构

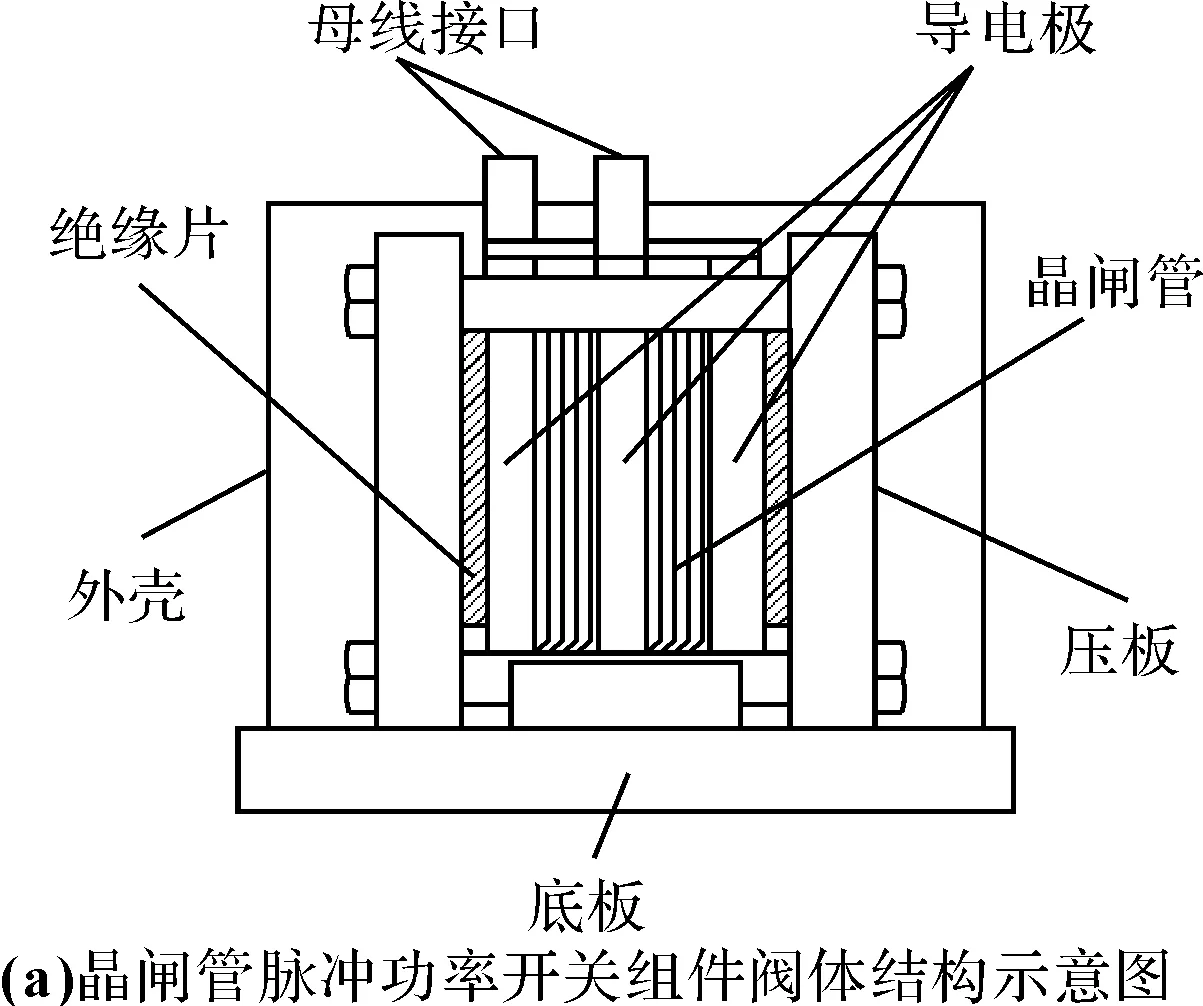

本文中所采用的晶闸管脉冲功率开关组件阀体结构如图2(a)所示,它所对应的实物如图2(b)所示。

图2 脉冲功率开关的结构与实物图

该脉冲功率开关组件阀体结构与传统结构类似,它包括以下结构部件: 1) 中间导电极(以下简称中间电极)作为母排的一个接口; 2) 两端的导电极短接在一起(以下简称U型电极)作为母排的另一个接口; 3) 安装于电极与压板之间的绝缘片,起绝缘与导热作用; 4) 阀体底板(内含有水路,通常采用水冷方式)。为了提高导热效率,中间电极和U型电极与压板的材料均为锆铜,绝缘片为陶瓷材料。

工业现场往往由于安装位置非常有限且运行环境恶劣,在设计时既要考虑其结构尺寸还要兼顾散热效率,因此,必须优化脉冲功率开关组件的阀体结构。本文以ABB出品的5STP 52U5200晶闸管作为开关器件,由于它采用的是平板型封装结构,所以在设计阀体结构时,大致需要进行以下几个步骤: 1) 以晶闸管的封装尺寸为限,首先固化压板与绝缘瓷片的尺寸; 2) 根据安装位置再来确定脉冲功率开关组件阀体的整体结构最大极限尺寸; 3) 最后确定中间电极和U型电极的最大极限尺寸; 4) 根据所设计的阀体结构尺寸,初步确定它们的热网络模型参数; 5) 通过仿真计算,最后优化获得阀体结构尺寸。现将晶闸管、绝缘片和压板的尺寸以及导电极的最大极限尺寸小结于表1中。

表1 组件的极限尺寸参数

4 热网络模型的建立

文献[9~11]给出晶闸管的结壳热阻抗模型主要有福斯特模型与柯尔模型两种,如图3所示,图中P/W为热耗散功率;Ri/(K/W)(i=1,2,…,n)为节点热阻;Ci/(s·W/K)(i=1,2,…,n)为节点热容;Ta/K为环境温度。根据电-热比拟理论得知,热耗散功率对应电流源,热阻对应电阻,热容对应电容,温度对应电压源。福斯特网络模型参数容易提取,但不能反映器件内部的实际结构,且节点对节点的热容没有明确的物理意义。柯尔模型能够与器件的实际结构相对应,当脉冲功率开关中需要将晶闸管与导电极、绝缘片等器件连接时,可直接将器件模型连接到晶闸管的热阻抗网络,故选用柯尔模型较为合适。我们可利用网络综合理论及辗转相除法,将福斯特网络模型转换为柯尔网络模型[12]。

图3 晶闸管结壳热阻抗网络模型

本文选用ABB出品的5STP 52U5200晶闸管。该晶闸管的福斯特网络参数在器件手册中已给出,我们只需将福斯特网络参数转换为柯尔网络参数,如表2所示[13]。

分析图2所示的组件结构可知,由于该组件为对称结构,故只需分析其中一个晶闸管的热网络模型即可。对于单个晶闸管而言,它的散热路径主要有两条:

1) 晶闸管→中间电极→母排;

2) 晶闸管→U型电极→绝缘片→压板→底板。

表2 5STP 52U5200型晶闸管的热模型参数

对于单个晶闸管而言,其管芯到两侧管壳为对称结构,因此,当管芯向两侧管壳传热时,可将晶闸管的柯尔网络模型等效为两个完全相同的柯尔网络模型并联,所以,每一并联支路的柯尔模型参数中,热阻为原热阻的两倍,热容为原热容的一半。通过Ansys仿真计算可得出导电极、绝缘片、压板的热模型参数。但是需要说明的是,由于传热路径不同,中间电极与U型电极的热阻值有所区别,现将主要部件参数小结于表3中,脉冲功率开关组件中的散热部件模型(如中间电极、U型电极、陶瓷片和压板)可按散热路径依次连接在晶闸管柯尔网络模型后。

表3 脉冲功率开关组件热模型参数

单个晶闸管及散热器部件的Matlab热网络仿真模型如图4所示,Tj为晶闸管的结温,Tc1与Tc2为两侧管壳的温度(本图假设母排与底板的起始温度相同且均为32℃)。

5 仿真计算

5.1 耗散功率计算

晶闸管工作时热损耗的形式主要有: 1) 正向导通时阳极与阴极间的电流与管压降产生的热损耗; 2) 门极与阴极间驱动脉冲产生的热损耗; 3) 关断时由于反向恢复电流造成的热损耗。通常在工业应用场合,与第1条相比,其它两条所形成的损耗可忽略不计,因此,在分析时仅仅考虑晶闸管正向导通时由通态电流与管压降产生的热损耗[14]。

图4 晶闸管及其散热组件的热网络仿真模型

当流过晶闸管脉冲功率开关的工作电流为正弦波电流时,为了避免对晶闸管本身造成冲击、延长器件使用寿命,通常采取过零触发的方式,所以在一个周期内流过单个晶闸管的电流波形为半个正弦波,其平均耗散功率可以表示为[15]

(1)

式中VT/V和IT/A分别表示通态管压降和通态电流。当晶闸管导通门槛电压为V(T0)时,其通态压降可表示为

VT=V(T0)+ITrT

(2)

式中rT/Ω为晶闸管的通态斜率电阻,可由器件手册获取。将式(2)代入式(1)中,可以导出晶闸管工作在正弦电流时的平均耗散功率的表达式,即:

(3)

式中IT(AV)/A为晶闸管的通态平均电流。

但是,在实际工况中,流过晶闸管的电流也可能是非正弦波电流,此时,其耗散功率便不能由式(3)直接求得,而必须利用瞬态耗散功率进行求解,即

Pn=VTn/ITn

(4)

式中Pn(n=1,2,3…)为某时刻的瞬态功率,VTn为某时刻的通态管压降,ITn为某时刻的通态电流。

根据晶闸管器件手册,可以知道某温度情况下它的通态电流与通态管压降的关系表达式,即:

(5)

式中ATj、BTj、CTj和DTj是与温度有关的系数。可以根据通态电流与通态管压降的关系表达式(5)计算出某温度情况下通态电流为ITn时所对应的通态管压降VTn,进而求出瞬态耗散功率,然后再将瞬态耗散功率作为输入源,为所构建的仿真模型提供仿真数据。

5.2 热模型仿真及优化

为了便于仿真起见,做如下假设: 1) 通态电流IT=12kA; 2) 频率50Hz; 3) 正弦波; 4) 持续导通时间t=2s; 5) 母排与底板的起始温度相同且均为32℃; 6) 晶闸管瞬间能够完全导通。

根据5STP 52U5200晶闸管器件手册得知它的通态管压降和通态斜率电阻分别为

V(T0)=1.04V

(6)

rT=0.115mΩ

(7)

根据式(3)可以求得单个晶闸管中的平均耗散功率,即

PT(AV)=13.89kW

(8)

现将晶闸管单次通流时的平均耗散功率曲线绘制于图5中。并将该功率作为晶闸管脉冲率开关组件热网络模型(如图4所示,其热模型参数见表2与表3)的输入功率,进而可以得到导电极在最大极限尺寸下晶闸管结温与壳温的仿真曲线,如图6所示。

图5 晶闸管耗散功率仿真波形曲线

图6 优化前晶闸管结温与壳温仿真曲线

分析图6可知,当导电极取最大极限尺寸时,晶闸管结区的最高温度为83.4℃,晶闸管两侧管壳的最高温度分别为34.5℃和35.1℃(即图2所示的测试点A和B)。

为了优化组件结构,可对导电极(包括中间电极和U型电极)的结构参数进行优化,即通过分别改变图4中中间电极的热阻和热容参数、U型电极热阻和热容参数来实现,分别对其进行仿真计算,从而得到导电极热阻与最高结温的关系曲线,如图7(a)所示,导电极热容与最高结温的关系曲线如图7(b)所示。

图7 导电极的热阻和热容与最高结温关系

分析图7中曲线可知,对于脉冲功率开关阀体而言,在一定范围内,导电极的热阻对最高结温影响不大,导电极的热容对最高结温的影响较大,且导电极热容越大,最高结温越低,当导电极热容超过4000sW/℃时,随着热容的增大,最高结温没有太大变化,故可适当减小导电极的宽度。优化前后导电极的参数如表4所示。

表4 优化前后导电极的参数对比

将优化后的中间电极与U型电极参数代入图4所示热网络模型进行仿真,仿真输入条件不变,可得导电极优化后经过单次通流晶闸管结温与壳温的仿真曲线,如图8所示。

图8 优化后晶闸管结温与壳温仿真曲线

分析图8可知,优化减小导电极尺寸后,晶闸管结区的最高温度为83.5℃,没有超过该型晶闸管所允许的最高结温125℃,晶闸管两侧管壳的最高温度分别为34.7℃和35.1℃(即图2所示的测试点A和B)。优化后与优化前的仿真温度无明显差别,但减小了组件尺寸,节省空间与材料。

6 实验结果

在实际工作中,由于晶闸管的结温难以获取,可通过测量其壳温来获取脉冲功率开关组件的温度特性和散热效率。研究与试验表明,脉冲功率开关组件在循环工作模式时,母排与底板的温度会随着循环次数的增加而上升,晶闸管的结温也会随着循环次数的增加而增加[16~17]。

搭建图1所示的试验平台,开展晶闸管脉冲功率开关组件阀体的单次通流试验,其试验条件为: 1) 初始温度为32℃; 2) 通流12kA;3)开通持续时间2s。测得晶闸管在单次通流后壳温为35℃(即图2中测试点B),与仿真结果(图8所示为35.1℃)相差不大,验证了仿真模型的正确性。

为了验证所设计的晶闸管脉冲功率开关组件阀体的有效性和合理性,开展循环通流试验,其试验条件为: 1) 初始温度为32.9℃,通流12kA,开通持续时间2s,循环间隔22s,导电极不通冷却水; 2) 初始温度为40℃,通流12kA,开通持续时间3s,循环间隔22s,导电极中水流量为2L/min。测量每次通流后管壳的温度(即图2中测试点B),试验结果如图9所示。

图9 循环次数与阀体温度曲线图

分析图9所示的测试曲线可知: 1) 开关组件阀体的温度随着循环次数的增加而增加; 2) 导电极采用水冷方式可降低壳温温升的变化率,有效增加组件散热能力; 3) 初始环境温度对晶闸管的壳温变化率影响不大,影响温度的主要因素是晶闸管本身的热损耗; 4) 开关组件在初始温度为32.9℃、通流12kA、开通持续时间2s、循环间隔22s、导电极不通冷却水的试验条件下,可循环导通22次,此时壳温为65℃,不会损坏器件,说明晶闸管组件可以安全运行,能够满足试验要求。

7 结语

针对脉冲功率开关阀体的结构特点及应用场合,在晶闸管热阻抗的柯尔网络模型基础上,利用晶闸管脉冲功率开关组件的热网络模型计算方法,并结合晶闸管热损耗计算,可以模拟单次工作中晶闸管管芯及管壳的温升情况,研究获取的导电极(包括中间电极和U型电极)热阻与热容对晶闸管结温的影响规律,可以为阀体结构的热设计和优化结构提供依据,能够保证阀体安全可靠运行。

[1] 许金,马伟明,鲁军勇.分段供电直线感应电机气隙磁场分布和互感不对称分析[J].中国电机工程学报,2011,31(15):61-68.

[2] 梁琳,余岳辉.半导体脉冲功率开关发展综述[J].电力电子技术,2012,46(12):42-45.

[3] JU Wonbaek, Dong Wookyoo, Geun Hie Rim. Solid state Marx generator using series connected IGBTs[J]. IEEE Trans on Plasma Sciences,2005,33(4):19-26.

[4] 温家良,付鹏,刘正芝.大功率直流晶闸管开关设计及其可靠性分析[J].电力系统自动化,2006,30(5):55-58.

[5] 李时华,毛承雄,陆继明.基于RC阻容吸收的串联IGCT动态均压研究[J].高电压技术,2007,33(9):163-166.

[6] 李维波,饶金,贺洪.晶闸管脉冲功率开关保护参数优化计算及其影响[J].高电压技术,2009,35(12):3099-3105.

[7] 李天舒,刘军.无刷直流电动机的反电势过零检测法研究[J].微电机,2007,40(3):34-36.

[8] Wei-bo L, Wang X, Quan F. Some Considerations of the Pulse Power Switch Centered on ThyristorDevice[C]//Applied Mechanics and Materials Vols,2013:60-64.

[9] V. Székely, T. Van Bien. Fine structure of heat flow path in semiconductor devices: a measurement and identification method[J]. Solid-state Electron,1988,31(9):1363-1368.

[10] 蓝元良,汤广福,印永华.大功率晶闸管热阻抗分析方法的研究[J].中国电机工程学报,2007,27(19):1-6.

[11] 陈明,汪波,唐勇.IGBT动态热阻抗曲线提取试验研究[J].电力电子技术,2010,44(9):101-103.

[12] Vasudev K. Aatre. Network Theory and Filter Design[M]. New Delhi: Wiley Eastern Limited,1980.

[13] ABB. 5STP 52U5200[EB/OL]. [2013-6-4]. http://www.abb.com.cn.

[14] 万和勇,李小国.提高大功率柜晶闸管散热效果的主要途径[J].电力电子技术,2002,36(2):13-18.

[15] Rashid M H. Power electronics[M]. Printice Hall,1988.

[16] 熊辉,颜骥,任亚东.300kA脉冲功率开关组件的研制[J].大功率变流技术,2012(4):27-30.

[17] Wei-bo L, Wenjun T, Wang X, etal. An effect temperature measurement system for the high voltage pulse power switch application[C]//2011 International Conference on Electronics, Communications and Control, IEEE, Piscataway, NJ, USA, 2011.

Thermal Model for Pulse Power Switch Centered on Thyristor Device

XING Wang LI Weibo ZHANG Yuxing MA Mingzhong LI Wenlu HUANG Chuibing

(National Key Laboratory for Vessel Integrated Power System Technology, Naval University of Engineering, Wuhan 430033)

The working current of the thyristor as the pulse power switching device is often several times of the average current of thyristor. The power loss can produce lots of heat for its junction at the short time, and the junction temperature will rise instantly and obviously, which will breakdown its junction region or damage the device. Therefore, it is important to optimize the cooling structure of the power pulse switch with good cooling capacity. A thermal model based on the thermal Cauer model of the 5STP 52U5200 device produced by ABB is introduced by the paper. Thermal network model of the pulse power switch is established and simulated centered on the SimuLink environment of Matlab. The relationship curves of the power loss vs. the highest junction temperature and the power loss vs. the case temperature are acquired. The thermal resistance and heat capacity of the conductive plates have an effect on the junction and the case temperature of the thyristor. Both theoretic analysis and experimental results can verify the truth of the design method of the cooling structure of the pulse power switch centered on the thyristor device.

thyristor, pulse power switch, power loss, junction temperature, thermal network model, thermal resistance, heat capacity

2013年7月8日,

2013年8月27日

国家自然科学基金项目(编号:51077129);国家重点基础研究发展计划973项目(编号:2013CB035601)资助。作者简介:邢旺,男,硕士研究生,研究方向:电力集成技术。李维波,男,博士后,副教授,研究方向:电力集成技术。张育兴,男,博士,讲师,研究方向:电力集成技术。马名中,男,博士,讲师,研究方向:电力集成技术。李文禄,男,博士,讲师,研究方向:电磁兼容及信号处理。黄垂兵,男,硕士研究生,研究方向:电磁兼容及信号处理。

TN78

10.3969/j.issn1672-9730.2014.01.045