锌的氧压浸出与常压浸出的比较及与常规流程的结合

王学猛

(洛阳理工学院环境工程与化学系,河南洛阳 471023)

锌的氧压浸出与常压浸出的比较及与常规流程的结合

王学猛

(洛阳理工学院环境工程与化学系,河南洛阳 471023)

从工艺技术、设备、投资、元素分布等方面对锌业上的氧压浸出、常压浸出进行了系统的比较,并结合国内现有的锌业常规流程的实际,指出了利用国外技术提升、改造国内湿法炼锌的途径,以便进一步提升中国锌冶炼行业的竞争力。

氧压浸出;常压浸出;常规流程;锌冶炼

湿法炼锌在中国占有较大比重,为了应对湿法锌冶炼过程中日益严格的环保要求,最近几年国内的一些锌冶炼厂已经或拟将采用国外的氧压或常压浸出技术,来进一步提升国内锌冶炼行业的环保水平和综合回收能力。为此,对锌冶炼中的氧压浸出与常压浸出流程作一比较就很有必要。

1 氧压与常压浸出的工艺化学及部分共性的描述[1,2]

与常规锌冶炼流程的焙烧-浸出-电解的工艺相比较,两种直接浸出炼锌流程的特点,是锌精矿在硫酸溶液中直接进行浸出,取代常规流程中的焙烧及制酸工艺。其原理如下:

M为Zn、Fe、Pb等。

以锌为例,反应(1)实质上是反应(2)、(3)的复合:

铁在反应中,通常被称为氧载体或催化剂,如果没有铁的存在,反应(1)会进行的很慢。通常物料中只要有少量的铁,就能保持反应顺利的进行。常压浸出中物料中铁的含量为1%~23%,氧压浸出对物料铁含量的要求较常压低些。当铁含量很高时,虽可以保持浸出反应的顺利进行,但过高的铁含量,将导致锌随铁渣损失的量增加,技术的经济性明显下降。

铁的物相不同,对氧压浸出和常压浸出的影响不同。当铁的物相存在状态为铁酸锌、铁闪锌矿、磁黄铁矿时,铁均能在两种直接浸出工艺中溶解,加速反应(1)的进行。但当铁的物相为黄铁矿(FeS2)、黄铜矿(CuFeS2)时,这两种矿物在常压浸出的条件下,并不溶解,而是直接进入浸出渣中。黄铁矿、黄铜矿在氧压浸出的条件下,可以顺利溶解,见下列反应式(4)、(5):

由反应式(5)可以看出,虽然黄铁矿可以在氧压浸出的条件下浸出,来促进锌精矿的进一步浸出。但在氧压浸出的工业生产实践中,一般是通过调节工艺条件如:压力、酸度、停留时间等,使部分黄铁矿溶解,部分黄铁矿进入浸出渣中。这是由于以下三个原因:反应(5)产生大量的硫酸,而不是硫磺,打破原有流程的酸平衡,导致直接浸出液在送往电解系统时,需求更多的中和试剂(氧化锌、焙砂或石灰);反应(5)是个强放热反应,过多的反应将会打破原有流程的热平衡,原有流程的换热流程须做相应变换;反应(5)是个高耗氧反应。北京矿冶研究总院的研究人员曾专门计算过反应(5)的耗氧量,根据计算,当原料中的黄铁矿含量为15%,耗氧将高达1 142.8 m3/t锌精矿。

关于硫的问题。经理论研究证实,硫的产生是由于在直接浸出过程中,先在矿物表面产生吸附状态的硫化氢,而后硫化氢被氧化成元素硫,这一点已为现代的各种固体表面表征的结果所证实。虽然,有硫化氢的中间体产生,但在富氧常压浸出的条件下,实践中没有检测到任何硫化氢的逸出。通常,在氧压浸出的条件下,也不会有硫化氢的逸出,只是当在工作条件中出现较大的操作错误的条件下,如极高温度、极高酸度的情况下,才会有少量的硫化氢逸出,这一点已为国内外的生产厂家的实践所证实。

硫的熔点因晶型、聚合度的不同而有异,通常硫的熔点为112~119℃。这个熔点温度对常压浸出和氧压浸出产生不同的影响。富氧常压浸出的浸出温度,为95~100℃,不存在生成的元素硫包裹未反应的锌精矿的问题,而氧压浸出的温度通常为120~150℃,存在硫包裹的问题。如果不解决硫的包裹问题,氧压条件下锌的浸出率最高至70%左右。在氧压浸出的条件下,通常是加入木质素磺酸钙来解决这一问题(或美洲的某一种树皮)。木质素磺酸钙的分子结构为一种两极性分子,一头亲水,一头亲硫。虽然加入适量的木质素磺酸钙,可以使氧压浸出的锌精矿锌的浸出率达到98%以上,但过多地加入木质素磺酸钙,将使生成的硫的颗粒变细,后续的过滤发生困难。通常情况下,木质磺酸钙的加入量为1 kg/t锌精矿左右。常压浸出虽不加该种试剂,但由于常压浸出的矿浆浓度较低,小于20%,为防止溶液大量起泡,通常也要加入一定数量的消泡剂。

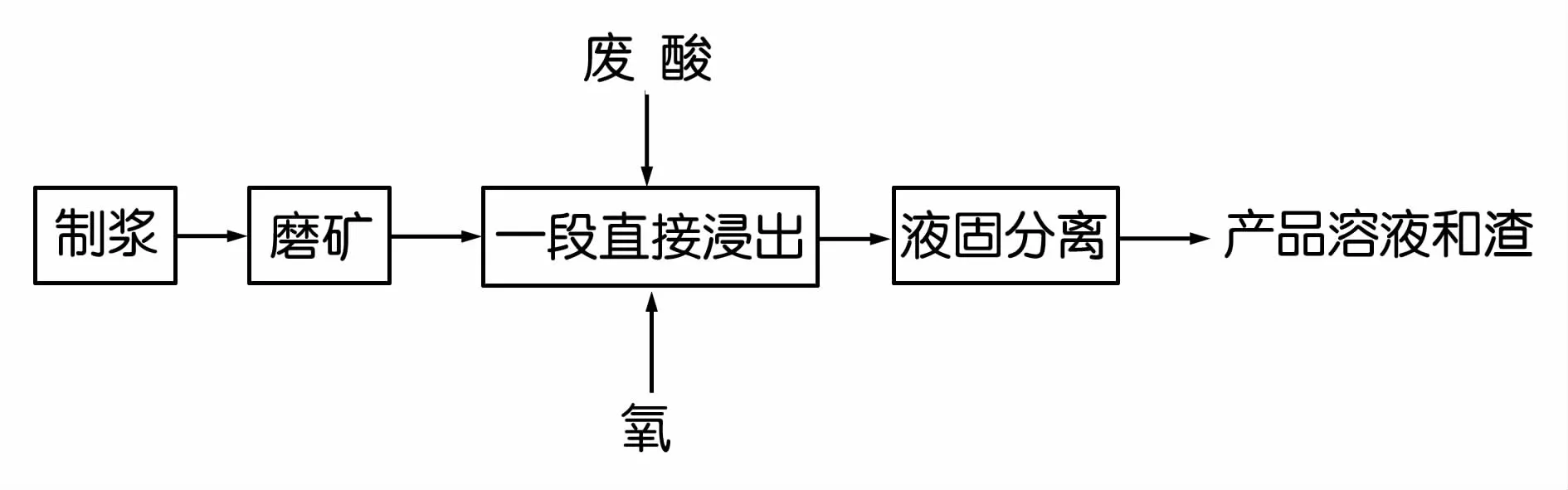

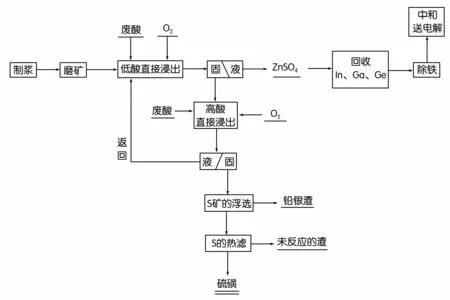

两种直接浸出炼锌技术——氧压浸出和常压浸出,在借鉴其它金属如:镍、铜等的浸出技术之上,分别诞生于二十世纪八十年代和二十世纪九十年代。代表的公司分别为谢里特公司(Sherritt,狄纳德公司,2007年被并入谢里特公司)和奥图泰公司(Autotec,2007年前也叫奥托昆普公司),两种工艺都有两段和一段之分,两种工艺也都可以和常规炼锌流程进行不同程度的结合(松散和紧密),两种工艺也都可以进行各种有价稀贵金属元素的综合回收。见图1和图2。

图1 一段直接浸出示意图

图2 两段直接浸出炼锌流程示意图

一段直接浸出技术,多应用于该技术的诞生初期,通常是与工厂原有的工艺流程进行紧密结合。两段直接浸出技术诞生较晚,既可以和现有流程实现松散结合,来处理原有流程中的一些渣类,又能独立建厂,建厂的规模最大的可达到20万t/a。

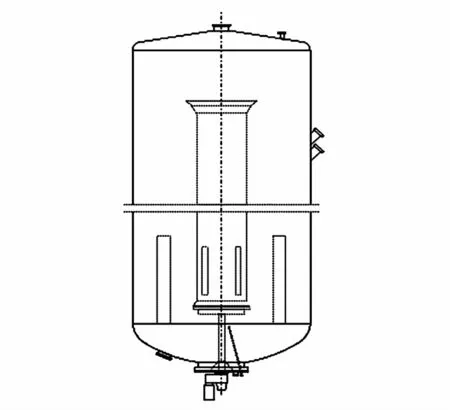

常压浸出流程中的主要设备有:制浆、调浆槽、球磨机、水力旋流器、浓密机、直接浸出槽、浮选机等。其核心设备直接浸出槽的形状见图3。该设备地面支承部分约7 m左右,筒体直径7 m,筒体高23 m,容积约900 m3,其中筒顶的2 m为泡沫和氧气区,为常压,真正用于直接浸出部分的为21 m,筒底部压力约0.3 MPa。该设备是由奥图泰公司供货,其功能独特之处是一方面该设备保证矿浆在筒体内的均匀循环,另一方面又可以保持氧的充分弥散与停留。

图3 常压浸出釜示意图

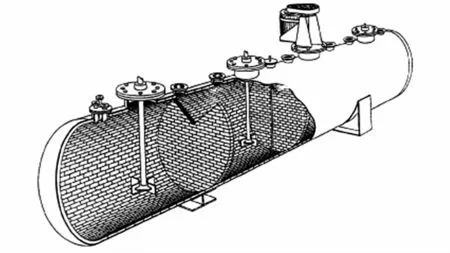

对于两段氧压浸出系统,主要设备有:磨矿设备、分级设备、高压反应釜、闪蒸槽、分级、净化、过滤、浮选设备等。氧压浸出系统的核心设备压力反应釜见图4。

图4 氧压浸出釜示意图

该釜的外层为普通的碳钢,内衬铅板,然后再砌耐酸砖。筒体直径约4 m,长约30多m,寿命可以至少保证三年以上。影响该釜作业率的因素,是要定期对结垢处理一次,并检查搅拌系统的密封,约每季一次。该釜的作业率可以保持在91%左右。

2 两段直接浸出系统各种渣类的处理

2.1 硫渣的处理

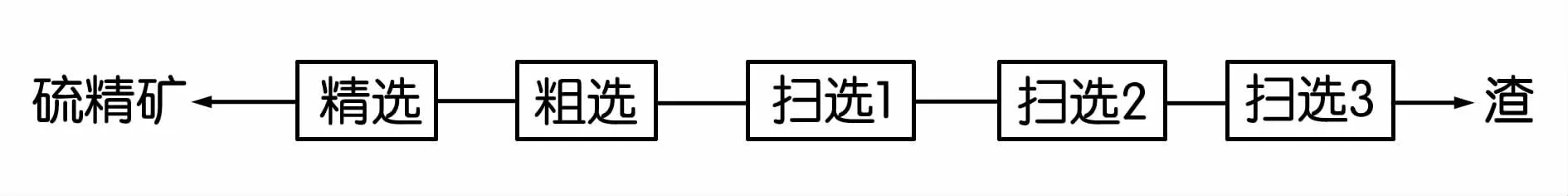

硫的回收根据硫的物相不同,回收率不同。通常原料中的硫化锌精矿有约5%~10%被氧化成硫酸盐,硫的回收率约60%~90%不等。浮选的精矿除了含有硫元素外,尚有未浸出的硫化锌精矿、铁、铜等。硫的浮选示意图见图5(注:硫的浮选过程中不须加入任何试剂)。如欲进一步提高硫磺的产品质量,则需上热滤或萃取设备,但所产硫磺质量仍然不高,只能低于或达到合格品的要求。以每年10万t锌精矿计,每年可得硫精矿约4.7万t。国外的硫渣的处理,大多厂家填埋,个别厂家回收硫磺,但韩国锌业公司则返回焙烧炉。

图5 硫的浮选示意图

2.2 铁渣的处理

为减少渣量及有利于稀贵金属的回收,现有两段直浸出技术,大多采用针铁矿法除铁。10万t电解锌厂,产生约6万t的铁渣。该渣中通常含有8%左右的水溶锌,另一方面该渣也需要进行无害化处理。目前,河南豫光锌业公司正在与北京恩菲工程公司进行氧压浸出条件下赤铁矿沉铁的工业化试验,结果值得期待。

2.3 铅渣的处理

经计算,10万t电解锌约产生铅渣2.7万t。此种渣的处理,株洲冶炼集团股份有限公司拟用基夫赛特炉处理,韩国锌业公司是用奥斯麦特炉处理,豫光金铅公司拟用直接还原炉处理。

3 氧压浸出与常压浸出技术及成本方面的有关比较[3~5]

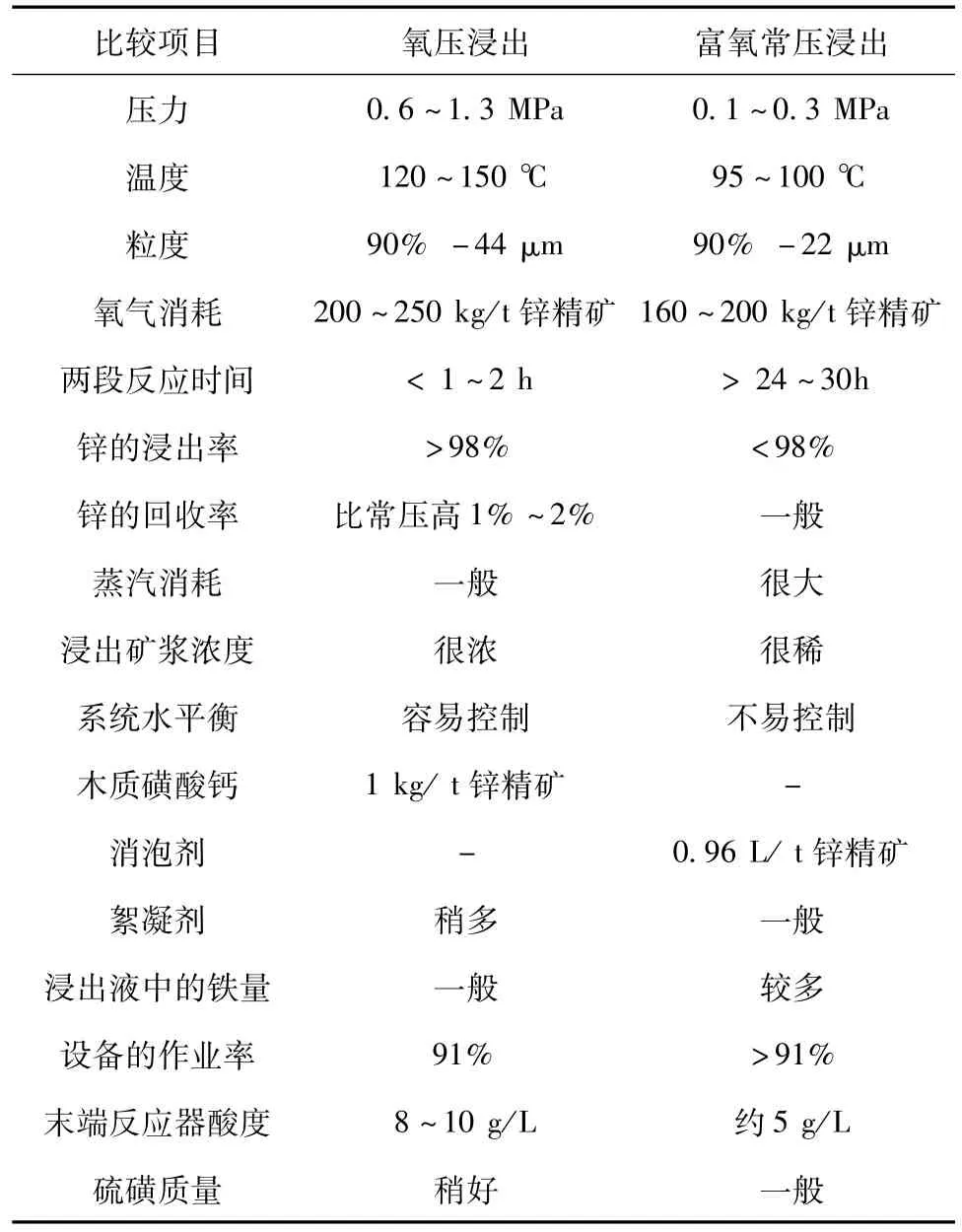

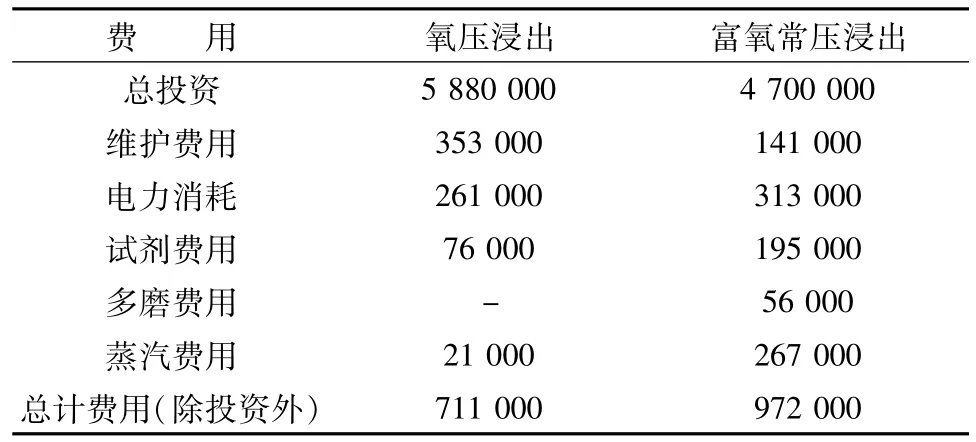

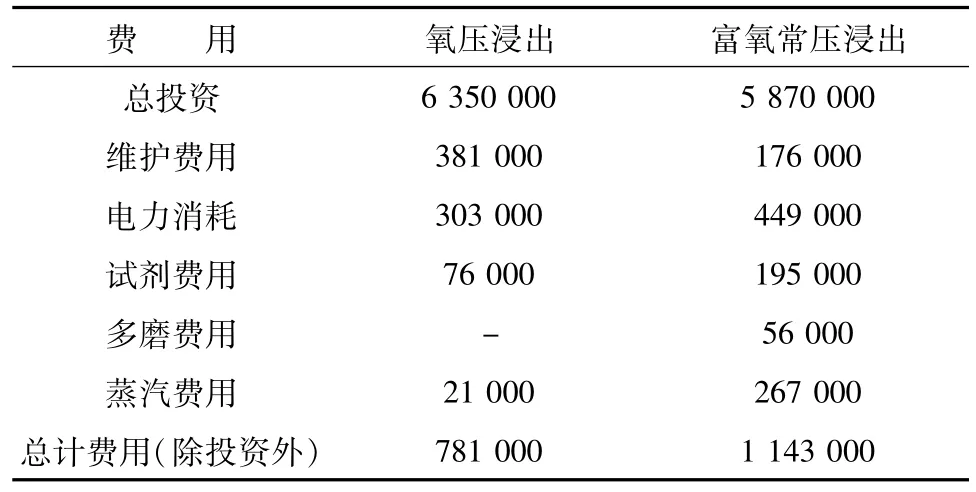

表1是以每年4万t的锌产量所进行的氧压浸出和常压浸出方面的比较。

表2、表3是国外的某公司分别以两种锌精矿按年产4万t电解锌来进行投资及运行方面的比较结果。考虑到比较的一些前提,如电力价格、蒸汽价格都是当时比较时(2007年以前)的价格,所以本文未将一些比较的前提列出,只提供比较结果。需要说明的是,虽然两家直接浸出的技术公司,至今对其中的一些细目,还有不同的意见,但总体上的比较结果仍然都是双方认可的。氧压浸出的维护费用是按总投资的6%提取的,常压浸出的费用是按总投资的3%提取的。

表1 氧压浸出与常压浸出的主要技术指标对比

表2 锌精矿1的投资及运行费用比较美元

表3 锌精矿2的投资及运行费用比较美元

4 氧压浸出条件下的元素分布简述

鉴于氧压浸出与常规的锌冶炼流程有很大不同,工程技术人员就比较担心一些有害元素在氧压浸出流程的分布及其积累,担心这些因素是否会对后续的电解工艺产生危害。1993年氧压浸出的两段流程,第一次在Flin Flon Manitoba的Hudson Bay Ming and Smelting顺利投产,投产后谢里特公司的技术人员,连续15个月对流程的元素分布进行细查,没发现某种元素浓度急剧升高、影响电解的事情发生。这一结果在1995年日本仙台召开的世界铅锌年会上被公布出来。该文的研究者将元素分成三类,一类是在氧压浸出条件下主要溶解于溶液中的元素:Cd、Cl、Co、Cu、Mg、Mn、Ni、Zn;第二类是主要进入渣中的元素:Ba、Bi、C(有机及元素)、Au、Pb、Ag、Hg,需要说明的是金、银将依据其嵌布粒度及对硫亲和程度的不同,而在铅矾渣与硫渣按不同的比例进行分配;第三类元素是在渣中及液中均有的元素:Fe、Al、Sb、As、Ca、F、Ga、Ge、In、K、Na、Se、Si、S、Te、Tl。至于其在溶液中的浓度及行为,有待生产技术部门解决。对于人们比较担心的氟氯行为,综合各方情况看,氟可以通过适当控制钙离子的浓度来控制。在氧压浸出条件下氯将分布于废气、闪蒸汽及部分被氧化成ClO-,这一点可以参照氯碱行业的脱氯技术。

5 氧压浸出与富氧常压浸出在国内外的应用[6~9]

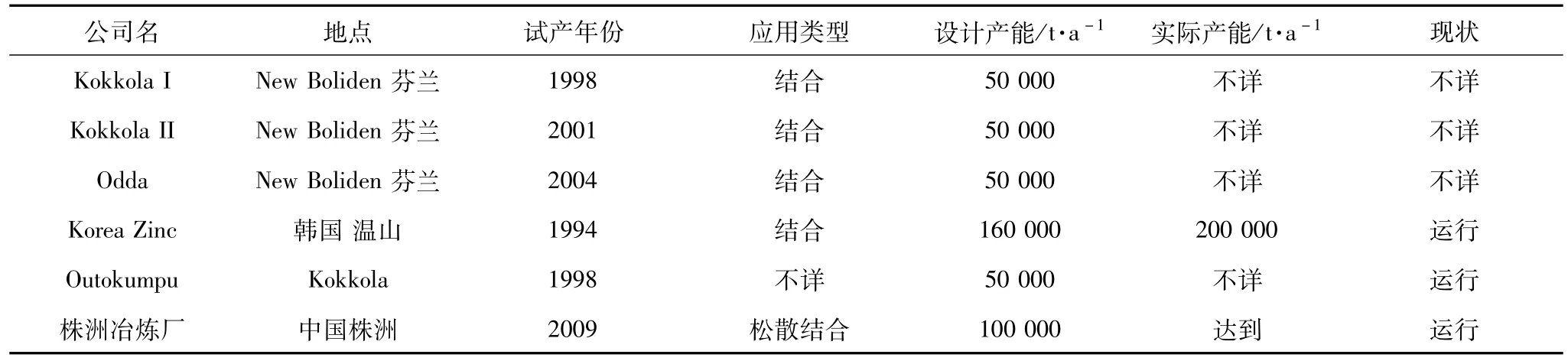

氧压浸出与富氧常压浸出近几十年来的应用情况分别见表4与表5。

氧压浸出除去表4的列入外,国内尚有四川会理、西部矿业等厂家。

6 与常规流程的能源、经济比较及结合

谢里特公司的经济技术专家曾对氧压浸出的能源消耗与常规炼锌系统的能源消耗,做过详细的比较与计算,得出氧压浸出每吨高纯锌的能源消耗约为51×109J,而常规流程的每吨高纯锌为(50±2)×109J,氧压浸出的能耗稍高些。

锌精矿的直接浸出部分在与常规流程的结合时,如果常规流程的低酸浸出渣,搭配适量的锌精矿进行直接浸出,铅系统的氧化锌可以用来作中和试剂,则可以尝试取消常规流程中的制酸系统及挥发窑系统。

表4 氧压浸出的应用情况

表5 常压浸出在国内外的应用

7 初步结论

1.氧压浸出与常压直接浸出,是比较灵活的技术,可以按企业的需要进行裁剪,裁剪的过程既是对新技术了解、认知的过程,也是对现有工艺的充分认识过程,切忌模仿。

2.在引进直接浸出技术时,必须对硫渣、铁渣、铅渣的处理高度重视,否则,很难达到既改善环境,又提高企业经济效益的目的。鉴于目前,国内的直接浸出部分虽已走通,但直接浸出过程中的各种渣的处理,尚处于工业化的探索阶段,建议同行们借鉴国外的企业如:韩国锌业公司的温山冶炼厂和哈萨克斯坦的氧压浸出厂,有针对性地到国外进行直接浸出炼锌厂的考察,重点考察他们的渣处理工艺,以便确定自己的直接浸出流程。

[1] Berezowsky,R M G S Collins,M JKerfoot,et al.The commercial status of presssure leaching technology[J].Journal of Metals1991,43:(2):36-45.

[2] Chalkely M E,Ozberk,Vardil W D.The treatment of bulk concentrate by the sherritt zinc pressure leaching process in processing complex and refractory ores[J].Pergamon Press:Oxford Endland,1993,137-142.

[3] Ozberk,E.,Chalkley,M.E.,Collins,et al.Commercial applications of the sherritt zinc pressure leach process and iron disposal[J]. Mineral Processing and Extractive Metallurgy Review,1996,15(1):115-133.

[4] M JCollins,E JMcconaghy,R F Stauffer,et al.Starting up the sherritt zinc pressuru leach process at hudson bay[J].Journal of Metals 1994,21(2):51-58.

[5] W Bahl,R Pullenberg,Makwan,et al.Integration of the sherritt zinc pressure leach process at ruhr zink refinary[J].Hydrometallury,1994,21(3):35-42.

[6] M.Boissoneault,S.Gagnon,R.Henning,et al.The interation of pressure leaching with atmospheric leaching in zinc hydrometallurgy[J].Hydrometallurgy,1995,39(2):79-90.

[7] E.Ozberk,M.J.Collins,M.Makwana,et al.The application and charactures of pressure leaching[J].Hydrometallurgy,1995,37(3):53-61.

[8] Susan A.Baldwin,G eorge P.Demopoulos.Assessmentof alternative iron sources in the pressure leaching of zinc concentrates using a reactormodel[J].Hydrometallurgy,1995,39(4):147-162.

[9] C.G.Weisener,R.ST.C.Smart,A.R.Gerson.Kinetics and mechanisms of the leaching of low Fe sphalerite[J].Geochimica at Cosmochimica Acta,2003,67(5):823-830.

The Com parison of Zinc Oxygen Pressure Leaching w ith Atmospheric Leaching and the Integration w ith Zinc Conventional Processes

WANG Xue-meng

(Luoyang Institute of Science and Technology,Luoyang 471023,China)

This paper has compared the oxygen pressure leaching with atmospheric leaching of zinc from technology,equipments,investment and elements distribution etc.At the same time,some advice has been given to integrate the conventional processeswith oxygen leaching process in order to upgrade zinc industry competitiveness.

oxygen pressure leaching;atmospheric leaching;conventional processes;zinc smelting

TF813

:A

:1003-5540(2014)02-0027-05

2014-02-20

王学猛(1971-),男,博士,主要从事有色金属选矿、冶炼及环境工程方面的研究、设计工作。