防护材料抗破片性能试验模拟表征技术研究进展

王 伟,彭 刚,冯家臣,王绪财

(中国兵器工业集团 第五三研究所,济南 250031)

炮弹、炸弹等爆炸物生成的破片是军用个体和装甲防护材料需要防御的主要高速侵彻对象之一,国内外安全形势的变化使得警用防护材料也要防御简易爆炸物,手榴弹等爆炸物品的破片侵彻,尤其是随着预制、半预制破片技术在爆炸物中的广泛使用,使得这一威胁日益严重。

由于在防护材料及其产品抗破片性能的研究、检测过程中需要频繁进行破片侵彻试验,若直接用炮弹、手榴弹等爆炸物进行实弹试验,不仅试验成本高昂,试验效率低下,也极大地威胁着试验人员的人身安全。因此,针对特定的破片防护对象,采用试验模拟表征技术成为研究、检测防护材料及其产品抗破片性能的首选。本文针对近年来国内外防护材料抗破片性能试验模拟表征技术的研究进展,从模拟破片及其发射装置、弹托设计与分离技术及材料抗破片性能表征指标等三个方面进行了综述。

1 模拟破片

为了通过弹道侵彻试验对爆炸物爆炸破片侵彻防护材料的效果进行模拟,研究人员设计了多种的模拟破片,比如广泛使用的1.1 g 北约破片模拟弹,4.5 g 球形破片模拟弹,3.3g 立方体破片模拟弹。但近年来随着一些爆炸物爆炸破片向着小质量化、高速化发展,如现在各国装备的手榴弹实际爆炸破片质量在0.05 ~0.4 g 之间,速度可达1 000 ~1 828 m/s,防护材料的防护对象也开始发生变化,一些研究人员开始在破片侵彻实验中使用1 g 以下的小质量模拟破片对防护材料的抗破片性能进行模拟表征。

例如南京航空航天大学的李琦[1]等采用0.9 g 立方体破片来模拟表征芳纶与高强聚乙烯纤维叠层组合对破片的防护性能。英国的Debra Carr[2]等采用0.68 g 球形破片模拟弹来模拟表征防护服抗爆炸破片的性能。日本的Shigeki Yashiro[3,4],Keiji Ogi[5]等用1. 5 mm(0. 014 2 g),2. 5 mm(0.062 3 g)、4 mm(0.26 g)的球形破片模拟弹对复合材料板抗破片侵彻性能进行了研究。

2 模拟破片发射装置

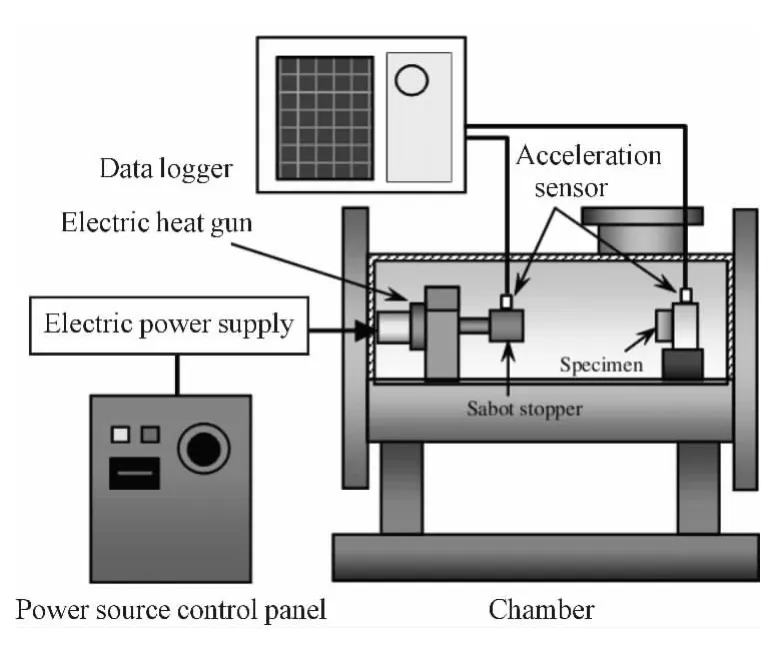

破片发射装置的作用是稳定发射破片并使其加速到所需速度范围。传统的破片发射装置如弹道枪、弹道炮、轻气炮等采用发射药燃气或压缩气体驱动,近年来虽然出现了电热炮、电热化学炮、电磁轨道炮等靠等离子体或电磁场驱动的新型发射装置,但由于新型发射装置技术要求高,且炮弹等爆炸物产生的破片初速一般在2 000 m/s 以下,传统破片发射装置基本可以满足试验需求,因此将新型发射装置用于个体及装甲防护材料抗破片性能模拟表征试验的非常少。如日本的Shigeki Yashiro[3,4],Keiji Ogi[5]等在试验中利用直热式电热枪分别模拟了直径为1.5 mm、2.5 mm、4 mm 的钢球在100 ~1 200 m/s 的速度范围内对复合材料板的侵彻。其使用的电热枪结构示意图如图1 所示,主要由动力控制面板、电热枪、弹托拦截器、速度探测器和数据记录器组成。该装置可以在高压(3 ~10 kV)脉冲电流的作用下,使铝箔(2 mm×60 mm)熔化、气化从而获得高温高压的金属等离子体,然后利用高温高压的金属等离子体对放置在弹托中的破片进行加速,并可以通过调节施加于铝箔的电压来实现对破片发射速度的调节。

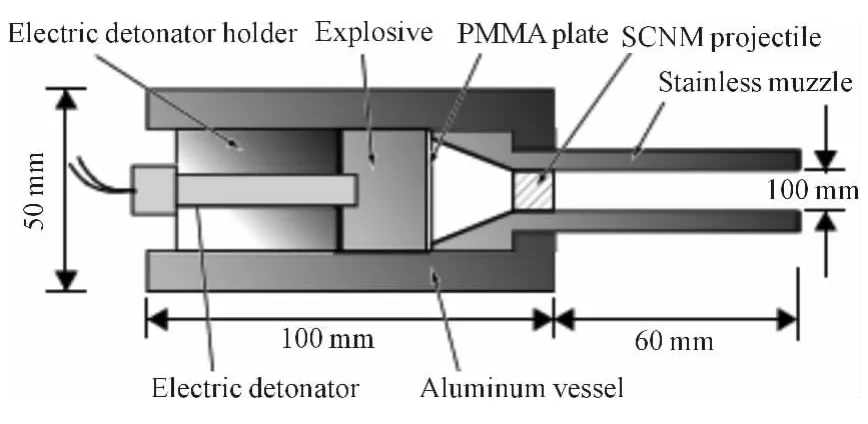

传统破片发射装置要求在试验过程中尽量减小对装置发射能力的影响,且部件一旦损坏后不易更换,为了评价便携式爆炸物处理器所用结构材料的抗破片侵彻性能,日本的T.Saburi[7]等根据试验需要,自行设计了一种新型简易爆炸驱动破片发射装置,该装置的优点在于结构简单,各组成部分毁坏后易于更换,便于保持装置发射能力。其结构示意图及部件实物图如图2、图3 所示。该破片发射装置主要由枪管、爆炸室和电导火索固定器组成。枪管和电导火索固定器都与爆炸室连接在一起。爆炸室为铝制空心圆柱,外径50 mm,内径30 mm,长100 mm。瞬发式电导火索被铝制固定器固定,并与爆炸物接触。爆炸物和枪管底部之间置有一块0.5 mm 厚的PMMA 隔离板,从而将枪管中的破片和爆炸物用空气分隔开。枪管用不锈钢做成,长70 mm,内径为10 mm,为了对爆炸物产生的气体进行压缩,枪管底部做成了锥形。所用破片为圆柱形,由特种镍铬钼钢做成,长10 mm,直径10 mm,重6 g。实验中破片侵彻速度范围为200 ~1 000 m/s。

图1 直热式电热枪示意图

图2 简易破片发射装置示意图

图3 简易破片发射装置部件实物图

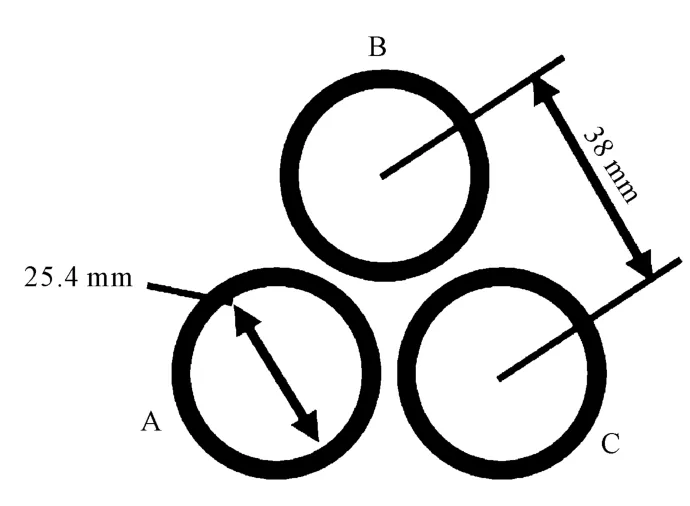

多破片联动侵彻试验的需求,也催生了新型破片发射装置。为了研究玻纤/环氧复合材料层压板在多个位置同时进行破片侵彻与依次进行破片侵彻时,能量吸收、分层及失效机理的不同,美国的L. J. Deka[8]设计了一种装有三根枪管的一级轻气炮。这种轻气炮3 个枪口尺寸及布局示意图如图4 所示。为了确保可以同时进行多发破片侵彻试验,3 个枪管通过一个集合管联接在同一个直径为63.5 mm 的蝴蝶阀上,这保证了3 个枪管内载有破片的弹托受到同样的驱动力;同时弹托的质量和尺寸差异在加工时被控制得非常严格。试验时可以将一个或两个枪管塞住,这样就可以进行两发或单发的侵彻试验。在试验中用直径为7.94 mm,质量为2.039 g 的合金轴承钢珠作为破片模拟弹,初始侵彻速度范围在195 ~232 m/s。该装置优点在于可以实现对指定的侵彻位置近乎同时或者依次发射最多达3 枚破片,缺点则是发射破片的速度偏低,对弹托加工精度要求过高。

图4 三管轻气炮布局示意图

3 弹托的设计与分离技术

弹托是破片进行发射时的载体,借助于弹托,大部分形状规则、不规则和次口径的破片都可以在很宽的速度范围内实现发射。在发射的过程中,弹托的作用主要有以下几点:对发射物进行定位和支撑;将破片与发射枪管分离,保护发射枪管壁免受破片的损坏;对发射枪管内的驱动气体进行密封,密封不好的话,枪管内的驱动气体会发生泄漏,从而造成弹托-破片体系的受力不均,影响弹托与发射物的分离;使由于枪膛及发射物的不对称性、枪膛内摩擦力的不均一性及驱动气体加载的不均匀性做造成的破片横向运动或偏航运动最小化。

3.1 弹托的制作材料

弹托在与破片分离后就不再起任何作用了,因此弹托的质量要小且能够与破片的质量匹配。但弹托在通过发射枪管的过程中必须能承受住所受到的驱动力和离心力,因此弹托要有足够的强度。由于金属材料的弹托在通过发射枪管时会对枪管造成破坏,塑料材料和纤维增强塑料成为了制造弹托最好的材料之一,常用的材料如聚氯乙烯[11],聚碳酸脂,尼龙等。也有人在滑膛弹道枪及轻气炮的使用过程中,为了保证弹托的强度,使用铝合金或其他轻质合金材料做弹托[12-15]。

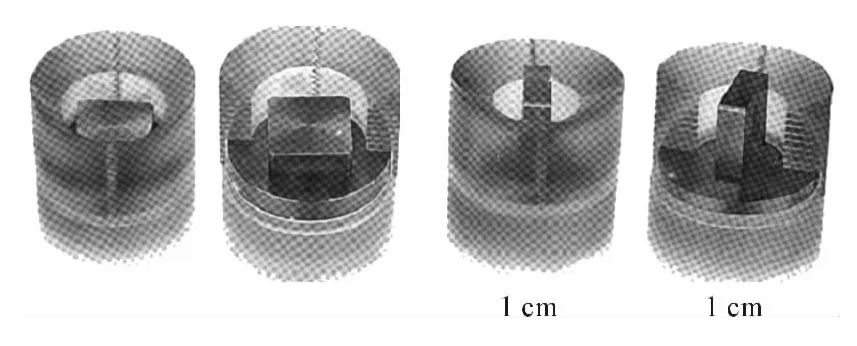

3.2 弹托的无差别分瓣式设计

为了使弹托与破片出膛后及时进行分离,并且避免弹托对破片的稳定飞行造成干扰,弹托的设计经历了从整体式到分瓣式,瓣片从机加工到注塑成型,并最终成为无差别分瓣式弹托。根据试验中发射破片尺寸的大小,弹托沿其长度方向被设计为两瓣[16,17]、三瓣[18,19]、四瓣、六瓣[20]、八瓣[21]甚至是九瓣[22,23]。瓣数越多,对弹托的加工精度要求越高,试验前将弹托与破片进行组装的操作越复杂。为了便于弹托在组装的时候进行定位,尤其是当弹托瓣数较多时,国外试验中采用的弹托边缘通常被设计成锯齿形,如图5 所示,但这样增大了加工的难度。国内弹托则通常被设计为分离式两瓣或三瓣,例如中国兵器工业集团第53 研究所弹道实验室就通过分离式弹托实现了对各种模拟破片的稳定、高速发射并申请了专利[24]。南京理工大学的王金相[17]等利用分离式两瓣弹托进行了球形(图6)、方形破片侵彻防护材料试验的研究。

图5 方形破片及四瓣边缘带锯齿弹托

图6 球形破片及两瓣弹托

当发射高密度破片(如钨制破片)或者破片发射速度很高时,为了防止弹托在驱动气体的作用下被破片穿透,会在弹托和破片末端接触的地方放置一个厚的金属驱动盘(图5),以起到均匀分布受力的作用,这种弹托称为底推式弹托。底推式弹托在弹托与破片分离后,金属驱动盘会与破片沿着相同的方向前行,因此在制造金属驱动盘的时候,会在上面穿孔或者划上刻痕,造成结构上的不对称性,使其无法稳定飞行,从而被弹托拦截器拦截,避免对受试样品或仪器造成伤害。

3.3 弹托的分离技术

目前,国内外常用的弹托分离技术主要有两种:空气动力学分离技术和拦截分离技术,弹托分离技术的选用主要受实验室空间条件的影响。空气动力学分离技术是利用载有破片的弹托在飞离发射枪管后所遇到的空气阻力,使弹托的瓣与瓣之间分开,从而使弹托与破片分离。这种技术的缺陷是破片与弹托分离之前,破片必须飞行一长段距离,因而要求实验室必须有足够的空间;优点是分离时破片不容易受到弹托的影响[27]。但当破片的长径比足够大(≥10)的时候,弹托也很容易干扰破片,从而使破片偏离预定的飞行方向。为了增加弹托迎风面的空气阻力,加速弹托与破片分离,弹托的迎风面都有一定角度,如北京理工大学宁建国等人,将弹托的迎风面角度设计为120°[26]。

拦截分离技术是利用一拦截装置,通常为一厚钢板,在板的中间开有个小孔,以允许破片通过,而弹托则被拦截下来。这种技术的优点是破片与弹托分离之前不用飞行很长距离,受空间条件限制小。其缺陷也是显而易见的,一是部分弹托容易附着在破片上,从而增加了破片的动能,影响试验的准确性,并且不利于破片飞行的稳定性;二是因破片与弹托的分离状态不同,导致破片速度不宜控制。P. J. Hazell[27]等在弹托剥离装置后面又放置了一块中间打孔的挡板,以防止有弹托碎片随破片一起穿过弹托剥离装置。

4 抗破片性能表征指标

防护材料的抗破片性能可以用不同的指标来进行表征,最常用的是吸能(EA),比吸能(SEA)和弹道极限V50。

4.1 吸能

吸能是指防护材料在破片侵彻下所吸收的破片动能。在材料未被贯穿的情况下,吸能为破片的动能;在材料被贯穿的情况下,则为破片贯穿材料前后的动能差值。一般情况下,该指标越高,则材料抗破片性能越好。但由于不同质量、不同速度、不同形状的破片可以具有相同的动能,但其对防护材料的侵彻机理和破坏形式则有显著不同,同时还需考虑破片自身的形变与损伤。因此只有在用同一种破片进行侵彻的时候,才可以用吸能来比较不同材料间的性能。

4.2 弹道极限V50

弹道极限V50 是指穿透概率为50%时破片的平均着靶速度,是现在表征防护材料抗破片性能最常用的表征指标。在实际应用中,弹道极限V50 是根据要求取混合速度差范围内一定数量的最低有效完全穿透(CP)速度和相同数目的最高有效部分穿透(PP)速度的平均值。由于在测速时,并非测的破片着靶时的速度,所以还要再减去测速点至靶面这一段距离内的弹速衰减才能得到着靶时的弹道极限V50。随着弹道极限V50 表征方法应用研究的不断发展[28-30],现在国内外已将弹道极限V50 表征指标作为相关材料及产品的检测指标,并制定了防弹材料[31]、军用防弹头盔[32]及公安防爆服[33]等相关标准。

4.3 比吸能

比吸能分为贯穿比吸能和极限比吸能。贯穿比吸能是指防护材料被穿透的情况下,单位面积质量的防护材料吸收的破片动能。用吸能值除以防护材料面密度即可得到比吸能。该指标的优点在于消除了防护材料厚度或密度的影响,在破片相同的情况下,比吸能值越高的防护材料,其抗破片性能越好。

极限比吸能也是较多采用的表征指标,实际应用中往往借助试验得到的弹道极限V50 速度来计算破片动能,并除以防护材料的面密度来得到极限比吸能。极限比吸能相对于贯穿比吸能更能反映制定产品或结构对指定破片的防护能力,因为对于指定的破片,材料的弹道极限V50 值是唯一的,而材料的贯穿速度却并不唯一。

不过为了得到弹道极限V50 需要进行多发破片侵彻试验,对于比较稀缺的材料或者尺寸比较小的材料,无法通过有限次数的侵彻试验得到材料的弹道极限V50。而此时可以在保证破片穿透材料的前提下,通过控制破片侵彻速度,使其在一定的速度范围内对材料进行侵彻试验,从而得到材料的贯穿比吸能,这样便可以对材料的抗破片性能进行表征和比较。

5 研究展望

为了进一步满足防护材料抗破片性能研究的需要,未来防护材料抗爆炸破片性能模拟表征技术的研究工作应主要集中在以下几个方面:

1)拓宽破片发射速度范围。为了满足防护材料对破片侵彻速度的不同要求,在更宽的速度范围内实现对防护材料抗破片性能的研究,要在尽量不降低试验效率的基础上,充分发挥现有破片发射装置的发射能力,将破片发射速度范围朝着高速和低速两个方向拓展。

2)控制破片着靶姿态。除球形模拟破片外,其他各种破片都会有不同的着靶姿态,而这会给防护材料抗破片性能试验试验结果带来很大的分散性,为了消除破片着靶姿态对试验结果的影响,应该努力实现破片着靶姿态的可控化。

3)提高破片弹道稳定性。为了保证破片侵彻试验结果的有效性,相邻破片弹着点应满足一定距离要求,为了提高实验材料的利用率,特别是一些珍贵稀有的材料,应该着力于提高破片弹道的稳定性。

6 结束语

防护材料抗破片性能的试验模拟表征技术相对于直接实弹试验具有效率高、成本低和安全性好的优点,已在装甲及个体防护材料及其产品抗破片性能的研究、检测中被广泛使用。随着防护材料抗破片性能的试验模拟表征技术的不断发展进步,必将有力指导防护材料及其产品抗破片性能的研究和发展,提高装备和人员在战场上的生存能力。

[1]李琦,龚烈航,张庚申,等.芳纶与高强聚乙烯纤维叠层组合对弹片的防护性能[J].纤维复合材料,2004(3):3-5.

[2]Debra J C,Claire L,Alan P,et al.Does quilting improve the fragment protective performance of body armour[J].Textile Research Journal,2012,82(9):883-888.

[3]higeki Yashiro,Keiji Ogi,Tsukasa Nakamura,et al.Characterization of high-velocity impact damage in CFRP laminates:Part I-Experiment[J].Composites:Part A,2013,48:93-100.

[4]Shigeki Yashiro,Keiji Ogi,Masashi Oshita. High-velocity impact damage behavior of plain-woven SiC/SiC composites after thermal loading[J].Composites:Part B,2012,43:353-362.

[5]Keiji Ogi,Tomonaga Okabe,Manabu Takahashi,et al. Experimental characterization of high-speed impact damage behavior in a three-dimensionally woven SiC/SiC composite[J].Composites:Part A,2010,41:489-498.

[6]孙江生,曹延杰.电热化学炮技术的动态研究[J].华北工学院学报,2000,(2):148-151.

[7]Saburi T,Kubota S,Yoshida M,et al.Experimental impact study using an explosive driven projectile accelerator and numerical simulation[J]. International Journal of Impact Engineering,2008,35:1764-1769.

[8]Deka L J,Bartus S D,Vaidya U K. Multi-site impact response of S2-glass/epoxy composite laminates[J].Composites Science and Technology,2009,69:725-735.

[9]Myagkov N N,Shumikhin T A,Bezrukov L N.Experimen tal and numerica l study of peculia rities at high-velocity interaction between a projectile and discrete bumpers[J].International Journal of Impact Engineering,2010,37:980-994.

[10]Rodríguez-Martínez J A,Rusinek A,Pesci R,et al.Experimental and numerical analysis of the martensitic transformation in AISI 304 steel sheets subjected to perforation by conical and hemispherical projectiles[J]. International Journal of Solids and Structures,2013,50:339-351.

[11]Varas D,Zaera R,López-Puente J. Experimental study of CFRP fluid-filled tubes subjected to high-velocity impact[J].Composite Structures,2011,93:2598-2609.

[12]Sai Sarva,Sia Nemat-Nasser,Jeffrey McGee,et al. The effect of thin membrane restraint on the ballistic performance of armor grade ceramic tiles[J].International Journal of Impact Engineering,2007,34:277-302.

[13]陈昕,朱锡,梅志远,等.UHMWPE 球面层合板弹道侵彻性能研究[J].振动与冲击,2011,30(4):119-123.

[14]王晓强,朱锡,梅志远,等.超高分子量聚乙烯纤维增强层合厚板抗弹性能实验研究[J].爆炸与冲击,2009,29(1):29-34.

[15]王晓强,朱锡,梅志远.高速钢质破片侵彻高强聚乙烯纤维增强塑料层合板试验研究[J]. 兵工学报,2009,30(12):1574-1578.

[16]周楠,王金相,王小绪,等.球形弹丸作用下钢铝爆炸复合靶的抗侵彻性能[J]. 爆炸与冲击,2011,31(5):497-503.

[17]Jinxiang Wang,Nan Zhou. Damage mechanism and antipenetration performance of explosively welded plates impacted by projectiles with different shapes[J]. Materials and Design,2013,49:966-973.

[18]梅志远,朱锡,任春雨,等.弹道冲击下层合板破坏模式及抗弹性能实验研究[J].海军工程大学学报,2005,17(1):11-15.

[19]梅志远,谭大力,朱锡,等.层合板抗弹混杂结构优化试验研究[J].兵器材料科学与工程,2005,28(4):38-40.

[20]Hosur M V,Vaidya U K,Ulven C,et al. Performance of stitched/unstitched woven carbon/epoxy composites under high velocity impact loading[J]. Composite Structures,2004,64:455-466.

[21]Tore B,Odd Sture Hopperstad,Magnus Langseth,et al.Effect of target thickness in blunt projectile penetration of Weldox 460 E steel plates[J].International Journal of Impact Engineering,2003,28:413-464.

[22]Tore B,Odd Sture Hopperstad,Ketill O. Pedersen. Quasibrittle fracture during structural impact of AA7075-T651 aluminium plates[J]. International Journal of Impact Engineering,2010,37:537-551.

[23]Ketill O. Pedersen,Tore B? rvik,Odd Sture Hopperstad.Fracture mechanisms of aluminium alloy AA7075- T651 under various loading conditions[J].Materials and Design,2011,32:97-107.

[24]彭刚,冯家臣,王绪财,等.一种分离式次口径弹托: 中国,ZL201220598143.3[P].2013-04-17.

[25]王金贵.超高速碰撞的弹托分离技术[J].高压物理学报,1993,7(2):143-147.

[26]Jianguo Ning,Huilan Ren,Tingting Guo,et al. Dynamic response of alumina ceramics impacted by long tungsten projectile[J].International Journal of Impact Engineering,2013.

[27]Hazell P J,Cowie A,Kister G,et al.Penetration of a woven CFRP laminate by a high velocity steel sphere impacting at velocities of up to 1875 m/s[J]. International Journal of Impact Engineering,2009,36:1136-1142.

[28]彭刚,王梅,冯家臣,等.弹道极限速度V50 在材料抗弹性能评价中的应用研究[J].警察技术,2011:12-15.

[29]王雷.v50 试验方法和实际应用[J]. 中国个体防护装备,2008(4):36-41.

[30]李茂辉,黄献聪,王雷,等.防弹材料及装备V50 测试方法研究[J]. 兵器材料科学与工程,2011,34(6): 99-101.

[31]GA 950—2011,防弹材料及产品V50 试验方法[S].

[32]GJB 5115—2004,军用防弹头盔安全技术性能要求[S].

[33]NIJ Standard-0117,00.Public Safety Bomb Suit Standard[S].