固定层增氧间歇式气化技术运行小结

王志勇 何树文 陈振伟 李 强

(山东瑞星集团股份有限公司 山东泰安271500)

0 前言

传统固定层间歇式气化工艺具有技术成熟、操作简单、煤气中有效气成分较高、投资少等优点,但由于进入煤气炉燃烧所需的氧气来源于空气,氧气浓度低(约为21%,体积分数),单位时间与碳反应放出的热量少,只能靠延长吹风时间来提高气化层温度,造成吹风效率低、能源利用率低、单炉产气量低,且生成的吹风气中含有粉尘、二氧化碳和硫化物。

经过多年对固定层间歇式气化工艺调优的实践,发现通过提高入炉空气中氧气的浓度来提高吹风效率,将传统固定层间歇式气化工艺的能源利用率及装置产能最大化,具有明显的经济和社会效益。

1 工艺流程

1.1 固定层增氧间歇式气化工艺

来自变压吸附(PSA)制氧系统的富氧(90%~95%,体积分数)储存在氧气罐内,经电动调节阀减压,通过流量计进入混合罐,与空气混合均匀(增氧空气中的氧气体积分数控制在 22%~50%),然后经造气离心式鼓风机加压进入造气空气总管,再经吹风阀、加氮阀后供各造气炉使用。为了防止空气总管超压和稳定增氧空气入炉压力,在空气总管上设有电动调节的自动放空阀,当空气总管压力>30 kPa时,自动调节阀自动打开,平时则处于稳压调节状态。增氧空气与蒸汽(200 ℃左右)以间歇或者是混合方式进入煤气炉(Φ2 800 mm),分别经过吹风、上加氮、上吹、下吹、二次上吹、吹净6个阶段(总循环时间120 s),灼热的炭与增氧空气中的氧气和水蒸气反应产生半水煤气,供生产合成氨使用。

当增氧空气中的氧气浓度达到一定程度时,吹风和吹净阶段的时间为零,制气阶段(上吹、下吹)增氧空气中的氧气与碳反应所放出的热量满足碳与水蒸气反应所需要的热量,且产生的半水煤气能满足合成氨生产工艺的需要,此时原有间歇气化的6个阶段即改为上加氮、上吹、下吹、二次上吹4个阶段,原有的吹风阶段产生的吹风气在此时全部回收进入气柜,不再放空或者送吹风气锅炉燃烧利用以后再放空,大大减轻了对大气的污染。

2 间歇式气化增氧前、后工艺对比分析

2.1 技术先进性对比

与传统的固定层间歇式气化工艺和固定层富氧连续气化工艺相比,增氧间歇式气化工艺的技术创新性表现如下。

(1)该装置采用配套PSA制氧系统进行增氧制气,降低了制氧成本,氧气纯度高达90%(体积分数),氧气产量可达10 000 m3/h(标态),浪费空气少,电耗低。

(2)在固定层间歇式气化工艺基础上,将入炉空气中氧气体积分数由21%提高至22%~50%,入炉增氧空气中氧气的浓度能根据工况变化自动调节,提高单炉发气量的同时还能减少吹风气的排放,减轻二氧化碳和硫化物排放对环境造成的污染。

(3)在固定层富氧连续气化工艺的基础上,延长了每个循环下吹制气的时间,回收了上行气体显热,降低了入炉空气中所需氧气的浓度。

(4)自动调节入炉空气中氧的浓度和合理的汽气比(蒸汽与增氧空气的比值),在满足后序工段氢氮比要求的前提下,能取消吹风和吹净阶段,实现吹风气全部回收入工业气柜。

(5)安全方面:①保证了每个制气循环有二次上吹阶段,避免了炉底残留煤气在增氧空气入炉时发生爆炸的可能性;②设有超压放空、风机防喘振装置;③设有高精度在线氧含量分析仪;④设置了安全、可靠的自动调节阀,并实现了安全检测、报警和联锁功能。

2.2 间歇式气化工艺增氧前、后对比

固定层间歇式气化吹风阶段吹风时间长、热损失大;上行和下行制气阶段制气时间短、蓄热量小、蒸汽分解率低;固定层增氧间歇式气化吹风阶段吹风时间短、热量充分利用;上行制气阶段和下行制气阶段制气时间长、蓄热量大、蒸汽分解率高。

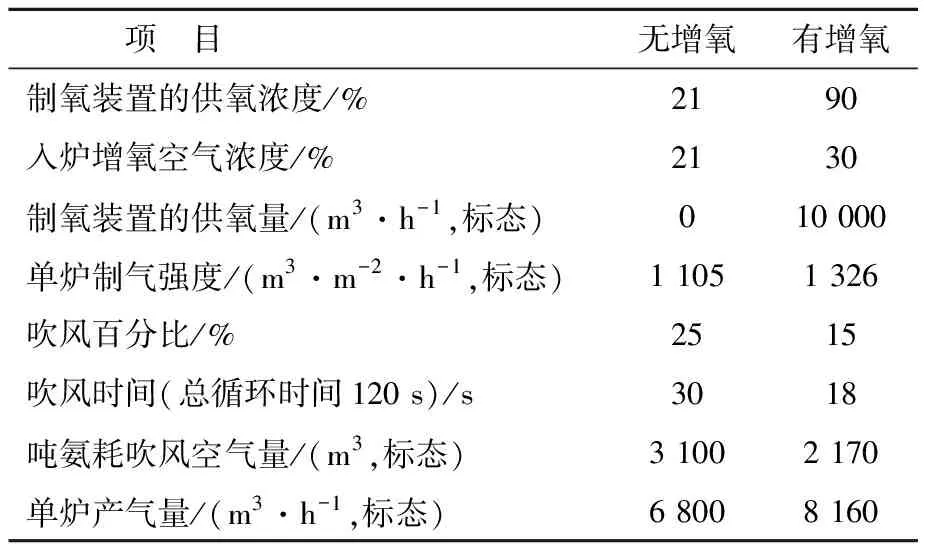

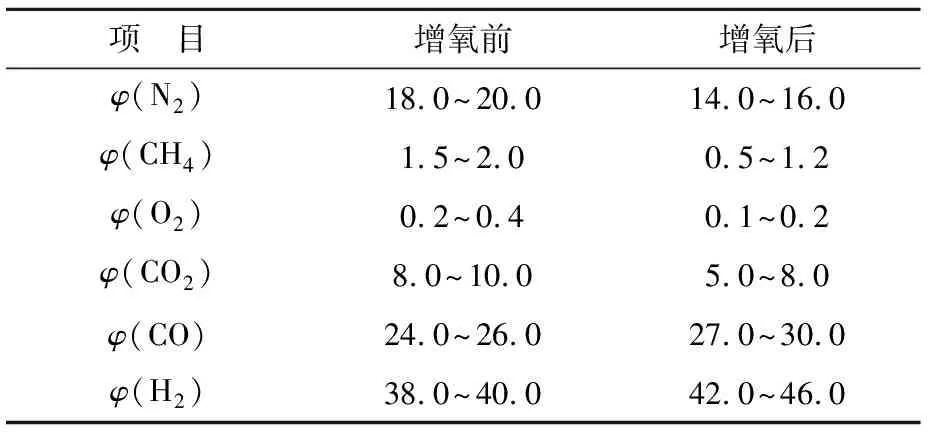

固定层间歇式气化工艺增氧前、后部分参数比较见表1,固定层间歇式气化工艺增氧前、后半水煤气成分变化见表2。

表1 固定层间歇式气化工艺增氧前、后部分参数比较

项 目无增氧有增氧制氧装置的供氧浓度/%2190入炉增氧空气浓度/%2130制氧装置的供氧量/(m3·h-1,标态)010 000单炉制气强度/(m3·m-2·h-1,标态)1 1051 326吹风百分比/%2515吹风时间(总循环时间120 s)/s3018吨氨耗吹风空气量/(m3,标态)3 1002 170单炉产气量/(m3·h-1,标态)6 8008 160

表2 固定层间歇式气化工艺增氧前、后半水煤气成分变化 %

项 目增氧前增氧后φ(N2)18.0~20.014.0~16.0φ(CH4)1.5~2.00.5~1.2φ(O2)0.2~0.40.1~0.2φ(CO2)8.0~10.05.0~8.0φ(CO)24.0~26.027.0~30.0φ(H2)38.0~40.042.0~46.0

固定层间歇式气化工艺和固定层增氧间歇式气化工艺吨氨耗标煤(质量分数65%固定碳型煤折算)分别为1.280 t和1.024 t,吨氨蒸汽消耗量分别为1.0 t和0.6 t。固定层增氧间歇式气化工艺吨氨减少CO2排放量400 m3(标态),吨氨减少含硫化物气体排放量 25 m3(标态)。按年产300 kt 合成氨计,年节省原料煤费用6 000万元,年节省蒸汽费用2 500万元,年增加制氧成本2 400 万元,经济效益为6 100万元。

3 存在问题及完善

固定层间歇式增氧气化工艺物料能够基本均匀分布,但也存在某些区域出现局部偏流现象,增氧空气氧含量过高,容易造成局部偏流过氧烧结炭层,从而严重影响生产。

吹风过程消耗增氧空气量较大(是加氮空气用量的3~4倍),如果吹风气中氧气体积分数提高1%,则需要补充30 m3/h(标态)左右的纯氧,氧气消耗量大,增加了生产成本。今后需要在回收上行出口气体带出热量等方面进行改造,尽量减少热量的损失,进一步降低生产成本。