基于组态王的换入换出同向开式换向器控制系统的设计

马龙博,赵建亮,郑建英

(浙江省计量科学研究院,杭州 310013)

0 引言

开式换向器是液体流量标准装置的重要组成部分,是影响装置计量准确度最关键的部件之一,其工作质量的好坏将直接影响装置计量准确度高低。换入换出同向换向器是开式换向器的一种,换向过程中不受换向挡板位置、喷嘴流速分布的影响,对液体流量标准装置引入的不确定度较小,因此成为开式换向器发展的主要方向。

现场各种控制系统通常由组态王和PLC共同完成,组态王作为上位机控制软件完成人机交互和下位机控制,PLC作为下位机完成上位机指令及各种运算操作。组态王作为一种优秀的上位机监控软件,在许多领域的远程监控中都得到了广泛应用[1~7]。PLC是一种专门在工业环境下应用而设计的数字运算操作电子装置,用于控制各种类型的机械或生产过程。

本文在研究前人工作[8~10]并成功设计换入换出同向换向器基础上,根据新设计换向器工作原理,给出了基于组态王和PLC同向换向器控制方法。开发了一套组态王和PLC相结合的换入换出同向换向器监控系统,较好地实现了新设计换向器的同向换向运行和对流量计的检定。

1 系统的基本结构和原理

1.1 换入换出同向换向器基本结构

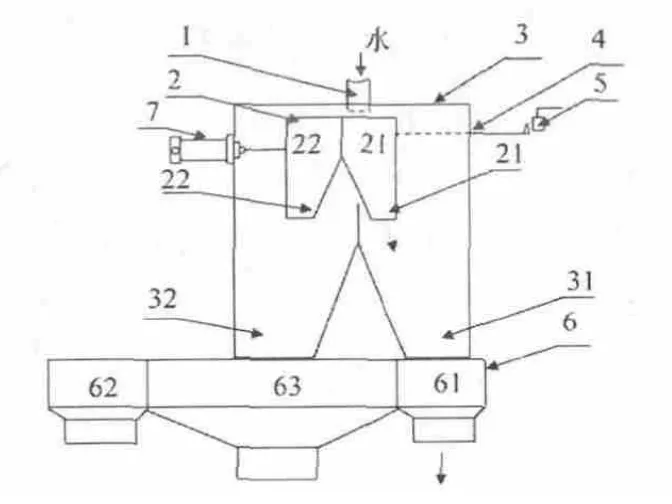

换入换出同向换向器基本结构如图1所示。

图1 换入/换出同向换向器结构示意图

图1所示换向器工作原理如下:

1) 水平移动第一分流器2,使换向喷嘴1喷出的水流流入第一分流器2的第一分流漏斗21并通过第一导引管211进入第一换向流道31;

2) 水平移动第二分流器6,使第一换向流道31的出水口对准第二分流器6的第一分流腔61的进水口且第二换向流道32的出水口对准第二分流器6的计量腔63的进水口,第一换向流道31内的水流由此经第一分流腔61流入循环水池;

3) 水平移动第一分流器2,使换向喷嘴1喷出的水流流入第一分流器2的第二分流漏斗22并通过第二导引管222及第二换向流道32流入第二分流器6的计量腔63,再由计量腔63底部的出水口进入工作量器;在第一分流器2水平移动的同时,该第一分流器2带动换向器计时导杆4运动,使换向器计时导杆4与光电转换器5配合输出一脉冲信号以控制计时器开始计时;

4) 水平移动第二分流器6,使第一换向流道31的出水口对准计量腔63的进水口;

5) 水平移动第一分流器2,使换向喷嘴1喷出的水流流入第一分流漏斗21并通过第一导引管211及第一换向流道31流入第二分流器6的计量腔63,再由计量腔63底部的出水口进入工作量器。在该步骤中计时器不停止计时;

6) 水平移动第二分流器6,使第二换向流道32的出水口对准第二分流器6的第二分流腔62的进水口;

7) 水平移动第一分流器2,使换向喷嘴1喷出的水流流入第二分流漏斗22并通过第二导引管222及第二换向流道32流入第二分流器6的第二分流腔62后,再流入循环水池;在第一分流器2水平移动的同时带动换向器计时导杆4运动,使换向器计时导杆4与光电转换器5配合输出一脉冲信号以控制计时器停止计时。

1.2 换入换出同向换向器控制系统基本结构

根据换入换出同向换向器的工作原理,设计的控制系统的结构图如图2所示。由图2可以看出,该系统由上位计算机、RS-232/PPI电缆、PLC、输入/输出对象等构成,其中输入/输出对象包括伺服电机、换向阀及被检表等组成。

图2 控制系统的基本结构图

图2所示控制系统的通讯与控制包括三部分:一是上位机通过PPI(点对点接口)与PLC的通讯;二是PLC与现场输入/输出对象的通信;三是系统的运行控制。

2 控制系统通讯及运行控制

2.1 上位机与PLC的通讯

上位机与PLC的通讯是通过组态王和PPI来完成的。组态王是一种通用的工业监控软件,集过程控制设计、现场操作及资源管理于一体,将各种生产控制系统及信息交流汇集在一起,实现各种过程的优化控制。PPI是西门子S7-200系统开发的通讯协议。该协议是一种主从协议:主站设备发送要求到从站设备,从站设备响应。从站不主动发送信息,只是等待主站的要求和对要求作出响应。PPI支持的通讯速率为9.6kbit、19.2kbit和187.5kbit。

组态王与PLC的PPI通讯是通过以下两方面的设定实现的。

2.1.1 PLC通讯硬件的连接

使用PLC编程软件STEP7-micro/WIN32在“SET PG/PC Interface”对话框中配置PC/PPI cable,选择Interface Parameter Assignment为PPI,并设置PPI参数默认值,双击通讯框中的刷新图标建立与S7-200的通信连接。

2.1.2 组态王的设置

1) 外部设备的定义

用组态王中的“设备配置向导” 对外部设备(此处为PLC)进行定义,首先选择向导中的通讯方式为西门子S7-200系列PPI通信,并设定如下通信参数:波特率为9.6kbit,数据位为8位,停止位为1位,偶校验;其次,设定PLC的地址,本系统中将PLC地址设为默认地址2。

2) 变量的定义

对外部设备定义完成后,需要对组态王中的变量进行定义,以实现组态王与PLC的数据交换,变量的定义是在组态王的“数据字典”中进行的,即在“数据词典”中选择变量类型为I/O型,并选择连接设备,指定所访问的寄存器名及寄存器类型。本系统中,定义的变量主要包括:伺服电机转动方向变量、伺服电机启动/停止变量、检定允许/禁止变量、换向器换向方向变量、换向器换向开关变量及光电信号输入变量等。

2.2 PLC与现场输入/输出对象的通讯

PLC与现场输入/输出对象的通讯主要包括以下四个方面:

现场被检流量计脉冲输入:本项目中现场用到的被检流量计是电磁流量计,进行检定试验时,根据流量的不同流量计会产生不同频率的脉冲输出,该脉冲输出通过PLC的I0.3口输入到PLC的寄存器中;

伺服电机控制输出:对伺服电机的控制输出包括方向输出和脉冲输出,方向输出通过PLC的Q0.2输出给伺服电机,控制伺服电机的转动方向;脉冲输出通过PLC的Q0.1输出给伺服电机,控制伺服电机的转动速度和转动圈数;

换向器换向阀控制输出:对换向器换向阀的控制输出是通过PLC的Q0.3来完成的,该控制输出主要用于控制换向器工作时的换入/换出;

换向器光电脉冲输入:换向器工作时换入/换出均产生光电脉冲信号,换向器换入时产生的光电脉冲信号一般作为检定试验计时的开始信号,换向器换出时产生的光电脉冲信号一般作为检定试验计时的结束信号,上述信号是通过PLC的I0.1输入到PLC,控制PLC内部计时器的计时开始与结束。

2.3 换入换出同向换向器的运行控制

换入换出同向换向器的运行控制过程如下:首先对运行控制进行初始化。主要包括第一、第二分流器位置调整、检定试验时间的设定、换向器换向方向的设定(主要是保证在检定试验前水流在旁通管中流动)、检定允许的设定、伺服电机转动方向的设定、伺服电机输出脉冲个数的设定、第一、第二次中断时间的设定及关闭换向器底阀。其次,对管道中的水流量进行调整。当流量达到检定试验流量并稳定后,控制第一分流器换入,水流由旁通管经第一、第二分流器改变流向后进入称重量器;在第一分流器换入的同时产生光电控制脉冲且检定试验过程的第一次中断开始工作,PLC根据接收到的光电控制脉冲,同步的对被检流量计脉冲和检定试验时间进行累计。第三,PLC不断检测第一次中断时间是否到达设定中断时间。如果到达设定的第一次中断时间,则控制伺服电机旋转,驱动第二分流器移动到预定位置;第一次中断结束的同时,第二次中断开始。第四,在第二分流器移动到预定位置一定时间后,控制第一分流器换出。水流仍然由旁通管经第一、第二分流器改变流向后进入称重量器,在第一分流器换出的同时产生的光电控制脉冲不影响PLC对被检流量计脉冲和检定时间的累计。第五,PLC不断检测第二次中断时间是否到达设定中断时间。如果到达设定的第二次中断时间,则控制伺服电机旋转,驱动第二分流器移动到预定位置。第六,在整个试验过程中,累计的检定试验时间不断与初始化时设定的检定试验时间进行比较。当累计的检定试验时间达到初始化时设定的检定试验时间时,PLC控制换向器换入(该第一分流器换入实际是换向器的换出,即将水流由称重量器改换到旁通管,检定试验结束,同时保证换向器的换入/换出同向),水流由第一、第二分流器改变方向后进入旁通管;在第一分流器换入的同时产生光电控制脉冲,PLC根据接收到的光电控制脉冲同步的停止对被检流量计脉冲和检定试验时间的累计。第七,上位机根据累计脉冲数和累计时间计算出被检流量计在检定试验时间段内的瞬时流量,同时根据电子称称量得到的检定时间段内注入称重量器的水的重量,结合水的密度及累计时间计算出检定试验时间段内管道中的实际瞬时流量。第八,检定试验时间段内的被检流量计的瞬时流量与管道中的实际瞬时流量进行比较,得到被检流量计的示值误差。

3 结束语

基于新设计的换入换出同向换向器工作原理,给出了基于组态王和PLC同向换向器控制方法,并通过组态王与PLC间的PPI通讯、PLC与现场输入/输出对象的通讯及换向器换入换出同向的控制,较好的实现了换入换出同向换向器的运行及对流量计的检定。运行结果表明,该系统具有友好的人机界面,良好的稳定性、可靠性,较好的解决了换入换出同向换向器的运行控制。

[1] 黄中原,刘健,秦春节.基于组态王的空压机远程监控系统研究[J]. 压缩机技术,2006(1):18-19.

[2] 陈程,孙自强.德士古水煤浆气化炉炉温监控系统的开发[J].自动化仪表, 2005,26(10):44-46.

[3] 苏云,潘丰,肖应旺.基于组态王与PLC的运程控制系统[J].工业仪表与自动化装置,2004(2):53-55.

[4] 彭继慎,孟庆铸,张静,等.基于PLC和组态王的油库收发油控制系统[J].制造业自动化,2008,30(1):54-57.

[5] 周兵. 基于组态王的玻璃转子流量计检定装置[J].计量技术, 2012, 1: 50-53.

[6] 彭珍瑞, 侯飞.基于组态王的热工性能测试系统设计[J].兰州交通大学学报,2013,32(1):146-150.

[7] 靳雷,王建跃.组态王和PLC在机械手臂控制系统的应用[J]. 化工自动化及仪表,2010,37(3):103-106.

[8] T. Shimada, S. Oda, Y.Terao, et al.Development of a New Diverter System for Liquid Flow Calibration Facilities,Flow Meas. Instrum.,2003,14:89-96.

[9] R. Doihara, T. Shimada, Y.Terao, et al. Development of Weighing Tank System Employing Rotating Double Wing Diverter, Flow Meas. Instrum.,2006,17:141-152.

[10] W. Poeschel, R. Engel, D. Dopheide, et al. A Unique Fluid Diverter Design for Water Flow Calibration Facilities,Proceedings of the 10th International Conference on Flow Measurement(FLOMEKO 2000),Salvador, June 5-8,2000.